Задачи автоматики, её свойства.

Автоматика. Запуск и остановка ЖРД.

При проектировании ПГС двигателя большое внимание уделяется разработке системы автоматики, в которой находят отражение основные агрегаты и элементы.

В ЖРД независимо от системы подачи топлива все операции по обслуживанию и подготовке к запуску, сам запуск, выход и работа на режиме, его изменения, останов и другие операции осуществляются автоматически, т.е. без участия человека. Автоматическая работа двигателя обеспечивается системой автоматики, которая является необходимой частью любого ЖРД как с вытеснительной, так и с насосной подачей топлива.

В автоматике ЖРД различают три основные выполняемые функции: управление, регулирование и обслуживание двигателя. В первом случае, система автоматического управления (САУ) обеспечивает выполнение' любой операции, например, запуск двигателя. Здесь путем строго последовательного включения различных агрегатов, элементов и систем двигатель "выводится" на заданный режим работы. Во втором случае система автоматического регулирования (САР) обеспечивает поддержание на заданном уровне и изменение по заданной программе или специальными командами какого-либо параметра, например значения тяги. Наконец, в третьем случае система автоматики должна обеспечивать обслуживание двигателя, например перед запуском осуществлять контроль заправки различных емкостей жидкими и газообразными компонентами, давления в них, положения и состояния различных агрегатов, элементов и систем двигателя и их готовности к запуску и т.п.

Из всех этих функций автоматики непосредственными ее задачами являются:

1) регулирование и изменение значений тяги и соотношения компонентов;

2) управление операциями запуска и останова;

3) управление и регулирование работой систем наддува баков;

4) управление работой системы управления вектором тяги;

5) обеспечение контроля и управления работой всего двигателя в целом.

Для решения этих и других задач в составе двигателя имеются технические средства, которые включают совокупность различных агрегатов, механизмов, конструктивных элементов и специальных систем. Эту совокупность устройств, обеспечивающих управление, регулирование и обслуживание двигателя обычно и называют автоматикой ЖРД.

Среди устройств автоматики наиболее многочисленными являются клапаны, дроссели и регуляторы; пневмо- и гидравлические системы, электрическая сеть. Сюда же входят различные датчики и измерители давления, расхода, температуры и тл. Наконец, в системе автоматики могут быть специальные счетно-решающие устройства, микропроцессоры и ЭВМ. Заметим, устройств автоматики в современных двигателях может быть несколько десятков, и они составляют 20 ... 25 % массы двигателя, а иногда и больше.

Наиболее многочисленными устройствами автоматики являются агрегаты управления - клапаны. Они устанавливаются на отдельных участках различных трубопроводов, по которым движется поток рабочих тел -жидких или газообразных. Их назначение - обеспечить либо полное герметичное разделение двух участков трубопроводов, либо частичное. В соответствии с этим клапаны имеют два или три положения: в первом случае — двухпозиционный клапан с положениями "Закрыто" или "Открыто", во втором случае - трехпозиционный клапан с промежуточным положением "Частично открыто".

По типу привода клапаны могут быть пневматические, гидравлические, электромеханические и электромагнитные. Для одноразового срабатывания широко используются пироклапаны (с пироприводом). Клапаны подразделяются на отсечные (запорные), дренажные, предохранительные, заправочные, сливные и обратные. Отсечные клапаны служат для отсечки потока рабочего тела, движущегося по трубопроводу. Дренажные клапаны используются для выпуска наружу паров компонента или газов из отдельных участков трубопроводов, полостей или емкостей. Предохранительные клапаны автоматически открываются при превышении давления на участке трубопровода или в емкости выше установленного для выпуска из них наружу паров или газов. Сливные клапаны служат для слива компонентов из участков трубопроводов и емкостей.

Через заправочные клапаны происходит заправка емкостей жидкими и газообразными компонентами. Обратные клапаны пропускают поток жидкости или газа только в одном направлении.

В схемах многих двигателей однократного использования часто используются так называемые мембранные клапаны. Их особенность состоит в том, что в исходном положении участки трубопроводов разделены мембраной. В нужный момент, например при запуске, мембрана разрывается либо специальным устройством, либо под действием определенного давления на участке трубопровода..

Менее многочисленны, чем клапаны, агрегаты регулирования - дроссели и регуляторы. Назначение первых - плавное изменение местного гидравлического сопротивления на отдельных участках трубопроводов. Назначение вторых — поддержание или изменение по определенному закону или программе расходов компонентов или их давления на соответствующих участках трубопроводов.

Для управления клапанами и регуляторами, а также выполнения операций при запуске и останове двигателя в состав автоматики могут входить баллоны со сжатым газом для пневмосистем, продувки и раскрутки турбины; емкости для хранения жидких и газообразных компонентов, используемых для зажигания при запуске, и другие вспомогательные устройства, необходимые для функционирования схемы двигателя. Например, важными элементами являются трубопроводы пневмо- и гидросистем автоматики, фильтры, арматура. Наконец, к автоматике можно отнести датчики телеметрии, необходимые для последующего анализа и оценки работы двигателя. Примеры конструктивного выполнения различных агрегатов и элементов автоматики ЖРД приведены ниже.

В большинстве случаев одноразового применения двигателей с достаточно простой программой их работы приведение в действие системы управления двигателя сводится к подаче команд на запуск, переход на другие режимы работы или на останов. Все операции и соответствующая последовательность с заданными временными интервалами срабатывания, включения и выключения различных агрегатов и систем, необходимые для запуска, перехода на другие режимы работы и останова, обеспечиваются автоматикой управления самого двигателя.

Подача команд производится бортовой либо наземной системой управления ЛА, которая в зависимости от программы, траекторных и других данных вырабатывает соответствующие команды и посылает их непосредственно устройствам автоматики управления двигателем. В этих случаях схема двигателя имеет жесткую или "встроенную" программу управления, осуществляемую автоматикой двигателя.

С развитием ракетной техники и появлением двигателей многократного использования, во-первых, значительно усложнились схемы и конструкции двигателей и, во-вторых, значительно возросло значение выполняемых ЛА задач.

В этих условиях возникает необходимость непрерывного управления двигателем по сложным и гибким программам. Такое управление может осуществлять специальная система управления двигателем, имеющая в своем составе ЭВМ. Она включает установку в различных точках трубопроводов и агрегатов многочисленных датчиков, измеряющих различные параметры: давление, расход, температуру, частоту вращения, а также частоты и уровни амплитуд вибраций, значения зазоров вращающихся элементов ТНА, деформаций напряженных элементов конструкций и т.п. Показания датчиков непрерывно считываются системой управления. Эти данные анализируются и сравниваются с их заданными предельными значений ЭВМ. В результате вырабатываются определенные решения, которые в форме команд также непрерывно передаются на исполнение соответствующим устройствам автоматики.

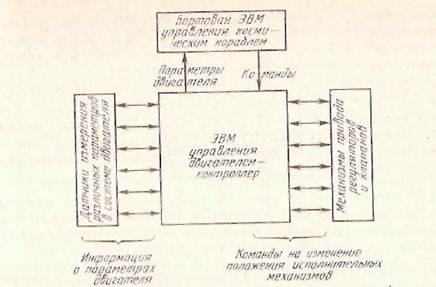

Примером такой управляющей системы может служить система управления двигателем SSME, схема которой приведена на рис.1. Основой системы управления двигателем здесь служит специальная ЭВМ, называемая контроллером. Контроллер выполняет большой круг задач: 1) обеспечивает связь двигателя с управляющей ЭВМ ЛА; 2) производит по программе предстартовую проверку состояния двигателя, его систем и агрегатов и их готовность к запуску; 3) осуществляет контроль положения и состояния клапанов и блока зажигания; 4) выполняет всю последовательность операций по запуску двигателя — захолаживание трубопроводов, заполнение полостей насосов компонентами, предварительную продувку полостей за главными клапанами, включение зажигания и т.д.; 5) управляет и регулирует тягу и соотношение компонентов в двигателе и ЖГГ на всех режимах его работы; 6) выявляет предельные или опасные режимы работы отдельных устройств и агрегатов двигателя и обеспечивает необходимое регулирование его параметров; 7) выявляет нештатные ситуации в системах и агрегатах двигателя и предпринимает меры, обеспечивающие штатное продолжение работы; 8) после

Рис. 1 Схема системы управления двигаталем SSME многоразового транспортно-космического корабля "Спейс шаттл"

завершения полета передает в бортовую ЭВМ управления ЛА всю информацию о рабочих характеристиках и состоянии двигателя, его агрегатов и систем для последующего обследования и профилактики.

2. Регулирование тяги и соотношения компонентов топлива.

Общая схема регуляторов. Это наиболее сложные в конструктивном отношении агрегаты, которые состоят из ряда элементов. Общая схема построения регулятора и состав его элементов-звеньев приведены на рис.2, а; на рис.2, б и в показана упрощенная конструктивная схема регулятора давления — одна из многих вариантов. Как видно из рисунка, регулятор состоит из нескольких последовательных элементов — звеньев. Объектом регулирования (ОР) 1 является гидравлический контур, через который протекает расход тпри давлении на выходе р. Из-за влияния различных факторов расход и давление постоянно отклоняются от заданных значений. Задача данного регулятора — поддерживать заданное давление р — регулируемый параметр. Заметим, если за регулируемым объектом потребитель расхода имеет постоянное гидравлическое сопротивление, то поддержание р = const равносильно поддержанию т~ const. Вторым элементом является чувствительно-сравнительное устройство (ЧСУ). Назначение ЧСУ — измерять текущее значение регулируемого параметра р, которое поступает сюда по линии обратноей связи 5, сравнивать его значение с заданным р3ад и вырабатывать сигнал, пропорционалный

|

Рис. 2. Общая схема и состав регулятора:

а - объект регулирования; б - наглядная схема регулятора давления; в - одна из схем ЧСУ с механическим заданием Р3ад'; 1-объект регулирования; 2 - ЧСУ; 3 -преобразовательно-усилительное устройство с сервоприводом; 4 - исполнительный механизм; 5 - линия обратной связи; СУ - система управления.

значению рассогласования ∆р = рзад –р. В данном случае этим сигналом служит перемещение штока золотника

(см. элемент 3).

Значение ∆р= р зад может задаваться: а) постоянной настройкой регулятора, которая не изменяется в полете; б) системой управления двигателем, которая в полете может перенастраивать значение рзад в соответствии с траекторными и другими данными.

Следующим элементом является преобразовательно-усилительное устройство с сервоприводом 3. Назначение этого устройства — в соответствии с поступившим из ЧСУ сигналом, который вызывает перемещение штока золотника, выработать достаточное усилие и нужное направление для изменения положения исполнительного механизма 4, которым здесь служит заслонка. Исполнительный механизм, который в соответствии с перемещением штока (в данном случае сервопривода) изменяет свое положение, воздействует на текущее значение регулируемого параметра — давления за дроссельной заслонкой. Линия обратной связи 5, передает текущее значение, например, давления р в ЧСУ.

Все регуляторы тяги и соотношения компонентов ЖРД, несмотря на разнообразие их конструктивных схем, могут быть двух типов: они поддерживают на выходе регулятора постоянным либо давление компонента, либо его расход. Причем поскольку расход через данный гидравлический контур зависит от гидравлического сопротивления, то все регуляторы работают по принципу его изменения. Поэтому все они оснащены дросселями, у которых затворные устройства (а их конструкций большое множество) переставляются сервоприводом в то положение, при котором обеспечивается поддержание регулируемого параметра на заданном уровне.

Основные схемы регуляторов ЖРД.На рис.2, б была подробно рассмотрена схема регулятора давления, который иногда называют жидкостным редуктором. Точность работы такого регулятора примерно 2 ... 5 %.

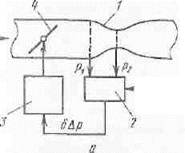

На рис.3, а показана распространенная схема регулятора расхода. Измерительным элементом здесь является сужающаяся часть трубопровода 1. Чувствительно-сравнительное устройство 2 замеряет текущее значение разности давлений ∆р = р1 — р2, которой, как известно, пропорционален квадрат расхода, и сравнивает с ее заданной величиной ∆рзад. В соответствии с рассогласованием

8 Ар = (∆рзад — ∆р) звено 3 вырабатывает "указание" на изменение положения дросселя 4. Точность работы такого регулятора 2 ... 4 %.

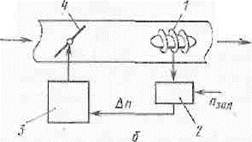

На рис.3, б показана более совершенная и сложная схема регулятора расхода. В данной схеме измерительным элементом является вертушка или турбинка 1, помещенная в поток. Расход пропорционален ее частоте вращения. Чувствительно-сравнительное устройство 2 сравнивает сигнал, пропорциональный частоте вращения турбинки п, с заданной ее частотой вращения nзад и вырабатывает сигнал, пропорциональный рассогласованию ∆n = (nзад - п). В соответствии с его значением звено 3 дает указание на изменение положения дросселя 4. Точность работы такого регулятора может достигать

1 ... 2 %.

Регулирование тяги двигателя практически может осуществляться несколькими путями.

|

|

| m=const m |

| m=const |

| ∆рзад=р1-р2 |

1. Регулирование расхода компонентов, поступающих в ЖГГ. Такая

Рис.3. Схемы регуляторов расхода:

а измерительный элемент - трубка Вснтури; б — измерительный элемент - турбинка или вертушка; 1 - измерительный элемент; 2 — чувствительно-сравнительное устройство; 3 - преобразовательно-усилительное устройство с сервоприводом; 4 -исполнительный механизм

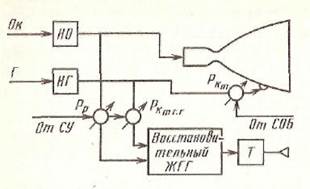

Рис.4. Схема регулирования тяги путем регулирования расходов компонентов в ЖГГ на основе регуляторов давления (регулятор тяги Рр и регулятор соотношения компонентов РКm г.г) и изменения соотношения компонентов камеры по указанию системы опорожнения баков (СОБ) с помощью регулятоpa PКm:

Ок — окислитель; Г - горючее; НО - насос окислителя; НГ - насос горючего; Т - турбина; СУ - система управления

схема приведена на рис.4. Она относится к двигателю без дожигания генераторного газа, получаемого в двухкомпонентном ЖГГ. Регулятор

тяги Рр здесь является обычным регулятором давления. Он устанавливается на трубопроводе питания окислителем восстановительного ЖГГ, расход которого в этом случае наименьший. Одновременно с регулятором тяги на трубопроводе питания горючим ЖГГ устанавливается еще один регулятор давления — корректор соотношения компонентов РКm г.г

Регулятор тяги, поддерживая заданное давление подачи окислителя на входе в ЖГГ и изменяя его по командам системы управления, регулирует расход окислителя в ЖГГ. Регулятор или корректор соотношения компонентов, поддерживая заданное давление подачи горючего на входе в ЖГГ или изменяя его в зависимости от давления окислителя, регулирует расход горючего и тем самым поддерживает соотношение компонентов в ЖГГ на заданном уровне.

Эта схема регулирования тяги достаточно надежная. Она допускает регулирование тяги в большом диапазоне и хорошо оправдала себя на практике.

2.Регулирование соотношения компонентов в ЖГГ.

2.Регулирование соотношения компонентов в ЖГГ.

Эта схема приведена на рис. 5. Она используется в двигателях с дожиганием генераторного газа, если требуется регулирование тяги в небольших пределах по верхнему значению, например 5 ... 8 % номинального ее значения.

Рис.5. Схема регулирования тяги путем регулирования соотношения компонентов в ЖГГ на основе регулятора давления — регулятор тяги Pp. Схема изменения соотношения компонентов камеры по указанию счетно-решающего устройства (СРУ) расхода компонентов - регулятор соотношения компонентов РКm г.г

Здесь регулятор тяги Рр также является регулятором давления подачи, в данном случае горючего в окислительный ЖГГ. В этой схеме регулятор тяги устанавливается на линии питания ЖГГ дополнительным (или присадочным) компонентом. Регулятор поддерживает давление подачи горючего в ЖГГ в соответствии с давлением подачи окислителя. В этом случае он выполняет функцию регулятора соотношения компонентов в ЖГГ РКm г.г

Вместе с тем регулятор по сигналу системы управления может изменять свою настройку и тем самым изменять заданное соотношение компонентов Kmг г зад. Изменение Kmг г зад приводит к изменению термодинамических параметров генераторного газа, главным образом, произведения (RT)г г, в соответствии с которым будет изменяться располагаемая мощность турбины и далее последовательно будут изменяться давление подачи компонентов в камеру двигателя, давление в камере сгорания и тяга.

Естественно, при таком регуляторе изменение Km г.г возможно в ограниченном диапазоне. Максимальное значение (Kmr.r)max ограничивается возрастанием температуры генераторного газа, что становится опасным для турбины, особенно в случае окислительного ЖГГ; минимальное значение

(Km г.г)min также ограничивается главным образом ухудшением смешения, появлением даже в окислительном ЖГГ твердой фазы — углерода — и, наконец, прекращением горения. Поэтому эта схема регулирования тяги из-за температурных ограничений генераторного газа имеет очень ограниченные пределы ее изменения по сравнению с номинальным значением тяги.

3. Регулирование давления подачи компонентов на входе в камеру двигателя. Эта схема приведена на рис.6. Здесь устанавливаются два регулятора давления соответственно на линиях окислителя и горючего Рр ок и Ррг. Регулятор Ррг поддерживает заданное давление подачи горючего в камеру сгорания или его изменяет в соответствии с "указаниями"

Рис.6. Схема регулирования тяги и соотношения компонентов путем регулирования давления подачи компонентов на входе в камеру на основе регуляторов давления Рр ок и Ррг