Часть 3. Станки фрезерной группы .

Методические указания по проведению учебной станочной практике.

Часть 3. Станки фрезерной группы .

ВВЕДЕНИЕ

Фрезерование является производительным и одним из наиболее распространенным способом обработки плоских и фасонных поверхностей нарезания шлицев и зубьев колес. Фрезерование производится на фрезерных станках /4,6,8/, на которых используется многолезвийный металлорежущий инструмент - фрезы /2,4,6 8/.

1. ЦЕЛЬ ПРАКТИКИ

Изучить конструкцию и устройство горизонтально- и вертикально-фрезерных станков и приспособлений к ним; ознакомиться с металлорежущим инструментом; освоить приемы работы на фрезерных станках.

2. СТУДЕНТ ДОЛЖН ЗНАТЬ И УМЕТЬ

Знать:

1. Правила безопасности труда на фрезерных станках.

2. Основы обработки заготовок на станках фрезерной группы.

3. Устройство, управление и подналадку универсального горизонтально-фрезерного и вертикально-фрезерного станков.

4. Основные фрезерные операции и работы выполняемые на фрезерных станках.

5. Приспособления, металлорежущий и мерительный инструменты, применяемые при работе на фрезерных станках.

Уметь:

I. Читать рабочий чертеж (эскиз) детали и технологический процесс на ее изготовление.

2. Выбрать (рассчитать) режимы обработки заготовки в соответствии с заданием, установить их на станке и использовать при обработке заготовок фрезерованием.

3. Устанавливать и закреплять фрезы и приспособления на станке.

4. Выполнять на фрезерных станках обработку цилиндрических поверхностей и заготовки в соответствии с индивидуальным заданием.

5. Пользоваться мерительным инструментом и измерять обрабатываемые эаготовки.

3. ПРАВИЛА БЕЗОПАСНОСТИ ТРУДА НА ФРЕЗЕРНЫХ СТАНКАХ

Для предотвращений травматизма и несчастных случаев студент обязан строго соблюдать правила безопасности труда на фрезерных станках / 12 /.

До начала работы:

I. Привести в порядок одежду.

2. Привести в порядок рабочее место.

3. Проверить состояние станка: убедиться в надежности крепления ограждающих щитков и заземляющего провода; проверить исправность органов управления станком, действие тормоза.

Обо всех обнаруженных неисправностях станка доложить мастеру и до их устранения к работе не приступать.

Во время работы:

1. Надежно закреплять инструменты, приспособления и заготовки.

2. Не пользоваться неисправными или значительно изношенными приспособлениями и ключами.

3. При установке на станок заготовок или приспособлений массой более 16 кг - для юношей до 18 лет и более 10 кг - для девушек такого же возраста применять подъемно-транспортные устройства или обращаться к помощи мастера.

4. На работающем станке не производить установку и снятие заготовок и инструментов, измерение детали, регулировку, чистку и смазку станка.

5. Стружку удалять со станка специальным крючком, щеткой или скребком.

6. Не облокачиваться на станок, и не прижиматься к нему во время работы.

7. Для защиты глаз от стружки работать в очках или пользоваться защитишь экраном.

8. Соблюдать порядок на рабочем месте.

9. Не открывать дверцы и крышки электрошкафов, не производить какую-либо регулировку электроаппаратуры.

10. При появлении искр на деталях станка или ощущении тока при соприкосновении с ними работу прекратить и сообщить мастеру.

11. Светильник местного освещения следует отрегулировать.

После окончания работы:

1. Отключить станок от электросети.

2. Убрать рабочее место.

3. Протереть и смазать станок.

4. 0 состоянии станка, приспособлений и инструментов сообщать учебному мастеру.

4. МЕТОДИЧЕСКИЕ УКАЗАНИИ ПО ВЫПОЛНЕНИЙ СТАНОЧНОЙ УЧЕБНОЙ ПРАКТИКИ НА ФРЕЗЕРНЫХ СТАНКАХ

Общие положения о выполнении станочной учебной практики изложены в методических указаниях ''Общая программа и методика про ведения учебной станочной практики" / 11 /.

4.1.Последовательность и рекомендации выполнения работы на фрезерных станках

В часы самостоятельной подготовки студент обязан изучить:

1. Правила безопасности труда на фрезерных станках и материал в соответствии с программой практики / II, 12/.

2. Устройство фрезерных станков и основные типы фрез и принадлежностей к ним /4,5,6,10/.

3. Студент практически отрабатывает приемы пользования рукоятками, маховичками, кнопками и др.органами управления станком (рис.1)

4. Знакомится с технологическими картами обработки заготовок придерживаясь затем последовательности выполнения соответствующих переходов / 13,14/.

Затем студент:

1. Получает у учебного мастера режущий и мерительный инструмент и заготовки.

2. Настраивает станок на требуемые режимы резани..

3. После осмотра станка учебным мастером приступает к работе и, выполнив ее, предъявляет учебному мастеру изготовленную деталь.

4. Убирает рабочее место и сдает его учебному мастеру.

4.2. Станки фрезерной группы

По классификации фрезерные станки относятся к шестой группе. Наибольшее распространение получили консольно-фрезерные горизонтальные, вертикальные, универсальные и широкоуниверсальные станки.

К таким станкам относятся, например, 6М83, 6P8I, 6Р81Г, 6PII, 6Р81Ш

4.2.1.Универсальный консольно-фрезерный станок

В зависимости от назначения основного параметра (ширины станка, мм) консольно-фрезерным станком присваивается номер размера / 6 /:

Ширина стола: 125 160 20 250 320 400 300

номер размера: - - 0 1 2 3 4

Рис1. Общий вид универсального консольно-фрезерного станка

Все консольно-фрезерные станки имеют много общего и состоят из ряда типовых узлов и механизмов (рис.1). Основание А служит опорой станка и является резервуаром для смаэывающе-охлаждающей технологической среды (СОТС). Станина Б является базовым узлом станка, во внутренней полости размещены: коробка скоростей В, шпиндель Д, электродвигатель главного движения Р и аппаратуры электрооборудования (в боковых нишах). По вертикальным направляющим типа "ласточкин хвост" перемещается консоль К , в верхнем направляющем пазу такой же формы подвижно установлен хобот Г.

Коробка скоростей В предназначена для изменения частоты вращения шпинделя .Она имеет раздельный привод шпинделя и связана с ним ременной передачей. Перебор привода главного движения позволяет удвоить число частот вращения шпинделя.

Хобот Г у горизонтально-фрезерных станков предназначен для поддержания свободного конца фрезерной оправки серьгой Е. Его вылет из станины можно регулировать и фиксировать в необходимом положении.

Шпиндель Д - жесткий полый вал, на переднем конце которого устанавливаются и закрепляются фрезы.

Стол Ж служит для установки и закрепления обрабатываемой заготовки (непосредственно или при помощи различных приспособлений). Для этой цели со стороны рабочей плоскости предусмотрены продольные Т-образные пазы. Стол может быть повернут на 45° в каждую сторону при помощи поворотных салазок. После установки на заданный угол по шкале он должен быть закреплен винтами.

Салазки 3 являются промежуточным узлом между консолью и столом станка. Нижним пазом салазки установлены на горизонтальных направляющих консоли и перемещаются по ним в поперечном направлении, верхний паз типа "ласточкин хвост" служит направляющим для стола Ж.

Консоль К - чугунная отливка коробчатой формы, внутри которой размещены: электродвигатель привода подачи, коробка подач и механизм её переключения. Вертикальным пазом типа "ласточкин хвост* она соединяется с направляющими станины. По горизонтальным направляющим перемещаются поперечные салазки.

Коробка подач Л служит для изменения величины подачи стола: в вертикальном, поперечном и продольном направлениях. Привод осуществляется от отдельного фланцевого электродвигателя.

Редуктор предназначен для понижения скорости, сообщаемой коробкой подач и включения ускоренной подачи.

Коробка реверса служит для передачи движения от редуктора к ходовым винтам продельной, поперечной и вертикальной подач.

4.2.2. Вертикально-фрезерный станок

Этот тип станков предназначен для фрезерования различных заготовок торцовыми фасонными и пальцевыми фрезами. Станок отличается от горизонтально-фрезерного только вертикальным расположением шпинделя и может быть в двух исполнениях: с неповоротным и поворотным шпинделем, (рис .2).

4.2.3. Режимы резания при фрезеровании

Ими являются глубина резания, подача, скорость резания, ширина фрезерования.

Глубина резания t, мм - толщина слоя материала, снимаемая фрезой за один проход, измеряемая перпендикулярно к обрабатываемой поверхности.

Подача - поступательное или вращательное перемещение заготовки относительно оси фрезы.

При фрезеровании различают три размерности подачи:

1 - подача на один зуб фрезы Sz , мм/зуб - перемещение заготовки относительно фрезы за время, ее углового поворота на один зуб;

2 - подача на одни оборот фрезы Sо - перемещение заготовки относительно фрезы за один ее оборот;

3 - подача в минуту Sм - перемещение заготовки относительно фрезы в минуту.

Подачи связаны между собой такими зависимостями:

Sм= Sо * n = Sz * z * n

где z и n - соответственно число зубьев и частота вращения фрезы.

Скорость резания V - окружная скорость наиболее удаленной oт оси вращения точки режущей кромки фрезы:

V= (*D*n)/1000 м/мин

Где D - диаметр фрезы, мм.

Ширина фрезерования В - длина поверхности контакта фрезы с обрабатываемой заготовкой, измеренная в направлении, перпендикулярном направлению подачи.

Толщина срезаемого слоя при фрезеровании - толщина слоя металла, снимаемая одним зубом фрезы, измеренная в радиальном направлении.

4.2.4. Наладка и управление горизонтально-фрезерным станком

Пуск станка (рис. 1).

Сначала включают вводной включатель станка 3 и устанавливают нужное направление вращения шпинделя переключателем 2, нажимают кнопку 4 ( пуск шпинделя). Одновременно начинает работать электронасос охлаждения, который при ненадобности может быть отключен выключателем 1.

Включение двигателя привода стола возможно лишь после включения двигателя шпинделя. Электродвигатель привода стола включают нажатием кнопки 5, а рукоятками 10, 11, 14 - необходимую подачу (вертикальную, поперечную или продольную). В любой момент движение стола с механической рабочей подачей может быть включен ускоренный его ход поднятием рукоятки 13. После ее освобождения стол продолжает движение уже с рабочей подачей. Остановка станка осуществляется нажатием на рычажок 6.

Наладка коробки скоростей на требуемую частоту вращения шпинделя.

Выполняется поворотом рукоятки 28 до тех пор, пока против указателя не покажотся необходимая цифра. После этого рукоятку переключения перебора 25 надо поставить в требуемое положение.

Наладка коробки подач на заданную подачу стола.

Осуществляется поворотом рукоятки 8 на консоли до тех пор, пока против указателя помеченного буквами А и B1 не установится необходимая цифра в ряду диска. После этого рукоятку переключения перебора нужно поставить в соответствующее положение, ориентируя по указателям около рукоятки табличек А и В. Если при переключении скоростей шпинделя или подач возникают препятствия движению рукоятки, это значит, что зубчатые колеса уперлись зубом в зуб. В данном случае не следует увеличивать усилие, а нужно повернуть зубчатые колеса кратковременным включением соответствующего электродвигателя. Для электродвигателе шпинделя предусмотрена специальная толчковая кнопка 26 при нажатии которой двигатель включается, а после освобождения - останавливается.

Для электродвигателя подачи специальной кнопки не предусмотрено, поэтому следует нажать пусковую кнопку 5, а затем рычажок остановки станков. После проворачивания продолжать переключение.

Ручные перемещения стола осуществляются маховичками 12 и 29 и рукояткой 9, которые снабжены отсчетными устройствами - лимбами.

Для автоматического выключения продольной подачи в Т-образном боковом пазу стола установлены регулируемые кулачки (упоры) 19, крайние положения которых ограничены винтами. Аналогичные кулачки 24 и 22 для выключения поперечной и вертикальной подач располагаются с левой стороны салазок и станины.

При тяжелых условиях работы с целью повышения жесткости системы на станке предусмотрена возможность зажима его консоли салазок и стола рукоятками 18, 17, 16.

4.2.5. Наладка вертикально-фрезерного станка

Особенность наладки этого типа станков от горизонтально-фрезерных. станков состоит в специфике закрепления на шпинделе металлорежущего инструмента (рис.3 ) / 67 /.

4.2.6. Установка и закрепление инструмента на станках.

У горизонтально-фрезерных станков инструмент устанавливается и закрепляется на оправках соответствующих по диаметру посадочным отверстиям фрез / 67 /.

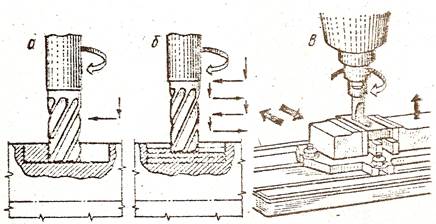

Рис. 3 Схемы подачи стола при фрезеровании закрытых шпоночных пазов

У вертикально-фрезерных станков концевые фрезы с коническим хвостовиком закрепляются в шпинделе с помощью переходной конусной втулки. Концевые фрезы с цилиндрическим хвостовиком закрепляются в цанговом патроне, который коническим хвостовиком устанавливается в переходную оправку или непосредственно в шпиндель станка / 4, 5., 6 /.

Заготовки при фрезеровании торцовыми фрезами закрепляются более надежно, чем при фрезеровании цилиндрическими фрезами, так как торцовая фреза создает значительные реактивные силы при резании и обработка происходит при больших скоростях резания.

4.2.7. Обработка заготовок фрезерованием

Различные схемы фрезерования наклонных плоскостей и скосов показаны на рис.4

/6 - 10/.

Плоские поверхности обрабатываются цилиндрическими, торцовыми фрезами или набором фрез / 6, 10/.

Фрезерование плоских поверхностей цилиндрическими фрезами производится на горизонтально-фрезерных станках. При фрезеровании широких, плоскостей используют наборы цилиндрических фрез. Наборы составляются из стандартных или специальных фрез. Фрезы с винтовым зубом необходимо устанавливать таким образом, чтобы основные составляющие от сил резания были направлены навстречу друг другу.

При обработке заготовок прерывистого и ступенчатого профиля используются наборы дисковых и комбинации из дисковых и цилиндрических фрез.

Фрезерование уступов и отрезание заготовок дисковыми фрезами показано на рис.5 /4, 5, 10, 13/. Процесс может осуществляться:

1) каждый уступ фрезеруется одной трехсторонней дисковой фрезой;

2) оба уступа одновременно фрезеруют набором из двух дисковых фрез одинакового диаметра.

Чтобы получить заданный размер между уступами на оправку между фрезами устанавливают промежуточные кольца или фрезеруют в двухпозиционном вращающемся на 180° приспособлении.

Фрезерование уступов и пазов концевыми фрезами показано на рис.2 /4, 6, 10, 13/. Наладка вертикально-фрезерного станка для фрезерования уступов и пазов концевыми фрезами аналогична наладке при фрезеровании плоскостей и скосов концевой фрезой (рис.4).

Для фрезерования шпоночных пазов на валах применяют концевые фрезы, которые имеют точный диаметр, равный ширине паза и два-три зуба, сходящиеся к центру в одну точку (без центрового отверстия).

Фрезерование уступов можно выполнять концевой фрезой, диаметр которой несколько больше, чем ширина ступени уступа. Фрезу вшпинделе станка закрепляют вцанговом патроне переходными коническими втулками.

Фрезерование закрытых шпоночных пазов производят через отверстия - окна, следовательно, требуется предварительное засверливание. Концевые фрезы в этом случае работают периферийными режущими кромками. Другим методом фрезерования закрытых пазов является фрезерование с возвратно-поступательным движением, стола (маятниковая подача) в продольном направлении и вертикальной подачей после каждого прохода.

Заготовки на столе станка крепят в машинных тисках, призмах или с помощью прихватов.

Рис.4 СХЕМЫ ФРЕЗЕРОВАНИЯ НАКЛОНЫХ ПЛОСКОСТЕЙ И СКОСОВ.

а, б – цилиндрической и концевой фрезой на горизонтально–фрезерном станке с поворотом заготовки; в – торцевой фрезой на вертикально-фрезерном станке с поворотом заготовки; г, д – торцевой и концевой фрезой на вертикально фрезерном станке с поворотом заготовки; е – на горизонтально-фрезерном станке угловой фрезой; ж, з – цилиндрической и торцевой фрезой с применением приспособлений; и, к – концевой и торцевой фрезой с поворотом шпинделя станка; л – двухугловой фрезой.

4.2.8. Приспособления и принадлежности фрезерных станков

При закреплении заготовок сложной формы или больших размеров непосредственно на столе станка пользуются прихватами с болтами, подкладными клиньями и домкратами (рис.6). Когда необходимо применить боковое крепление заготовки на столе станка, используются упоры и прижимы.

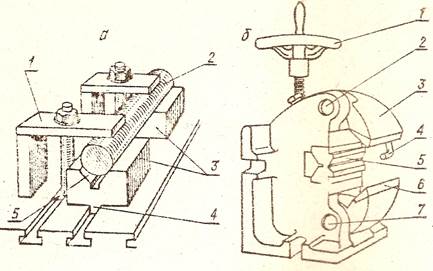

При фрезеровании заготовки, две обрабатываемые стороны которой должны быть расположены под определенным углом, пользуются угловыми плитами (угольниками) (рис.7). Цилиндрические заготовки для фрезерования в них шпоночных канавок, пазов и лысок удобно закреплять в призмах при универсальных тисках (рис 8).

Рис. 6 Прихваты:

а – плиточные; б – вилкообразные; в – корытообразные; г – изогнутые универсальные.

Закрепление заготовки прихватом (д), а также с помощью упора и прижима (г).

Рис.7 Угловые плиты (угольники)

Рис 8. Закрепление вала:

а – в призмах (1 – прихват; 2 - вал); б – в специальных самоцентрирующих тисках (1- маховичок; 2,7 – пальцы; 3,6 – губки; 4 – упор; 5 - призма)

4.3.Отчет о выполнении программы практики на станках фрезерной группы

Отчет оформляется в произвольной форме на листах писчей бумаги, включает необходимые чертежи, схемы, рисунки, таблицы и др. материалы. В нем освещаются следующие вопросы:

1. Основы обработки заготовок фрезерованием.

2. Классификация фрезерных станков.

3. Техническая характеристика фрезерных станков (общий вид станка, описание его устройства, назначение, спецификация органов управления и назначение его основных узлов).

4. Настройка, основные регулировка станка и уход за ним.

5. Организация и обслуживание рабочего места фрезеровщика.

6. Описание применимых инструментов и приспособления при выполнении работы.

7. Мерительный инструмент.

На титульном листе указываются: Ф.И.О. студента, группа, курс, факультет. В конце отчета студент ставит свою подпись и дату его подготовки.

ЛИТЕРАТУРА

1. Ермаков Ю.М., Фролов Б.А. Металлорежущие станки. - М.: Машиностроение, 1985,

2. Некрасов С .С Обработка металлов резанием. - М.: Агропромиздат. 1988.

3. Чернов К.Н. Металлорежущие станки. ~М.: Машиностроение, 1988,

4. Барбашов Ф.А., Сильвестров Б .Я. Фрезерные и зубофрезерные работы.

5. Кондратьев Е.Т. Технология конструкционных материалов и материаловедения. -М.: Колос. 1983,

6. Пугач Н.Ф. Практикум по механической обработке материалов. -Горки. 1987.

7. Рошан О.В. и др. Лабораторный практикум по технологии металлов и других конструкционных материалов. -Мн. :Вышэйшая школа, 1974.

8. Трондин К.Е. Металлорежущие с танки.-Мн.: Вышэйшая школа, 1975.

9. Металлорежущие станки. Под ред. Пушa В.Э. -М.: Машиностроение,1986.

10. Антонов Л.П., Муравьев Е.М. Обработка конструкционных материалов Практикум в учебных мастерских.-М.: Просвещение. 1982.

11.Финцев А.Т.Общая программа и методика проведения учебно-станочной практики. -Мн.: ШМСХ, 1989.

12.Правила техники безопасности и производственной санитарии при холодной обработке металлов. - М.: Машиностроение. 1987.

13.Дальский A.M. Технология конструктивных материалов. - М, .Машиностроение. 1985

14.Справочник технолога машиностроителя. Под ред. Косиловой А.Г. и Мещерякова Р.К. -М.: Машиностроение. 1986.