МЕХАНИЗМЫ ЗАЖИМА ЗАГОТОВОК

Конденсация лигнина

Побочные реакции

Наиболее важной побочной реакцией является образование тиосульфата в результате автокаталитического разрушения бисульфита, или реакций взаимодействия ионов бисульфита и органических веществ (простых сахаров, терпенов). Ионы бисульфита окисляют простые сахара с образованием альдоновых кислот:

2HSO32- +2C6H12O6 = S2O32- - + C5H11O5COOH + H2O

Примерно 15…20 % простых сахаров участвуют в этой реакции, вызывая чрезмерное расходование бисульфита.

При сульфитной варке образуется небольшое количество муравьиной кислоты, которая также окисляется ионами бисульфита с образованием тиосульфата и диоксида углерода.

Реакция разложения бисульфит ионов автокаталитически ускоряется образующимися промежуточными продуктами, одним из которых является тиосульфат:

5S2O32- + 4HSO32- + 6H+ = 6S2O32 + 2SO32- + 8H+ + H2O

3HSO3 → 2 SO42- + H+ + S + H2O

Ионы тиосульфата образуются при окислении бисульфитом простых сахаров, муравьиной кислоты, терпенов, а также поступают в котел с рециркулирующим перепуском. Разложение бисульфита приводит к быстрому снижению рН, что в свою очередь инициирует конденсацию лигнина. Лигнин теряет растворимость и осаждается на целлюлозе, придавая ей черный цвет. Это явление получило название «черной» варки.

Вероятность конденсации лигнина возрастает при снижении концентрации ионов бисульфита. Это может иметь место, если пропитка щепы проведена плохо, а концентрация тиосульфата достаточно высока. Конденсация лигнина приводит к потемнению целлюлозы, снижает однородность делигнификации, способствует образованию костры, и затрудняет отбелку. В конце концов, целлюлоза может почернеть и разрушиться. На рис.7 (76) приведены условия, при которых черная варка может иметь место. Потемнения целлюлозы можно избежать, поддерживая концентрацию связанного диоксида серы достаточно высокой. Концентрация связанного диоксида серы должна быть более 0.75 %, что соответствует расходу диоксида серы 30 кг/т при гидромодуле варки 4:1.

Механизмы зажима предназначены для закрепления обрабатываемых заготовок в рабочих позициях станков и автоматических линий и должны обеспечивать постоянство их положения при обработке.

Конструкция механизмов зажима зависит от типа заготовки и принятого технологического процесса обработки.

Все механизмы зажима можно разделить на две группы: механизмы, предназначенные для зажима симметричных заготовок (прутки, трубы, штучные заготовки); механизмы, предназначенные для зажима заготовок произвольной формы (корпусные детали, кронштейны, плиты и т. д.).

Зажим обрабатываемых заготовок выполняется зажимными органами (цангами, кулачками, мембранами, рычагами и т. д.), которые для создания необходимой силы зажим \ перемещаются специальными приводами.

По источнику, создающему силу зажима, эти механизмы делят на механизмы с силовым и жестким замыканием.

В механизмах с силовым замыканием сила зажима создается за счет внешних сил: пневматических и гидравлических устройств,

пружины, гидропласта и других, причем сила зажима заготовки лишь в малой степени зависит от колебаний ее размеров. В механизмах с жестким замыканием сила зажима создается за счет деформаций передаточного и зажимного звеньев; напряжения в звеньях уже в значительной степени зависят от точности зажимаемой заготовки. Тип зажимного органа и источник, создающий силы зажима, выбирают исходя из разных условий. Поэтому, например, цанговые механизмы зажима могут приводиться и действие вручную, пружиной, пневмоцилиндром (силовое замыкание) или путем деформирования передаточной системы (жесткое замыкание). В зависимости от степени автоматизации станка (универсальный, полуавтомат, автомат) существуют следующий системы зажимаг ручная» полуавтоматическая и автоматическая.

Основные требования, предъявляемые к механизмам зажима, следующие: надежность зажима (возникающие при обработки силы не должны изменить первоначально заданное положенно обрабатываемой заготовки); точность зажима относительно оси симметричных профилей независимо от колебаний размеров заготовки; стабильность точности зажима заготовок по длине; достаточная жесткость зажима, что предотвращает возникновение вибраций при работе; высокая надежность и долговечность в работе; простота конструкции и малые габаритные размеры.

При проектировании механизмов зажима необходимо учитывать в каждом конкретном случае дополнительные требования, которые зависят от вида заготовки, выбранного способа обработки, типа оборудования и т. д.

При обработке заготовок на станках о ЧПУ, многоцелевых станках особое внимание уделяют выбору базовых поверхностей. Базовые поверхности должны обеспечивать высокую точность обработки и минимальное время на базирование и установку. Чтобы связать координаты обрабатываемой заготовки с отсчетной системой станка, координаты базовых поверхностей вводят в систему ЧПУ. Заготовка должна быть ориентирована базирующими элементами так, чтобы расчетные координаты обрабатываемых поверхностей были связаны с координатной системой станка. Это сократит время введения базовых координат в систему ЧПУ. Таким образом, механизмы должны обеспечивать: определенное положение заготовки на столе станка и фиксацию этого положения с учетом сил резания; минимальную деформацию при максимальном сечении снимаемой етружки; равномерную передачу зажимных сил с их замыканием на опорах установочных базовых элементов; возможность быстрой смены зажимных элементов; удобство установки, зажима н снятия заготовки.

Проектирование механизмов зажима является сложной проблемой, так как они определяют не только точность обработки, но и производительность н надежность работы автомата, станка с ЧПУ,автоматической линии.

|

Механизмы зажима симметричных заготовок используют на токарных, круглошлифовальных и других автоматах и станках с ЧПУ, на которых обрабатывают заготовки симметричной формы (круглые, квадратные и т. д.). Это детали типа валов, дисков, фланцев и др.

Механизмы зажима симметричных профилей простой формы состоят из зажимного органа (кулачка, цанги, оправки, захвата и т. д.), приводного звена, создающего силу зажима (гидро- или пневмоцилиндра, пружины, механического привода и др.), и передаточных звеньев (рычагов, труб и т. д.).

При обработке заготовок типа валов их базируют обычно по центровым отверстиям, а передача момента происходит с помощью кулачковых патронов.

На рис. 8.8 показан трехкулачковый.патрон с плавающим центром и гидравлическим приводом ПЗК-У-315 [Г]. В термически обработанных направляющих корпуса патрона 4 перемещаются основные кулачки 1, к которым крепятся рабочие кулачки 2. Втулка 5 с клиновыми пазами перемещается в осевом направлении гидроприводом с помощью тяги и втулки 6. Тяга соединяется с втулкой 6 винтовой нарезкой 7. Плавающий центр 3 поджимается пружиной и при зажиме заготовки центрирует ее. Такой патрон можно использовать как при черновой, так и при чистовой обработке.

При центровой обработке заготовок деталей типа вала на станках с ЧПУ, объединенных в ГПС, промышленный робот устанавливает заготовки на линию центров станка, а поджим заготовок к переднему центру и создание необходимой силы зажима осуществляют обычно перемещением пиноли задней бабки. В таком случае станки часто оснащают поводковыми патронами, которые дают возможность обрабатывать заготовку по всей поверхности.

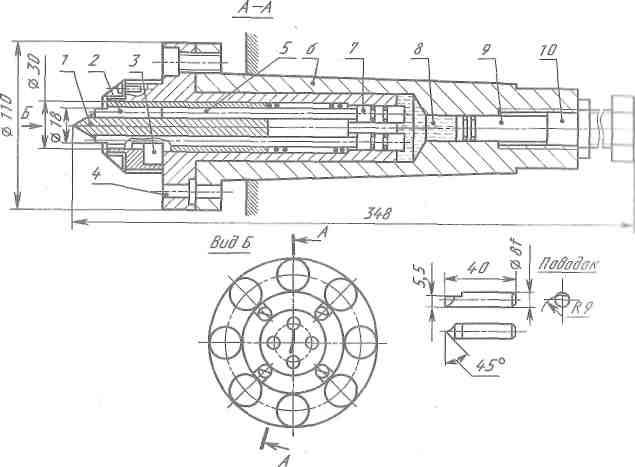

Поводковый патрон показан на рис. 8.9. Плавающим центр 1 установлен во втулке 4, которая жестко соединена с кор пусом 6 патрона. Корпус 6 конусом устанавливают в шпиндвЛ! станка. Шпонка 3, закрепленная во втулке 4, предотвращтч поворот плавающего центра 1, обеспечивая ему возможность перемещаться в осевом направлении. При зажиме заготовки oceвая сила создается перемещением пиноли задней бабки, в которую установлен вращающийся центр. В процессе перемещения пиноЛщ задней бабки заготовка давит на плавающий центр 1, заставляя выдвигаться поводки 2. Поводки 2 перемещаются толкли лями 5 от плунжеров 7 благодаря сжатию гидропласта 8. Осевое давление регулируется винтом 10 при перемещении плун жера 9.

Широкое применение в автоматах получили цанговые механизмы зажима. Их характерная особенность — то, что они мри годны для зажима заготовок широкого диапазона размером Цанговые механизмы зажима применяют для зажима как пруткового материала, так и штучных заготовок. Штучные заготовки могут зажиматься по наружной или внутренней поверхности Применяют три типа цанговых механизмов зажима [4]:

I тип — цанга имеет прямой конус, и для зажима прутка необходимо создавать силу, сжимающую цангу;

II тип — цанга имеет обратный конус, и для зажима прутка необходимо создавать силу, растягивающую цангу;

III тип — цанга имеет обратный конус, но в отличие от предыдущих вариантов она упирается передней частью лепестков в гайку, навинченную на шпиндель; для зажима прутка цангой на нее перемещают стакан с конусной расточкой.

Применяют цанговые механизмы зажима как с силовым, так и с жестким замыканием. Рассмотрим порядок расчета этих механизмов на примере расчета цангового механизма II типа (рис. 8.10). При расчете определяют силы, с которыми зажимные звенья должны удерживать обрабатываемую заготовку, определяют параметры привода, обеспечивающего данную силу зажима.

При зажиме обрабатываемой заготовки все звенья механизма — цанга, труба, рычажки, упорные гайки, а также шпиндель — находятся под нагрузкой. Зная технологические операции, выполняемые на одном шпинделе, можно определить силу, которую должен обеспечить механизм зажима.

1. Определяем суммарную окружную силу Р, действующую на поверхности детали в цанге:

Здесь  — суммарная сила резания, приведенная к на-

— суммарная сила резания, приведенная к на-

ружному диаметру прутка, где п — число резцов, участвующих в обработке; гi — радиус приложения силы резания Pi; r — минимальный радиус зажимаемого прутка; М — крутящий момент осевого инструмента.

2. Находим результирующую силу Рр, которая стремится

повернуть заготовку в цанге:

где Р0 — суммарная осевая сила, возникающая при работе резцами и осевым инструментом.

3. Определяем необходимую силу W сжатия лепестков цанги:

где  — окружная сила, передаваемая зажимной цангой;

— окружная сила, передаваемая зажимной цангой;  — коэффициент трения между материалом заготовки и цанги,

— коэффициент трения между материалом заготовки и цанги,

Рис. Расчетная схема цангового механизма зажима

= 0,25.для гладких губок, (

= 0,25.для гладких губок, ( == 0,45 ... 0,5 для губок с насечкой крест-накрест.

== 0,45 ... 0,5 для губок с насечкой крест-накрест.

Тогда сила сжатия лепестков цанги

где т = 1,2 ... 1,5 — коэффициент запаса силы зажима.

4. Находим силу тяги Q0, которую необходимо приложить

к зажимной трубе, чтобы обеспечить зажим обрабатываемой за

готовки (см. рис. 8.10):

Здесь  = 12 ... 15° — половина угла конуса цанги; φ = = arctg

= 12 ... 15° — половина угла конуса цанги; φ = = arctg  — угол трения между цангой и шпинделем, где

— угол трения между цангой и шпинделем, где  — коэффициент трения между цангой и шпинделем, для шлифованных поверхностей цанги и шпинделя принимают а,

— коэффициент трения между цангой и шпинделем, для шлифованных поверхностей цанги и шпинделя принимают а,  .

.

Дальнейшие этапы расчета зависят от характера замыкания механизма (силовое или жесткое). При силовом замыкании сила  является исходной для определения параметров элементов механизма (цанги, трубы, резьбы, рычагов и т. д.). Исходя из этого подбирают необходимые параметры источника силы зажима (диаметр пневмо- или гидроцилиндра, диаметр проволоки пружины и т. д.). Основой расчета зажимных механизмов с жестким замыканием является оценка колебаний размеров обрабатываемой заготовки, а следовательно, силы зажима.

является исходной для определения параметров элементов механизма (цанги, трубы, резьбы, рычагов и т. д.). Исходя из этого подбирают необходимые параметры источника силы зажима (диаметр пневмо- или гидроцилиндра, диаметр проволоки пружины и т. д.). Основой расчета зажимных механизмов с жестким замыканием является оценка колебаний размеров обрабатываемой заготовки, а следовательно, силы зажима.

5. Составляем принципиальную схему механизма с указанием размеров всех звеньев (из конструктивных соображений) и выбираем материал звеньев.

6. Определяем суммарную деформацию упругой системы под действием силы Q0:

где  —деформация соответственно цанги, зажимаемой трубы, собачек и т. д.

—деформация соответственно цанги, зажимаемой трубы, собачек и т. д.

При работе звена на растяжение или сжатие деформация ведомого звена при зажиме заготовки с минимальными размерами под действием силы Q0 составит

где l1 — длина ведомого звена; Е — модуль упругости первого рода; F — площадь сечения звена, работающего на растяжение или сжатие.

При работе звена на изгиб деформация звена fo при минимальных размерах заготовки может быть определена по формуле

где с — коэффициент, зависящий от вида звена и нагрузки; с — 1/3 — для консольной балки с нагрузкой на конце; с = = 1/48 — для балки на двух опорах с нагрузкой посередине; с = 1/192 — для балки, закрепленной с двух сторон с нагрузкой посередине; I — момент инерции сечений звеньев.

При работе звена на кручение деформация звена под действием силы Q0

где М0 — крутящий момент; I0 — полярный момент инерции сечений звеньев; G — модуль упругости второго рода.

7. Находим приращение деформации упругой системы при зажиме заготовки с максимальными размерами

Из рис. следует, что  , а

, а  r. Тогда зависимость между допуском Δd на диаметр прутка, деформацией звеньев и коэффициентом возрастания сил Д", принимающим максимальное значение К =K max. имеет вид:

r. Тогда зависимость между допуском Δd на диаметр прутка, деформацией звеньев и коэффициентом возрастания сил Д", принимающим максимальное значение К =K max. имеет вид:

При расчете механизма зажима с жестким замыканием задаются коэффициентом возрастания сил K = 3.... 4 и определяют величину Δdmax. Если допуск на размер обрабатываемого прутка δ <Δdmax, то механизм работоспособен, все размеры выбраны правильно, если же δ > Δdmax, то в механизме возможны поломки и необходимо менять его конструктивные размеры, т. ё. надо увеличить Δdmax.

Для надежной работы механизма зажима в его конструкцию вводят звено, допускающее повышение деформации. Наличие такого звена обеспечивает надежный зажим при значительном отклонении диаметра обрабатываемой заготовки и предотвращает перегрузку в звеньях механизма, в первую очередь в зажимных дангах.

Механизм зажима заготовок произвольной формыиспользуют при обработке заготовки типа корпусов, крышек и т. д. на агрегатных станках и автоматических линиях и на станках с ЧПУ. В данном случае заготовки устанавливают и закрепляют в специальных приспособлениях, которые должны обеспечить постоянство их положения под действием сил резания в процессе обработки. В то же время закрепление не должно вызывать чрезмерно больших деформаций обрабатываемой заготовки и корпусных деталей приспособлений, в которых расположены направляющие втулки, во избежание снижения точности обработки. Необходимую силу закрепления, обеспечивающую постоянство положения заготовки в процессе обработки, можно подсчитать с учетом действующих сил резания и схемы закрепления.

При определении сил резания, особенно при черновых операциях, следует учитывать возможность обработки заготовки с увеличенными по сравнению с расчетными припусками. Силу закрепления принимают в 1,5—2 раза больше расчетной. Силы

При определении сил резания, особенно при черновых операциях, следует учитывать возможность обработки заготовки с увеличенными по сравнению с расчетными припусками. Силу закрепления принимают в 1,5—2 раза больше расчетной. Силы

закрепления желательно прилагать в месте расположения ребер или сквозных бобышек таким образом, чтобы во избежание консольных нагрузок линии действия сил проходили через базовые площади приспособления.

Приводы механизмов зажима приспособлений должны быть такими, чтобы можно было регулировать силу зажима в определенных пределах. В качестве силовых приводов зажимных элементов приспособлений применяют гидравлические и реже пневматические приводы.

При обработке на многоцелевых станках о ЧПУ, в ГПС или на автоматических линиях заготовок типа корпусов, рычагов, маховиков, кареток и т. п., которые не имеют одинаковых и идентично расположенных поверхностей для базирования и крепления, их обычно устанавливают и закрепляют на специальных приспособлениях-спутниках.

Приспособления-спутники — это зажимные приспособления, в которых заготовка позиционирована и закреплена. Спутник вместе с обрабатываемой заготовкой перемещается от станка к станку в АЛ или ГПС без изменения закрепления и базирования. В этом случае заготовки базируют и закрепляют либо непосредственно на спутнике, либо в специальном приспособлении, установленном на спутнике.

На рис. 8.11 показан спутник, который представляет собой чугунную плиту 1. Плоскость «А» плиты / точно обработана и является базовой. Для крепления обрабатываемых заготовок в плите 1 предусматривают Т-образные пазы (см. рис. 8.13) или сетку чередующихся резьбовых и фиксирующих отверстий (рис. 8.11, б). Обрабатываемая заготовка или приспособление с обрабатываемой заготовкой устанавливают на поверхности А (рис. 8.11, а) и фиксируют пальцами, строго ориентированными относительно элементов фиксации спутника.

Для базирования и закрепления спутника в рабочей позиции в плите 1 устанавливают специальные элементы фиксации (фиксаторные втулки или планки) и предусматривают поверхности для его зажима.

Устройство фиксации и зажима с базированием спутника на двух выдвижных цилиндрических фиксаторных пальцах 2 показано на рис. 8.11, а. После перемещения приспособления-спутника с механизма загрузки на стол станка с базовой поверхностью «5», рабочая полость гидроцилиндра 5 сообщается со сливным каналом, и поршень 6, перемещаясь под действием тарельчатых пружин, с помощью рычагов 7 выдвигает фиксаторы 2, которые входят в отверстия фиксаторных втулок спутника, осуществляя его фиксацию. При перемещении спутника на стол станка зажимные планки 3 входят в Т-образные пазы спутника. Две планки 3 перемещаются вертикально под действием пружин, установленных в четырех гидроцилиндрах 4, и зажимают приспособление-спутник после его фиксации. При разжиме и расфиксации масло под давлением подается в гидроцилиндры 4 и 5. Установка и закрепление обрабатываемых заготовок в приспособлении-спутнике, а также освобождение и удаление деталей из спутника после обработки выполняются вручную или автоматически специальными автоматическими устройствами, установленными на загрузочной позиции многоцелевого станка, ГПС или автоматической линии.

При обработке заготовок на многоцелевых станках с ЧПУ или на ГПС все спутники имеют свой номер. Кодовые гребенки с номерами спутников устанавливаются на их боковых поверхностях. В зависимости от того, какая заготовка установлена на спутнике, автоматически вызывается соответствующая программа обработки.

Рис. 8.11, Приспособление-спутник