Роторно-пленочный колонный испаритель

При получении фенолоальдегидов, эпоксидов и некоторых других олигомеров возникает необходимость в отгонке (испарении) воды или растворителей. Проведение этой операции в емкостных реакционных аппаратах и испарителях периодического и непрерывного действия (за исключением пленочных испарителей) связано с длительным пребыванием олигомера в аппарате, что неприемлемо для термореактивных олигомеров. Использование роторно-пленочного колонного испарителя позволяет сократить длительность операции обезвоживания до долей минуты.

Роторно-пленочный испаритель (рис. 12) представляет собой колонну с паровой рубашкой и рамной быстровращающейся мешалкой с подвижными плотно прилегающими к стенке скребками (окружная скорость скребков 1-3 м/с). Благодаря такой мешалке достигается высокий коэффициент теплоотдачи от стенки к пленке, которая стекает по внутренней поверхности колонны. Этот испаритель может работать под давлением и под вакуумом. Поскольку обезвоживаемый олигомер пребывает в испарителе кратковременно, в отдельных случаях .возникает необходимость многократного пропускания олигомера через испаритель; при непрерывном методе работы несколько испарителей устанавливают последовательно. Например, в производстве эпоксидных смол для концентрирования растворов олигомеров (отгонка ксилола) используют каскад из двух роторно-пленочных испарителей, достоинством которого является высокий коэффициент теплопередачи и, следовательно, значительное сокращение продолжительности отгонки мономеров, растворителей или воды при синтезе пленкообразующих веществ. Основные недостатки роторно-пленочных испарителей - сложность их конструкции и малая поверхность теплообмена/ при больших габаритах агрегата.

Рис. 12. Роторно-пленочный колонный аппарат (испаритель):

1 -корпус; 2 -мешалка; 3 -- скребки; 4- рубашка

Роторно-пленочные аппараты применяются и как реакторы. В качестве пленочного испарителя успешно используется при синтезе новолачных фенолоальдегидов одноходовый трубчатый теплообменник с большой скоростью движения в нем паров.

Принципы составления аппаратурно-технологических схем:

1. Анализ химических процессов на всех стадиях синтеза: исходные вещества, технологические параметры процесса ( Т, Р, время, и .т.п), последовательность стадий химической реакции. Составление блок-схемы химического процесса с указанием всех технологических параметров.

2. Анализ консистенции исходного сырья с точки зрения его складирования, транспортировки и поступления в реактор. Выбор способа его подготовки и транспортировки. Подбор насосов, метода измерения массы (объема), расхода и .т.п.

3. Выбор схемы производства: периодическая, полунепрерывная, непрерывная в зависимости от заданной производительности. Выбор реактора (ов).

4. Выбор оснащения реактора: способ нагрева, оборудование для обеспечения давления или вакуума и т.п.

5. Оснащение схемы вспомогательным оборудованием реактора.

6. Подбор оборудования для приема и последующей обработки (фильтрации, охлаждения, хранения и т.п.) полученного продукта.

7. Подбор оборудования для очистки возвратных реагентов и растворителей, шламоотделения и водоочистки.

8. Составление схемы материальных потоков с учетом запорной арматуры и трубопроводной развязки.

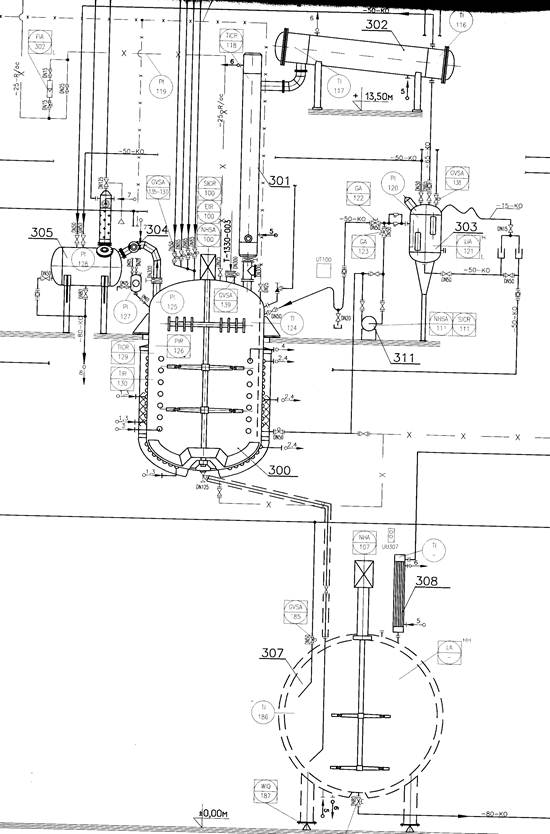

Рис.13 Пример схемы обвязки реактора для синтеза алкидов.