Электрическая дуговая сварка

Физические основы сварки материалов

Сварка – это процесс соединения различных твердых материалов при высокой температуре. Сущность его заключается в возникновении атомно-молекулярных связей между структурносоставляющими компонентами соединяющихся изделий. Он был разработан для объединения металлических поверхностей различных деталей. Поэтому его суть и механизм будут рассмотрены на металлических материалах.

Процесс можно проводить двумя способами: плавлением и давлением.

Первый заключается в том, что температуру в области соединения металлических поверхностей доводят до соответствующих точек плавления и каждая из них расплавляется. Затем оба жидких металла сливаются вместе, образуя общую сварочную ванну, которая при охлаждении кристаллизуется с формированием твердой прослойки, называемой сварным швом.

Во втором при большом давлении у металла возникает повышенная пластическая деформация и он начинает течь, подобно жидкости. Далее все происходит как и в предыдущем случае.

Каждый из приведенных методов в свою очередь классифицируется по принципу его осуществления .

К сварке плавлением следует отнести и пайку, отличающуюся тем, что расплавляется лишь присадочный материал, а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

Доминирующее положение в производстве металлических конструкций последние 70 лет занимает дуговая сварка. Ею проводится более 60 % всего объема сварочных работ. Пока нет другого метода, способного конкурировать с дуговой сваркой по своей простоте и универсальности.

В 1881 году Н. Н. Бенардос открыл дуговую сварку. В 1888 – 1890 гг. русский инженер Н. Г. Славянов разработал и запатентовал дуговую сварку металлическим электродом, являющимся одновременно и присадочным материалом. В 1907 г. - шведский инженер О. Къельберг применил металлические электроды с покрытием, которое позволило повысить качество сварных соединений.

Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

По способу влияния на металл в процессе сварки дуга бывает косвенного (независимого) и прямого (зависимого) действия . В первом случае основной металл не включен в сварочную цепь и нагревается преимущественно за счет теплопередачи от газов дуги и ее излучения. Данный способ в настоящее время в промышленности не применяют.

Классификация способов сварки

При сварке дугой прямого действия металл относится к элементам сварочной цепи и выполняет роль одного из электродов. Он разогревается главным образом за счет бомбардировки его поверхности электрически заряженными частицами. Удельная мощность нагрева поверхности металла при этом в области электродного пятна весьма высока и составляет от 103 до 105 Вт/см2.

Сварку осуществляют плавящимися и неплавящимися электродами. Первый называется сваркой по способу Н. Г. Славянова, а второй - по методу Н. Н. Бенардоса.

Плавящиеся электроды делаются из стали, алюминия и некоторых других металлов. Они еще выполняют роль присадочного материала, из которого в значительной степени состоит сварной металлический шов. Угольные (графитовые) или вольфрамовые электроды являются неплавящимися и не принимают участия в образовании шва. В этом случае присадочный материал вводится дополнительно сбоку в виде проволоки или прутка.

Для питания дуги может быть применен постоянный или переменный, одно- или многофазный токи, низкой или высокой частоты; возможно использование усложненных комбинированных схем.

При сварке используется следующий режим: Uд = 10 - 50 В; = 1 – 3000 А; Рд = 0,01 – 150 кВт, где Iд – сила тока, Uд – напряжение и Рд – мощность дуги.

Зажигание дуги выполняют кратковременным коротким замыканием электрода на изделие. Ток короткого замыкания (КЗ) практически мгновенно расплавляет металл в точке контакта, в результате чего образуется жидкая перемычка. При отводе электрода она растягивается, металл перегревается и его температура достигает точки кипения; пары металла и газы под действием термо- и автоэлектронной эмиссии ионизируются - возбуждается дуга. При сварке неплавящимся электродом дугу возбуждают бесконтрольным способом, ионизируя высокочастотными импульсами.

Основаниями дуги являются резко очерченные, ярко светящиеся пятна на поверхности электродов. Через них проходит весь ток, плотность которого может достигать нескольких сот ампер на 1 мм2. В дуге постоянного тока различают катодное и анодное пятна. Электропроводный газовый канал между пятнами представляет собой плазму - смесь нейтральных атомов, электронов и ионов из атмосферы, окружающей дугу, и из веществ, входящих в состав электродов и флюсов. Он имеет форму усеченного конуса и подразделяется на 3 области: катодную протяженностью порядка 10-3 - 10-4 мм, анодную - толщиной 10-2 - 10-3 мм и столб дуги. Столб дуги - наиболее длинная и высокотемпературная зона. Температура у его оси достигает 6000 - 8000 К. Температура пятен значительно ниже - она обычно близка к точкам кипения материала электродов (для стали - 3013 К). Поэтому в обеих областях очень велик градиент температур (около 3×106 К/мм), который создает мощный тепловой поток от столба дуги к катодному и анодному пятнам.

В столбе дуги падение напряжения невелико; напряженность поля в нем составляет всего 1 - 5 В/мм и почти не зависит от длины. Значительная часть напряжения дуги падает в приэлектродных областях; 4 - 5 В в анодной области и от 2 до 20 В в катодной. Протяженность областей мала, поэтому напряженность поля в них достигает 2×105 и 103 В/мм, соответственно.

Мощность, выделяющаяся в столбе дуги, определяется напряженностью поля, силой тока дуги и длиной столба. Она частично расходуется на нагрев металла, в некоторой степени – рассеивается излучением в пространство. Чем больше заглубление дуги в свариваемый металл, тем меньше потери на излучение столба и выше коэффициент полезного действия дуги (КПД).

Напряжение дуги, т. е. разность потенциалов между электродами, зависит от длины дуги, силы тока, а также от материалов и размеров электродов и состава плазмы дуги.

Зависимость напряжения дуги от силы тока при постоянной длине дуги называют статической вольт-амперной или просто статической характеристикой дуги. Она нелинейна и состоит из трех участков - падающего I, жесткого II и восходящего III. Для дуги длиной 4 мм с плавящимся стальным электродом диаметром 4 мм граница падающего участка - примерно 40 - 50 А, жесткого - около 350 А.

Статическая характеристика сварочной дуги:

При малых токах (участок I на рис. 13.4,а) тепловые потоки из приэлектродных областей к электродным пятнам недостаточны для разогрева последних до точек кипения материала электродов. Поэтому перепад температур между столбом дуги и электродными пятнами очень большой, а значит, велико и падение напряжения в приэлектродных областях. При этом значительно и снижение U в столбе, так как он относительно «холодный» и степень ионизации газа мала. Поэтому для горения дуги на малых токах требуется высокое напряжение. С увеличением силы тока растут температуры разогрева электродных пятен и столба дуги, а значит, уменьшается падение U в приэлектродных областях и в столбе дуги. В результате напряжение дуги с ростом силы тока уменьшается и характеристика получается падающей.

Изменение силы тока в области средних значений сопровождается пропорциональным модифицированием сечения столба дуги и площадей обоих пятен (диаметр их меньше такового у электрода). Плотность тока в столбе не меняется, и напряжение дуги в целом остается постоянным.

В зоне больших токов катодное пятно перекрывает весь торец электрода, рост силы тока происходит не за счет повышения площади токопроводящего канала, а вследствие роста плотности. Поэтому для увеличения силы тока необходимо поднять напряжение, причем зависимость между ними почти линейная. Чем меньше диаметр электрода, тем ниже сила тока, при которой характеристика дуги становится возрастающей. При постоянной силе тока напряжение дуги практически линейно зависит от ее длины:

Uд = а + bl,

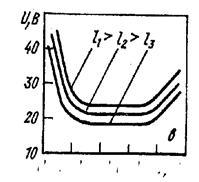

где а - сумма падений напряжения в катодной и анодной областях; l - длина дуги; b - напряженность (градиент напряжения) столба дуги. Для стальных электродов а = 8 - 25 В; b = 2,3 - 4,3 В/мм. Поэтому увеличение длины дуги при прочих равных условиях приводит к смещению ее статической характеристики вверх, уменьшение - вниз, так как падение напряжения в столбе дуги меняется пропорционально его длине (рис. 13.4,в).

Сварочная дуга может работать на постоянном и на переменном токе. Переменным током дугу питают от сварочного трансформатора, постоянным - от сварочных выпрямителей и генераторов. Генераторы в большинстве - коллекторные с приводом от трех фаз асинхронного двигателя или от двигателя внутреннего cгорания. Генератор в комплекте с приводом от асинхронного двигателя называют сварочным преобразователем, а от двигателя внутреннего сгорания – агрегатом. Последние используют, главным образом, для сварки в полевых условиях, где нет электросетей.

Большинство источников предназначено для питания током одного сварочного поста. Но в цехах с большим числом сварочных постов экономичнее использовать многопостовые источники, питающие несколько постов одновременно.

Постоянный ток имеет определенные технологические преимущества по сравнению с переменным. На нем дуга горит устойчивей. Меняя его полярность можно регулировать соотношение между интенсивностью нагрева электрода и изделия. Поэтому долгое время считалось, что высококачественные сварные соединения можно получать только на постоянном токе. Однако современные электроды позволяют на большинстве материалов получать качественные швы и на переменном токе. Использование переменного тока для питания дуги имеет ряд преимуществ. Главное из них - экономичность. КПД сварочного трансформатора составляет около 0,9; выпрямителя - примерно 0,7; а преобразователя с коллекторным генератором - приблизительно 0,45.

Таким образом, сварка переменным током энергетически вдвое выгоднее работы с преобразователем. Кроме того, сварочный трансформатор существенно надежнее, проще в эксплуатации и легче, чем источники питания постоянного тока. Поэтому большую часть объема дуговой сварки выполняют переменным током.

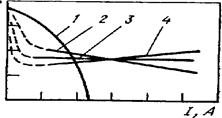

Внешней вольт-амперной или просто внешней характеристикой источника питания дуги называют зависимость между током и напряжением на его выходе при установившемся режиме. Она может быть круто- и пологопадающей, жесткой и восходящей. Для разных процессов сварки нужны источники питания с разнообразными внешними характеристиками.

Внешние характеристики источников питания:

1, 2 - круто- и пологопадающая; 3 - жесткая; 4 - возрастающая

Для ручной дуговой сварки как плавящимся, так и неплавящимся электродом необходимы источники питания только с крутопадающими характеристиками. Типичным для ручной сварки является колебание длины дуги. Поэтому, чтобы размеры сварочной ванны и сечение шва были постоянными, необходимо обеспечить неизменность тока при изменениях длины дуги. Это и достигается использованием источника питания с крутопадающей характеристикой.

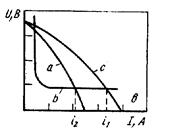

Когда горит дуга, ток и напряжение на выходе источника питания равны аналогичным параметрам дуги. Режим горения дуги определяется точкой пересечения соответствующих внешней и статической характеристик. На рис. 13.6,а таких пунктов два, но дуга будет гореть устойчиво только на установившемся режиме, соответствующем точке Б. Объясняется это следующим. Если по какой-либо случайной причине ток дуги снизится, то напряжение источника станет больше Uд и вызовет нарастание I в цепи, т. е. возврат к пункту Б. Если же ток дуги возрастет, то ее напряжение окажется больше такового у источника питания, что опять приведет в точку Б.

Таким образом, соответствующее этому пункту равновесие в системе дуга - источник является самоустанавливающимся. Аналогичные рассуждения показывают, что малейшее отклонение режима дуги от точки А развиваются либо до обрыва дуги, либо до перехода в пункт Б.

Внешняя характеристика источника питания (а, с)

и статическая характеристика дуги при ручной дуговой сварке (b)

Таким образом, для устойчивого горения дуги необходимо, чтобы крутизна падения внешней характеристики источника была больше крутизны падения статической характеристики дуги в точке их пересечения Следовательно, когда работают на режимах, соответствующих падающему участку статической характеристики дуги, внешняя характеристика источника должна быть еще более крутопадающей. При работе на режимах, соответствующих почти горизонтальному участку статической характеристики дуги она будет устойчиво гореть и при крутопадающей, и при пологопадающей характеристике источника. Если режим дуги соответствует восходящему участку статической характеристики, то устойчивость горения дуги обеспечивается при любой характеристике - крутопадающей, пологопадаюшей, жесткой и восходящей. На практике, дополнительные ограничения на вид характеристики накладывает устройство механизма подачи электрода проволоки при механизированной сварке. В зависимости от него используют источники питания с жесткими или пологопадающими характеристиками.

При изменениях длины дуги, ее статическая характеристика смещается вверх или вниз и соответственно сдвигается и точка пересечения статической характеристики дуги с внешней характеристикой источника, т. е. режим по току. Но величина изменения тока дуги при ручной сварке не превосходит нескольких процентов, так как характеристика источника питания крутопадающая.