Матрица БКГ

Давайте рассмотрим каждую из этих альтернатив, причины, почему компании применяют одну стратегию, а не другую, и ту точку, в которой конкретная стратегия, скорее всего, окажется успешной.

ВЫРАБОТКА СТРАТЕГИИ ФИРМЫ

Лекция 4.

Е) Полирование

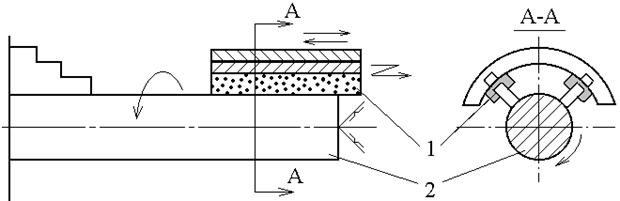

Рис. 12. Внутреннее круглое шлифование

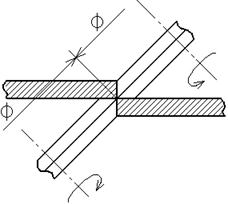

Рис. 11. Наружное круглое шлифование

Обработка резанием

Резка ножницами и штампами

Резка - процесс разделения и удаления материала без снятия стружки (рис. 10).

|

Рис. 1. Классификация способов резки

Сущность процесса - сдвиг одной части полуфабриката относительно другой под действием сил, приложенных ножами.

Здесь можно выделить три стадии протекания процесса (рис. 2):

a) изгиб под действием пары сил,

б) внедрение ножей за счет смятия материала,

в) сдвиг, скалывание материала в результате образования микротрещин в плоскости скольжения.

Рис. 2. Стадии процесс резки

Усилие резки определяется выражением:

,

,

где S – площадь одновременного сдвига материала;

- сопротивление материала срезу;

- сопротивление материала срезу;

1,3 – коэффициент , учитывающий неравномерность толщины материала

, учитывающий неравномерность толщины материала

полуфабриката, затупление режущих кромок ножей, наличие сложного

напряженного состояния в процессе резки;

- предел прочности материала полуфабриката.

- предел прочности материала полуфабриката.

Резка на гильотинных ножницах (рис. 3) наиболее распространенный способ разделения листового материала.

Рис. 3. Резка на гильотинных ножницах

Резку можно производить по переднему и заднему (при большой ширине обрезаемой полосы) упорам.

Угол створа ножей  . Точность разделения порядка

. Точность разделения порядка  мм.

мм.

Усилие резки

Р =  сtg

сtg ,

,

где  - угол створа ножей;

- угол створа ножей;

- толщина полуфабриката.

- толщина полуфабриката.

Наиболее существенный недостаток метода - коробление (деформирование) заготовки при  , что вызывает необходимость правки.

, что вызывает необходимость правки.

Ручной вариант гильотинных ножниц - рычажные ножницы.

Роликовые ножницы применяются для резки только листового материала в крупносерийном и массовом производствах в связи с длительностью настройки (рис. 4). Ножницы бывают однопарные и многопарные. Толщина разрезаемого материала до 3,0 мм. Угол захвата при диаметре роликов 30...70 мм - соответственно  .

.

Рис. 4. Роликовые ножницы

Дисковые ножницы применяются в единичном и мелкосерийном производствах. Соприкосновение дисков в одной точке (рис. 49) позволяет поворачивать материал в процессе резки и резать по криволинейным контурам.

Рис. 5. Дисковые ножницы

Толщина разделяемого материала до 2,5 мм. Механизация резки возможна только при резке круглых заготовок. Производительность при ручной резки - до 10 м/мин.

Вибрационные ножницы (рис. 6) применяются в единичном и мелкосерийном производствах. Амплитуда колебаний верхнего ножа составляет - 2...3 мм. Число колебаний в мин - 1200...2000.

Рис. 6. Вибрационные ножницы

Вырезка в штампах (рис. 7) применяется в среднесерийном, крупносерийном и массовом производствах, хотя применение упрощенных — пластинчато-пинцетных штампов (рис. 8), оправдывает себя и при мелкосерийном производстве.

Рис. 7. Вырезка в штампах Рис. 8. Пластинчатый штамп

1 – пуансон; 2 – заготовка;

3 – матрица

Усилие вырезки в штампах:

Р = L δ σв .

Точность вырезки — 0,1…0,2 мм. Производительность при автоматической подаче до 600 деталей в минуту, при ручной — до 20.

По характеру действию штампы подразделяют на штампы простого, совмещенного и последовательного действия.

При вырезке заготовок в штампах большое значение имеет расположение заготовок в полосе. От этого зависит расход материала. Рациональность раскроя определяют подсчетом коэффициента использования материала.

Резание — процесс разделения и удаления лишнего материала со снятием стружки.

К процессам резания относят:

- распиловку,

- фрезерование,

- точение,

- сверление,

- шлифование т.д.

а) Распиловка

Распиловку— разделение полуфабриката на заготовки, производят дисковыми фрезами и ленточными пилами.

Наиболее распространенным способом получения заготовок из труб и профилей из алюминиевых и магниевых сплавов, меди и стали с σв ≤ 700 МПа является распиловка на маятниковых и на универсальных дисковых пилах.

Маятниковой пилой МП-1 с помощью дисковой фрезы диаметром 350 мм и толщиной 2…3 мм выполняют распиловку со скоростью 1000 м/мин.

Для профилей и труб из легированных сталей, в особенности из нержавеющей стали, применяют тонкие абразивные круги диаметром 300…400 мм и толщиной 2…3 мм.

Резку профилей, труб, пакетов листовых материалов, сотовых заполнителей из алюминиевых сплавов производят на ленточных пилах.

Ленточные пилы применяются также для резки неметаллических материалов, органического стекла, текстолита и стеклотекстолита. Режимы обработки зависят от требований точности и материала разделяемой заготовки.

б) Фрезерование

Фрезерование — наиболее производительный процесс обработки плоских и фасонных поверхностей.

Наибольший припуск, который можно удалить фрезерованием за один проход, ограничивается:

- надежностью закрепления заготовки,

- жесткостью,

- мощностью станка.

Фрезерование часто ведут в два прохода: сначала «начерно», а затем «начисто». При черновом фрезеровании получают точность обработки в пределах 11…12 квалитетов, а чистоту обработки поверхности 3…4 класса. При чистовом фрезеровании точность находится в пределах 8…9 квалитетов, а чистота поверхности 6…8 класса.

Различают

- фрезерование заготовок из листов и пакетов листов,

- фрезерование панелей и длинномерных деталей,

- фрезерование объемных заготовок сравнительно небольших размеров,

- фрезерование резьб.

Фрезерование заготовок из листов или пакетов листовых материалов производят на вертикально-фрезерных, радиально-фрезерных (РФС) и копировально-сверлильно-фрезерных (КСФ) станках.

Вертикально-фрезерные станки (рис. 9) применяются для вырезки заготовок (деталей) небольших размеров из пакета карточек. Пакет, скрепленный с шаблоном, перемещается рабочим в ручную.

Детали или заготовки из пакета листов размером 1000х3000 мм при групповом фрезеровании вырезают на радиально-фрезерных станках (рис. 10).

Рис. 9. Фрезерование на вертикально-фрезерном станке:

1 – пакет карточек,

2 – подкладка,

3 – шаблон (копир),

4 – палец, 5 – фреза

Рис. 10. Фрезерование на радиально-фрезерном станке:

1 – шаблон (копир),

2 – пакет листов,

3 – подкладка,

4 – фреза,

5 – шпиндель с копирным кольцом

В этом случае пакет листов с шаблоном фрезерования ШФ (копиром) закрепляют на столе. Фрезерную головку перемещают вручную. Отход материала при групповом раскрое составляет — 10…25%

Вертикально- и радиально-фрезерные станки обеспечивают достаточную точность вырезки, особенно при фрезеровании в два прохода. Однако производительность работы невысока, а перемещение пакета или фрезерной головки вручную утомляет рабочего.

Для фрезерования пакета листов (из алюминиевых и магниевых сплавов) размером 1200х7000 мм при групповом раскрое применяют

наиболее совершенное и производительное оборудование — копировально-сверлильно-фрезерные станки модели КСФ-1м.

Электромеханическая следящая система станка обеспечивает точность копирования порядка 0,1 мм. В зоне фрезерной головки установлен «шагающий» прижим, который в процессе фрезерования надежно прижимает пакет листов к столу. Фрезерование ведется автоматически.

Сравнивая процессы разделения листовых полуфабрикатов на заготовки или детали фрезерованием и вырезкой в штампах, можно сделать следующие выводы:

1. фрезерованием могут быть получены заготовки и детали больших размеров и более сложной формы, чем вырезкой штампами;

2. точность, условия труда и уровень механизации при вырезки заготовок на станках типа КСФ почти те же, что при вырезке штампами;

3. производительность труда при вырезке штампами выше;

4. вырезка деталей при групповом раскрое иногда обеспечивает более экономичный расход материала;

5. затраты на специальную технологическую оснастку при фрезеровании ниже, чем при вырезке штампами.

Фрезерование с целью удаления излишнего материала на длинномерных деталях, панелях одинарной и двойной кривизны производится на специализированных фрезерных станках.

Фрезерование объемных деталей общего типа и сотовых блоков производится на вертикально-, горизонтально- и универсально-фрезерных станках.

в) Точение

Точение — удаление слоя материала в виде стружки с поверхности вращающейся заготовки поступательно перемещающимся режущим инструментом (резцом) или с поверхности поступательно перемещающейся заготовки — вращающимся инструментом.

Точением можно получать наружные и внутренние: цилиндрические, конические, фасонные и торцевые поверхности, кольцевые канавки, резьбы.

Точение производят резцами: проходными, подрезными, фасонными, канавочными, отрезными на токарных, токарно-винторезных, токарно-револьверных, расточных, карусельных, лобовых, токарных автоматах и полуавтоматах.

В зависимости от достигаемой точности и чистоты обрабатываемой поверхности точение разделяется на:

- черновое,

- чистовое,

- тонкое (или алмазное).

Точность и чистота поверхности, получаемая при точении:

- черновом — 12…14 квалитеты точности и 3…4 классы чистоты,

- чистовом — 9…11 квалитеты точности и 5…7 классы чистоты,

- тонком — 5…7 квалитеты точности и 7…9 классы чистоты.

Тонкое точение производится на специальных прецизионных станках типа 161Э, 161Л и др.

Наружную резьбу нарезают: резцами, гребенками, резцовыми головками, плашками и самораскрывающимися резьбонарезными головками. Внутреннюю резьбу — резцами и метчиками, резцовыми головками с раздвижными и убирающимися плашками.

Выбор способа нарезания резьбы зависит от профиля резьбы, свойств материала детали, требований точности и объема производства. Точность резьбы определяется по ее среднему диаметру. Обычно нарезают резьбу по 8…9 квалитетам точности, что соответствует 11…12 квалитетам точности гладких валов.

г) Сверление

Сверление — процесс образования отверстий на сверлильных или токарных (для центральных отверстий) станках. В последнем случае увод сверла меньше.

На сверлильных станках сверление производят через кондукторные втулки. Точность отверстий после сверления — 11…12 квалитеты, чистота поверхности 3…4 класс. При диаметре отверстия больше 30 мм сверление производят сначала сверлом меньшего размера.

Для повышения точности и чистоты поверхности имеющегося отверстия применяют зенкерование. Если производить зенкерование отверстия, полученного после литья или штамповки, то точность и чистота поверхности будут такими же, как после сверления. Если зенкеровать просверленное отверстие, то можно получить 9…11 квалитет точности и 4…6 класс чистоты.

Припуск на зенкерование составляет 1…3 мм в зависимости от диаметра отверстия.

Для получения углублений (гнезд) у отверстий под потайную закладную головку болта или заклепки производят зенкование инструментом-зенковкой, или сверлом большего диаметра.

Для проведения отделочных и упрочняющих операций поверхностного слоя отверстия применяют развертывание или протягивание.

Развертывание проводят для получения 8…9 квалитетов точности с чистотой поверхности 7…8 классов. Припуск под черновое развертывание составляет 0,15…0,5 мм, под чистовое — 0,05…0,25 мм.

Для обработки вязких материалов применяют спиральные развертки. Закрепление развертки в патроне делают плавающим, чтобы сохранить направление оси отверстия.

Протягиванием получают точность отверстий порядка 8…9 квалитетов, а чистоту 7…9 классов. Протягиванием можно получить также точные фасонные отверстия и внешние контуры разнообразных форм.

Протягивание применяют в серийном, крупносерийном и массовом производствах. При мелкосерийном и единичном производстве — только в тех случаях, когда другие способы не применимы, что объясняется сравнительно большей стоимостью инструмента-протяжки.

Протягивание по сравнению с развертыванием в 8…10 раз более производительней.

Прошивка — вариант протягивания, при котором инструмент проталкивают через отверстия, длина которого должна быть не меньше 15-ти его диаметров.

д) Шлифование

Шлифование— основной процесс получения точных (5…6 квалитеты) и чистых (7…10 классы) наружных и внутренних поверхностей.

Поверхности деталей из цветных сплавов и чугуна шлифуют (если этого нельзя избежать) мягкими и пористыми кругами из абразивного материала — карбида кремния SiC.

Для шлифования деталей из закаленной стали применяют мягкие, а из незакаленной — твердые круги из абразивного материала — окиси алюминия Al2O3. Связка абразивного материала: мягкие — керамическая, твердые — бакелитовая.

Для шлифования наружных и внутренних цилиндрических, конических и фасонных поверхностей вращения применяют универсальные кругло-шлифовальные и бесцентрово-шлифовальные станки. Для шлифования плоских поверхностей — плоско-шлифовальные станки.

Наружное круглое шлифование производят:

а) с большой продольной подачей (0,3…0,8 ширины круга за один оборот шлифуемой заготовки) и малой глубиной (0,005…0,02 мм). Припуск удаляют за несколько десятков проходов (рис. 11а);

б) с малой продольной подачей (0,08…0,15 ширины круга за один оборот заготовки) и большой глубиной (0,1…0,3 мм). Весь припуск на шлифование удаляют за один проход. Этот (глубинный) метод шлифования более производителен, но применим при обработке жестких заготовок (рис. 11б);

в) только с поперечной подачей (врезанием). Ширина шлифовального круга должна быть при этом больше шлифуемой поверхности, а деталь обладать высокой жесткостью. Максимальная длина шлифуемой поверхности около 300 мм, подача — 0,001…0,008 мм/об детали (рис. 11в).

Шлифование врезанием — высокопроизводительный процесс, который применяется для получения фасонных и ступенчатых поверхностей (с правкой кругов по копиру), позволяя обрабатывать одновременно несколько

ступенчатых поверхностей одной или нескольких деталей и легко автоматизируется вследствие малого числа рабочих движений станка.

Внутреннее круглое шлифование (рис. 12) применяют в основном для обработки отверстий в закаленных шлицевых и тонкостенных деталях, когда нельзя применять другие, более производительные процессы чистовой обработки (растачивание, развертывание, протягивание). Трудности шлифования отверстий особенно проявляются при обработке небольших диаметров (3…10 мм), когда малая жесткость системы не обеспечивает высокой точности обработки. Шлифовальный круг в этом случае закрепляется на длинном малого диаметра шпинделе, вращающегося со скоростью в несколько десятков тысяч оборотов в минуту.

Бесцентровое шлифование наружных поверхностей производят с продольной подачей за несколько проходов и с поперечной подачей (врезанием) за один проход.

Плоское шлифование выполняют торцом или периферией круга (рис. 13).

Рис. 13. Плоское шлифование:

1 – шлифовальный круг, 2 - деталь

Хонингование — особый вид шлифования в основном внутренних поверхностей вращения размерным инструментом — хоном (рис. 14).

Рис. 58. Хонингование:

1 – деталь, 2 – абразивные бруски; 3 - сепаратор

Хон представляет собой головку с шестью или более мелкозернистыми абразивными брусками, закрепленными в оправках (сепараторах), раздвигающихся в радиальном направлении с помощью механических, гидравлических или пневматических устройств, обеспечивающих размерную обработку.

Хонингование ведут после чистового растачивания, шлифования или развертывания отверстий с припуском на обработку 0,03…0,2 мм. При этом точность размеров получают в пределах 1…2 квалитетов, а чистоту поверхности в пределах 9…13 классов.

Суперфиниш — особо тонкая отделочная обработка поверхностей мелкозернистыми абразивными брусками при сложном рабочем движении, небольшой скорости резания и малых давления брусков на обрабатываемую поверхность (рис. 59).

Рис. 59. Суперфинишная обработка:

1 – абразивный круг, 2 - деталь

Рабочие движения абразивного инструмента комбинируют так, чтобы абразивные зерна брусков не проходили дважды по одному и тому же пути. Для простейших схем суперфиниша характерны следующие движения:

- вращение детали со скоростью 1…12 м/мин,

- короткие возвратно-поступательные движения брусков от 500 до 1200 двойных ходов в 1 минуту с амплитудой 1,5…5,0 мм,

- медленное движение брусков вдоль обрабатываемой поверхности с продольной подачей 0,1 мм/об.

Толщина слоя металла удаляемая суперфинишированием составляет порядка 0,004…0,007 мм. При этом чистота поверхности достигает 14 класса при малой глубине дефектного слоя.

После удаления микронеровностей между абразивными брусками и обрабатываемой поверхностью образуется сплошная масляная пленка и процесс снятия стружки прекращается.

Механическое полирование — процесс чистовой обработки поверхностей мягкими (войлочными, фетровыми) кругами с нанесенными на них мелкозернистым абразивом, смешанным со смазкой в виде пасты.

Механическим полированием получают чистоту поверхности порядка 10…12 класса и в отличие от суперфиниширования обрабатывают поверхности сложной конфигурации после шлифования и тонкого точения.

Гидрополирование (абразивно-жидкостная обработка) — воздействие на поверхность детали абразивными частицами, взвешенными в жидкости в пропорции 1 : 4 по объему.

Состав подается из специальной насадки (сопла) сжатым воздухом под давлением 4…5 МПа.

Абразивные частицы срезают гребешки неровностей и слегка наклепывают поверхность детали.

Чистота обработанной поверхности в зависимости от зернистости абразива и содержания его в жидкости — 7…9 классы.

Гидрополирование, вообще, имеет широкую область применения. Метод используют как для очистки поверхностей штамповок и отливок от окалины, ржавчины, пригаров, так и для полирования поверхностей деталей сложной конфигурации (с полостями), обработка которых другими методами полирования невозможна.

Электрические процессы

Такие процессы, как электроконтактный и электроэрозионный, применяют для изготовления деталей из токопроводящих полуфабрикатов и жаропрочных, нержавеющих, высоколегированных и закаленных сталей, титановых и других сплавов, трудно поддающихся обработке резанием.

Электроконтактная обработкаоснована на том, что проходящий через место контакта инструмента и полуфабриката электрический ток разогревает, размягчает и плавит металл, облегчая удаление последнего из зоны обработки. Для предотвращения плавления инструмента ему придают большую скорость перемещения, либо применяют искусственное охлаждение. Обработка производится преимущественно на переменном токе 100…1200А при напряжении 36В в воздушной среде или водной суспензии каолина.

Электроконтактную обработку применяют взамен обточки, фрезерования, шлифования, а также для упрочнения поверхностей и нанесения металлических покрытий наплавкой.

Электроэрозионная обработказаключается в последовательном разрушении металла на небольших участках находящегося в жидкой среде полуфабриката под действием импульсного электрического разряда. Форма и размеры разрушенного участка одного электрода воспроизводят форму и размеры другого, что и используется для направленной размерной обработки. Электроэрозионную обработку можно разделить на две разновидности: электроискровую и электроимпульсную или импульсно-дуговую.

Электроискровую обработку применяют для получения точных внешних и внутренних контуров, узких щелей и отверстий небольшого диаметра с прямой и криволинейной осью в деталях из высокопрочных любой твердости электропроводных материалов.

Электроискровой способ целесообразно применять при обработке небольших поверхностей (до 500 мм ) и малой глубине обработки, при обработке тонких щелей, отверстий малого диаметра (менее 1 мм), изготовлении сеток, при обработке твердого сплава.

) и малой глубине обработки, при обработке тонких щелей, отверстий малого диаметра (менее 1 мм), изготовлении сеток, при обработке твердого сплава.

Особой областью электроискровой обработки является упрочнение поверхностей, где ее используют не для удаления металла заготовки, а для теплового воздействия на поверхность и перенесения на нее материала электрода.

Электроимпульсная обработка более производительна, но шероховатость получаемых поверхностей не превышает 1…3 классов.

Применяют электроимпульсную обработку для получения фасонных полостей в крупных стальных заготовках, внутренних соединительных каналов в деталях гидроаппаратуры и т.п.

1. Создание стратегии

2. Типы стратегий

3. Выбор и оценка стратегии

I. Проанализировав внешние опасности и новые возможности, приведя в соответствие с ними внутреннюю структуру, руководство организации может приступить к выбору стратегии.

Процесс выбора стратегии состоит из этапов разработки, доводки и анализа (оценки). На практике эти этапы трудно разделить, так как они представляют собой разные уровни одного процесса анализа, но используют разные методы. На первом этапе создаются стратегии, позволяющие достичь поставленных целей. Здесь важно разработать возможно большее число альтернативных стратегий, привлечь к этой работе не только высших руководителей, но и менеджеров среднего звена. Это существенно расширит выбор и позволит не пропустить потенциально лучший вариант. На втором этапе стратегии дорабатываются до уровня адекватности целям развития организации во всем их многообразии и формируется общая стратегия. На третьем – анализируются альтернативы в рамках выбранной общей стратегии фирмы и оцениваются по степени пригодности для достижения ее главных целей. На этом этапе происходит наполнение общей стратегии конкретным содержанием.

Современная концепция стратегического планирования предусматривает при разработке стратегии организации использование эффективного методического приема – стратегической сегментации и выделения стратегических зон хозяйствования (СЗХ). Это как бы взгляд со стороны на деятельность организации, анализ, предполагающий изучение внешнего окружения фирмы с точки зрения отдельных тенденций, опасностей, новых возможностей, которые вытекают из состояния окружения. Объектом такого анализа является стратегическая зона хозяйствования – отдельный сегмент внешнего окружения, на который организация имеет или желает получить выход.

Первоначальный анализ стратегии состоит в выборе зон, их исследовании вне связи с существующими структурой и набором продукции. Такой анализ позволяет оценить перспективы, которые открываются в данной зоне любому конкуренту, с точки зрения развития, нормы прибыли, стабильности и технологии. Это позволяет решить, как организация собирается конкурировать в данной зоне с другими фирмами. После выбора СЗХ организация должна разработать соответствующую номенклатуру продукции, с которой собирается выйти на рынок в данной области.

Сегментация внешнего окружения организации при определенных СЗХ представляет собой сложную задачу. Многим руководителям и специалистам приходится изменять свои взгляды на перспективы развития организации, так как они привыкли рассматривать внешнее окружение с позиций традиционного набора продукции, выпускаемой в течение многих лет. Рынок же заставляет рассматривать внешнюю среду как сферу рождения новых потребностей, как сферу жестокой конкуренции. Другая причина сложности сегментации заключается в том, что СЗХ описывается множеством переменных, в том числе такими параметрами, как: перспективы роста и рентабельности, ожидаемый уровень нестабильности, главные факторы успешной конкуренции и т.д. Все они трудно предсказуемы. Для того, чтобы принять рациональное решение по выбору СЗХ и распределению ресурсов между ними, руководители должны перебрать большое число комбинаций параметров в процессе сегментации.

Анализ самих параметров тоже представляет сложную задачу. Так, например, перспективы роста должны оцениваться не только темпами роста отрасли, но и по характеристикам жизненного цикла спроса. Если исследование жизненного спроса на продукцию фирмы выявит, что она находится на стадии насыщения или стадии замедленного роста, то руководство организации должно думать о разработке новой продукции, модернизации выпускаемой или смене СЗХ, чтобы поддержать желаемые темпы роста. Ожидаемый уровень нестабильности может достигать такой отметки, при которой перспективы могут измениться. Так, экономическая нестабильность, высокие темпы инфляции и неблагоприятная система налогообложения делают неопределенными перспективы капитальных вложений в промышленное производство.

Первоначально формируется набор СЗХ, затем осуществляется отбор достаточно узкого круга СЗХ, иначе решения по ним потеряют полноту и осуществимость. Помимо отмеченных выше параметров в основе методов отбора СЗХ лежат критерии объема капитальных вложений, которые организация может выделить на развитие СЗХ, и уровни рентабельности в них.

2. Выбор стратегии – центральный момент стратегического планирования. Часто организация выбирает стратегию из нескольких возможных вариантов. Так, если организация хочет увеличить свою долю на рынке, она может достигнуть цели несколькими путями: понизить цены на продукцию, продавать товар через большее число магазинов, представить на рынок новую модель, через рекламу создать более привлекательный образ товара и т.п. Каждый путь открывает разные возможности. Например, ценовая политика, легко осуществима и гибка, но легко копируется конкурентами, а стратегия, основанная на новой технологии, трудно копируется, но требует больших затрат и менее гибка и т.д. Таким образом, организация может столкнуться с большим числом возможных альтернативных стратегий.

Все многообразие стратегий, которые коммерческие и некоммерческие организации демонстрируют в реальной жизни, являются различными модификациями нескольких базовых стратегий, каждая из них эффективна при определенных условиях и состоянии внутренней и внешней среды, поэтому важно рассматривать причины, почему организация выбирает ту, а не другую стратегию.

Базовые стратегии служат вариантами общей стратегии организации, наполняясь в процессе доводки конкретным содержанием. Проверяются на соответствие целям организации, сопоставляется с соответствующими стадиями жизненного цикла товара, спроса или технологии, формулируются стратегические задачи, которые придется решать в процессе достижения целей, устанавливаются сроки решения задач (по этапам), определяются потребные ресурсы (укрупнено).

Существует несколько методических походов к планированию стратегических альтернатив.

Матрица "возможностей по товарам/рынкам" дает представление о концепции общей стратегии. Выработанные с помощью этой матрицы общие стратегии подлежат в дальнейшем доводке одним из способов до полной адекватности целям развития фирмы. В матрице представлены все продукты и рынки, независимо от того, существуют они или только проектируются. Каждый квадрант матрицы определяет какую-либо общую стратегию и ее элементы.

| Рынки | |||

| существующие | новые | ||

| Товары | существующие | I Стратегия – "улучшай то, что ты уже делаешь" | II Стратегия развития рынка |

| новые | III Стратегия разработки новых продуктов | IV Стратегия диверсификации |

Рис. 1. Матрица возможностей по товарам/рынкам

Квадрант I показывает направленность стратегии организации на существующие продукты и рынки. Эту стратегию называют методом экономии издержек, или "улучшай то, что уже делаешь". Эта стратегия выбирается теме стратегическими хозяйственными подразделениями (СХП) организации, чей рынок продолжает развиваться, или еще не насыщен. Организация стремится расширить сбыт выпускаемых товаров на традиционных рынках путем таких маркетинговых усилий, как установление конкурентоспособных цен, наступательная реклама или интенсификация продвижения товаров и т.п.

Квадрант II показывает направленность стратегии на развитие рынка, т.е. на создание новых рынков для выпускаемой уже достаточно долго продукции. Эта стратегия эффективна, если организация стремится расширить свой рынок за счет проникновения на новые географические рынки, в том числе в других странах; внедрения в новые сегменты рынка, спрос на которые еще не удовлетворен; новых предложений существующих товаров и интенсификации рекламы; освоения новых сегментов рынка, когда для известной продукции выявляются новые области применения и т.п.

Квадрант III – означает направленность стратегии на разработку новых продуктов для сложившихся и давно освоенных рынков. Эта стратегия применяется тогда, когда СХП имеет ряд успешных моделей изделий, завоевавших большую популярность у потребителей. В этом случае организация разрабатывает новые или модифицирует старые товары улучшенного качества и реализует их лояльно настроенным клиентам.

Квадрант IV – стратегия диверсификации. Эта стратегия применяется с целью избежать чрезмерной зависимости организации от одного СХП или одного ассортиментного набора продукции, а также в том случае, если фирма желает покинуть свертывающиеся рынки или рынки, находящиеся в состоянии застоя. Однако реализация стратегии диверсификации предполагает разработку новых продуктов и новых рынков, поэтому она является наиболее рискованной, так как никогда нет полной уверенности, что новые рынки готовы принять новую продукцию, и она будет пользоваться вниманием покупателей.

Вторая типизация стратегий.Перед организацией стоят четыре основные стратегические альтернативы. К данным четырем альтернативам относятся ограниченный рост, рост, сокращение, а также сочетание этих трех стратегий. Имеется множество вариантов каждой из этих альтернатив, мы сосредоточим наше внимание на выборе общей стратегии.

Ограниченный рост. Стратегической альтернативой, которой придерживается большинство организаций, является ограниченный рост. Для стратегии ограниченного роста характерно установление целей от достигнутого, скорректированных с учетом инфляции. Стратегия ограниченного роста применяется в зрелых отраслях промышленности со статичной технологией, когда организация в основном удовлетворена своим положением. Организации выбирают эту альтернативу потому, что это самый легкий, наиболее удобный и наименее рискованный способ действия. Руководство в общем-то не любит перемен. Если фирма была прибыльной в прошлом, придерживаясь стратегии ограниченного роста, то, скорее всего, она будет следовать этой стратегии и впредь.

Рост. Стратегия роста осуществляется путем ежегодного значительного повышения уровня краткосрочных и долгосрочных целей над уровнем показателей предыдущего года. Стратегия роста является второй наиболее часто выбираемой альтернативой. Она применяется в динамично развивающихся отраслях с быстро изменяющимися технологиями. Ее могут придерживаться руководители, стремящиеся к диверсификации своих фирм, чтобы покинуть рынки, пребывающие в стагнации. В неустойчивой отрасли отсутствие роста может означать банкротство. В статичной отрасли отсутствие роста или неудача диверсификации могут привести к атрофии рынков и отсутствию прибылей. Исторически наше общество рассматривало рост как благотворное явление. Для многих руководителей рост означает власть, а власть – это благо. Многие акционеры рассматривают рост, особенно краткосрочный рост, как непосредственный прирост благосостояния. К сожалению, многие фирмы предпочитают краткосрочный рост, получая взамен долгосрочное разорение.

Рост может быть внутренним и внешним. Внутренний рост может произойти путем расширения ассортимента товаров. Внешний рост может быть в смежных отраслях в форме вертикального или горизонтального роста (например, производитель приобретает оптовую фирму-поставщика или одна фирма по производству безалкогольных напитков приобретает другую). Рост может приводить к конгломератам, то есть объединению фирм в никак не связанных отраслях.

Сокращение. Альтернативой, которую реже всего выбирают руководители, и которую часто называют стратегией последнего средства, является стратегия сокращения. Уровень преследуемых целей устанавливается ниже достигнутого в прошлом. Фактически для многих фирм сокращение может означать здравый путь рационализации и переориентации операций. В рамках альтернативы сокращения может быть несколько вариантов.

1. Ликвидация. Наиболее радикальным вариантом сокращения является полная распродажа материальных запасов и активов организации. В 1987г. "Эар Атланта", региональная компания воздушного транспорта, ориентированная на качественное обслуживание, была вынуждена из-за чрезвычайного давления со стороны конкурентов, прекратить свою деятельность и ликвидировать все свои активы, пытаясь заплатить кредиторам.

2. Отсечение лишнего. Часто фирмы считают выгодным отделить от себя некоторые подразделения или виды деятельности. В середине 80-х годов "Ревлон Груп" согласилась продать большую часть своих предприятий, выпускающих средства для ухода за глазами, за 574 млн. дол. и предпринимает попытки продать оставшиеся еще за 100 млн. дол. Продажа дала бы "Ревлон" около 1.7 млрд. дол. наличными, необходимыми для осуществления крупных приобретений. "Эйвон Продактс" намеривается продать свое подразделение, занимающееся торговлей по каталогам, чтобы создать наличный фонд для снижения своего более чем 300-милионного долга в векселях.

3. Сокращение и переориентация. При застойной экономике многие фирмы считают необходимым сократить часть своей деятельности в попытке увеличить прибыли. В 1986г. сеть бакалейных магазинов "Стоп энд Шоп" зафиксировала потерю в 2 млн. дол. от сокращения что это – дорогое с финансовой точки зрения решение.

4. Сочетание.

| |||

| |||

Матрица «Бостон консалтинг груп» позволяет компании классифицировать каждоеиз своих СХП по его доле на рынке относительно основных конкурентов и темпам годового роста в отрасли.

Матрица выделяет четыре типа СХП: «звезды», «дойные коровы», «трудные дети» («вопросительные знаки») и «собаки» и предполагает стратегии для каждого из них (рис.).