Напряженное состояние литейной формы. Опока без модели

Особенности прессовых формовочных машин

Среди формовочного оборудования большое распространение имеют прессовые формовочные машины.

Прессовая формовочная литейная машина это машина, уплотняющая формовочную смесь прессованием.

Машины в зависимости от направления движения смеси относительно опоки подразделяют на машины с верхним и нижним прессованием. По конструкции прессующего элемента различают машины с жесткой прессовой плитой, с профильной плитой, с гибкой диафрагмой, с многоплунжерной головкой. По величине давления прессования (МПа) прессовые формовочные машины можно разделить на машины с низким (до 0,3), средним (0,3¸0,7), повышенным (0,7¸2), высоким (2¸5), очень высоким (свыше 5) давлением. По конструктивному исполнению существуют поршневые, диафрагменные, рычажные, катковые, мундштучные прессовые машины. По роду привода – пневматические, гидравлические, электромагнитные и комбинированные. Если в целях интенсификации процесса уплотнения прессованием применяют вибраторы, то такие машины называют вибро-прессовыми. При прессовании требуется замыкание усилия прессования, поэтому прессовые, а также прессово-встряхивающие машины по конструктивному оформлению бывают трех видов: одно-, двух- и четырехколонными.

Способ уплотнения форм прессованием экономичен. Прессующий механизм прост конструктивно и надежен в эксплуатации. Прессовые формовочные машины легко поддаются автоматизации. Кроме этого прессование легко комбинируется со многими другими способами формовки.

Чтобы представить себе процессы, протекающие в форме при прессовании и выявить преимущества и недостатки прессовых формовочных машин, рассмотрим напряженное состояние формы при прессовании. При этом возможно два случая – опока имеет модель и опока не имеет модели (когда вся отливка располагается в одной полуформе).

Рассмотрим опоку без модели, уплотняемую плоской жесткой прессовой колодкой. На основании экспериментальных данных напряженное состояние формовочной смеси в объеме такой литейной формы характеризуется:

- боковым давлением, которое вызывает трение смеси о стенки опоки при перемещении ее в направлении прессования;

- торцовым трением смеси о прессовую колодку и модельную плиту, фиксирующим прилегающие к ним частицы смеси и препятствующим ее свободному боковому перемещению в этих местах формы.

Рис. 1. Схема к определению pz с учетом бокового трения

Рис. 1. Схема к определению pz с учетом бокового трения

|

Величина бокового давления формовочных смесей на стенки опоки при прессовании по экспериментальным данным превышает теоретическое значение и составляет 0,30¸0,50 от вертикального сжимающего смесь напряжения.

Трение смеси о стенки опоки при прессовании постепенно снимает часть силы прессования со смеси, и эта часть передается на модельную плиту уже опокой. С удалением от прессовой колодки в глубину формы, вертикальное давление в формовочной смеси прогрессивно уменьшается.

Если допустить для упрощения, что боковое давление смеси на стенки опоки в данном горизонтальном слое формы составляет определенную часть от вертикального прессующего усилия, передаваемого этим слоем, то легко показать, что давление прессования будет уменьшаться с глубиной формы по закону экспоненты.

Пусть вертикальное сжимающее напряжение в слое формы на глубине z под прессовой колодкой (рис. 1) составляет pz и распределяется равномерно. Боковое давление смеси в этом слое px = x pz где x = const – коэффициент бокового давления для данной смеси в данных условиях. Если f – коэффициент трения смеси о стенки опоки, то условие равновесия сил для данного слоя формы можно написать в следующем виде

, ,

| (1) |

где F – площадь опоки в плане;

U – периметр опоки.

Решив это уравнение и подставив начальное условие, заключающееся в том, что под прессовой колодкой давление прессования равно некоторому известному значению рк, получим экспоненту

, ,

| (2) |

где в коэффициент a собраны все постоянные

. .

| (3) |

Однако такой закон распределения pz по высоте формы осложняется торцовым трением смеси о прессовую колодку и модельную плиту. Силы трения фиксируют смесь, непосредственно прилегающую к колодке и модельной плите, и не позволяют ей перемещаться к стенкам опоки. Вследствие этого возле прессовой колодки и модельной плиты образуются неподвижные объемы плотной смеси, так называемые конусы или пирамиды деформации, не принимающие участия в развитии бокового давления на стенки опоки.

Это подтверждается установленным экспериментально фактом, что боковое давление смеси на стенки опоки при прессовании имеет максимум где-то в середине высоты опоки и падает практически до нуля в верхних слоях формы у прессовой колодки и в нижних слоях у модельной плиты.

Рис. 2. Схема к определению pz с учетом торцового и бокового трения

Рис. 2. Схема к определению pz с учетом торцового и бокового трения

|

Для учета влияния торцового трения смеси при рассмотрении распределения сжимающих напряжений pz по высоте примем следующую упрощенную методику. Предположим, что в зонах формы, содержащих пирамиды (конусы) деформации, боковое давление на стенки опоки не равно xpz, a меньше и составляет kxpz, где коэффициент k< 1 и является переменным по высоте верхней и нижней зон (рис. 2).

При этом примем, что в верхней зоне опоки боковое давление у прессовой колодки равно нулю и в полной мере развивается лишь на уровне вершины конуса деформации. Тогда коэффициент k может быть выражен в виде k1 = z/h1, где h1 – высота конуса деформации (см. рис. 2). Исходное уравнение суммы вертикальных сил для слоя на глубине z от прессовой колодки теперь будет иметь следующий вид

| (4) |

и, соответственно, решение

, ,

| (5) |

где

. .

| (6) |

На глубине h1 давление pz составит,

, ,

| (7) |

т. е. будет таким же, каким оно было бы на вдвое меньшей глубине при отсутствии торцового трения смеси о колодку.

Аналогично получаем множитель для нижней зоны опоки:

, ,

| (8) |

где H – высота опоки;

h2 – высота конуса деформации.

Уравнение сил для слоя смеси на глубине z под поверхностью колодки будет иметь следующий вид

, ,

| (9) |

а его решение соответственно

, ,

| (10) |

где pz2 – значение вертикального сжимающего напряжения для глубины (H – h2) (на уровне вершины нижнего конуса деформации);

c – коэффициент, объединяющий все константы уравнения

. .

| (11) |

Таким образом, торцовое трение смеси о прессовую колодку и модельную плиту вносит коррективы в распределение вертикальных сжимающих напряжений в прессуемой форме. В верхней зоне формы, на глубине от 0 до h1 под прессовой колодкой, величина pz изменяется по закономерности (5). На участке формы между вершинами верхнего и нижнего конусов деформации (если такой участок остается) pz должно изменяться в соответствии с основной закономерностью простейшей экспоненты (2) по уравнению

. .

| (12) |

Наконец в нижней зоне, в пределах значения глубины z от (H – h) до H, величина pz подчиняется закономерности (10).

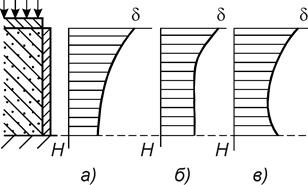

Распределение средней плотности формовочной смеси d (кг/м3) по высоте опоки при прессовании, полученное экспериментально различными исследователями, соответствует приведенному выше характеру распределения вертикальных сжимающих напряжений pz. В зависимости от условий опыта и мест измерения плотности d кривые имеют небольшие различия. В углах опоки наблюдается непрерывное уменьшение d с глубиной формы (рис. 3, а). У середины стенки опоки наблюдается уменьшение d до некоторой величины, остающейся далее постоянной в нижней части формы (рис. 3, б). В центре сечения формы наблюдается небольшое повторное увеличение d в нижней части формы около модельной плиты (рис. 3, в). Последнее обстоятельство можно, по-видимому, объяснить большей плотностью смеси в конусах деформации по сравнению с областями вне конуса.

Рис. 3. Экспериментальные кривые распределения плотности смеси по высоте формы

Рис. 3. Экспериментальные кривые распределения плотности смеси по высоте формы

|  Рис. 4. Схема деформации сетки слоев смеси в форме при прессовании

Рис. 4. Схема деформации сетки слоев смеси в форме при прессовании

|

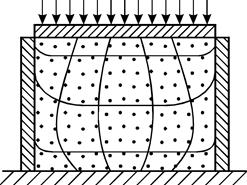

Вследствие трения формовочной смеси о стенки опоки при прессовании, горизонтальные слои формы у стенок отстают в своем движении вниз от середины слоев и загибаются кверху (рис. 4). Так как боковое давление в прессуемой форме из-за торцового трения развивается главным образом в ее средних по высоте частях, боковая деформация смеси и соответствующее искривление вертикальных слоев наблюдаются в основном в средних горизонтах опоки.