Каталитический крекинг

Термокаталические процессы

В настоящее время более 90 % нефти перерабатывается с использованием термокаталитических процессов, таких как каталитический крекинг, риформинг, гидрогенолиз сернистых соединений и др. Использование катализаторов позволило резко увеличить выход из нефти ценных продуктов (бензина) и повысить их качество. Они менее энергоёмки и протекают при меньших температурах и давлениях.

Назначение – получение дополнительных количеств светлых нефтепродуктов – высокооктанового бензина и дизельного топлива разложением тяжелых нефтяных фракций в присутствии катализатора.

В качестве сырья чаще всего используется вакуумный дистиллят, получаемый при первичной переработке нефти, а также газойли коксования, термического крекинга и

гидрокрекинга.

Продукция установки каталитического крекинга:

- углеводородный газ – содержит 80 – 90% предельных и непредельных углеводородов С1-С4, направляется для разделения на ГФУ;

- бензиновая фракция (н.к. 195 оС) – используется как компонент автомобильного и авиационного бензинов;

- легкий газойль (195 – 280 оС) – применяется как компонент дизельного и газотурбинного топлива;

- фракция 280 – 420 оС – используется в качестве сырья для получения техничес-

кого углерода;

- тяжелый газойль (фракция выше 420 оС) – используется как компонент котельного топлива.

В настоящее время преимущественно применяются синтетические алюмосиликатные катализаторы, содержащие в своём составе 5 – 20 % цеолитов. При этом выход бензина достигает 45 – 50 %. Катализаторы должны быть устойчивыми к истиранию, к действию водяного пара, высоких температур и др.

Отличительной особенностью катализаторов является их быстрая дезактивация за счёт закоксовывания пор всего за 10 – 15 минут работы. Поэтому крекинг чередуют с непрерывной регенерацией катализатора, которая заключается в выжигании кокса и смолистых отложений с поверхности катализатора воздухом при 540 – 580 оС. Для предотвращения местных перегревов воздух разбавляют инертными газами.

Наряду с крекингом углеводороды в условиях процесса вступают в реакции алкилирования, деалкилирования, изомеризации, полимеризации и гидрирования. Механизм каталитического крекинга можно представить в виде цепных реакций, который экспериментально доказан. Зарождение цепи происходит под действием иона водорода катализатора:

НА => Н+ + А- ,

где НА – условное изображение алюмосиликатного катализатора в виде кислоты.

При взаимодействии Н+ с алкенами образуются ионы карбония:

RСН = СН2 + Н+ => RС+Н – СН3

Образующиеся ионы карбония могут вступать в различные взаимодействия:

а) скелетная изомеризация:

| CH3 + + | R – CH – CH2 – CH3 => R – CH – CH2 => R – C – CH3 , | + CH3 |

б) взаимодействие с нейтральными молекулами с образованием новых ионов карбония:

| + R – CH – CH3 + C4H10 => C4H9+ + R - CH = CH2 , в) распад карбоний-иона с большим числом углеродных атомов: |

| + СН3 – СН – СН2 – R => CH3 – СН = СН2 + R+., |

г) обрыв цепи происходит в результате реакции между ионами карбония и анионом катализатора:

| + - R – CH – CY3 + A => R – CH = CH3 + HA . |

В итоге катализатор восстанавливает свой состав, и процесс может начинаться сначала. Последовательность, с которой вступают в реакции каталитического крегинга иная, чем при термическом крекинге: алкены > арены с большим числом боковых цепей > циклоалканы > алканы.

Такая последовательность объясняется тем, что в первую очередь на катализаторе адсорбируются ненасыщенные водородом соединения. Ускорение реакций крекинга для алкенов и аренов в сотни и тысячи раз превышает ускорение крекинга алканов.

Одной из особенностей каталитического крекинга является также развитие процессов перераспределения водорода. Так, молекулы углеводородов, адсорбированные на катализаторе, склонны к дегидрированию, что приводит к увеличению их не насыщенности и, как следствие, к увеличению их связи с катализатором. В результате вновь получаемые на поверхности катализатора алкены начинают полимеризоваться с превращением в конечный продукт процесса – кокс. Постепенно все активные центры катализатора покрываются коксом, что влечёт необходимость регенерации катализатора.

Основными преимуществами каталитического крекинга перед термическими является более высокая скорость реакций и большая ценность получаемых продуктов.

На российских НПЗ эксплуатируются установки каталитического крекинга с реактором и регенератором непрерывного действия двух типов:

- с плотным слоем циркулирующего шарикового катализатора;

- с псевдоожиженным слоем циркулирующего микросферического катализатора.

2.1.1.1. Принципиальная технологическая схема каталитического

крекинга с циркулирующим шариковым катализатором

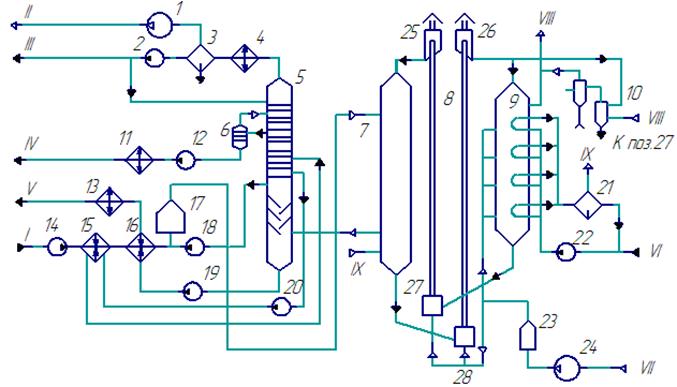

Принципиальная технологическая схема приведена на рис. 44. Установка работает следующим образом. Сырье (вакуумный газойль – продукт вакуумной перегонки мазута по топливной схеме) насосом 14 через теплообменники 15, 16 подают в трубчатую печь 17. Здесь сырье нагревается и испаряется и с температурой 520 – 550 0С направляется в реактор 7, где контактирует в режиме прямотока с медленно движущимся сверху вниз слоем катализатора. В нижнюю часть реактора подают острый водяной пар для удаления из катализатора остатков нефтепродуктов.

Продукты крекинга в парообразном состоянии выводятся из реактора и поступа-

ют в нижнюю часть ректификационной колонны 5. Эти пары загрязнены взвешенными

частицами кокса и катализаторной пыли. Поэтому в нижней части колонны 5 установ-

лены специальные каскадные тарелки, имеющие угол наклона в сторону движения жид-кой фазы. Сверху колонны 5 выводятся пары бензина, водяные пары и жирный газ, ко-

Рис. 44. Принципиальная технологическая схема установки каталитического

крекинга с плотным слоем циркулирующего шарикового катализатора:

1 – компрессор; 2, 12, 14, 18 – 20, 22 – насосы; 3, 10 – сепараторы; 4, 11, 13 – холодильники; 5, 6 – колонны, 7 – реактор; 8 – пневмоподъемники; 9 – регенератор; 15, 16 – теплообменники; 17, 23 – печи; 21 – паросборник; 24 – воздуходувка; 25, 26 – бункеры-сепараторы; 27, 28 – дозаторы пневмоподъемников.

I – сырье, II – углеводородный газ, III – бензин, IV – фракция 195 – 350 оС, V – фракция выше 350 оС, VI – вода, VII – воздух, VIII – дымовые газы, IX – пар водяной

торые поступают в холодильник 4 и сепаратор 3. Часть бензина после конденсации и отделения от жирных газов и воды в сепараторе 3 возвращается в виде флегмы (р от жирных газов и воды в сепараторе 3 возвращается в виде флегмы (рефлюкса) обратно в колонну.

Шариковый катализатор из бункера 25 самотеком непрерывно поступает в верх-

нюю часть реактора, равномерно распределяется по его сечению и плотным слоем пос-

едовательно проходит реакционную зону, зону сепарации и зону отпарки. После этого закоксованный катализатор пневмотранспортом при помощи горячих топочных газов поднимается вверх и поступает в регенератор 9. Здесь катализатор движется плотным слоем сверху вниз, а сбоку подается горячий воздух, разбавленный топочными газами, для выжигания кокса. Для исключения перегрева и спекания катализатора внутри регенератора имеются водоохлаждаемые змеевики. Регенерированный катализатор при помощи пневмотранспорта возвращается в реактор. Разрушенные частицы катализатора отделяются от отработанных топочных газов в сепараторе 10 и утилизируются.