Ректификационные колонны

Они должны обладать высокой производительностью по пару и жидкости, высокой эффективностью разделения, низким гидравлическим сопротивлением, широким диапазоном устойчивой работы, высокой надежностью и долговечностью в условиях загрязненных сред, сред с повышенной вспениваемостью и др. Они бывают тарельчатые и насадочными. В практике НПЗ наиболее часто используют тарельчатые колонны. Конструкции колонн отличается большим многообразием, но имеются и общие черты.

Корпус колонны. Он представляет собой вертикальный цилиндрический цельносварной или выполненный из отдельных царг сосуд. При малых диаметрах (400 – 1000 мм) и давлениях не более 1,6 МПа используют колонны в царговом исполнении.

Аппараты в царговом исполнении снабжают неразъемными тарелками (рис. 30),

представляющими собой отбортованный металлический диск с устройствами (отвер- ствиями, клапанами, колпачками и др.) для ввода пара на тарелку и слива жидкости.

Для создания необходимого уровня жидкости на тарелке 4 установлены сливная 2 и переливная 3 перегородки. Высота переливной перегородки постоянна; она образует

так называемый переливной карман, в который погружена сливная труба 1 расположенной выше тарелки. Высоту сливной перегородки можно регулировать для поддержания необходимого уровня жидкости на тарелке.

Нижняя тарелка в царге установлена на кронштейнах 6, а остальные – на стойках 5. Упорные кольца 7 предназначены для герметизации тарелок. В зазоре между тарелкой и корпусом колонны установлены прокладки 8 из асбестового шнура, закрепленные нажимным кольцом 11, скобами 9 и шпильками 10.

При больших диаметрах (1200 мм и более) и высоких давлениях (1,7 МПа и бо-

лее) применяют цельносварные корпусы. Рассмотрим конструкцию этих аппаратов на

примере наиболее распространенных колонн для атмосферно-вакуумной установки.

| Рис. 30. Царга тарельчатой колонны 1 – сливная труба, 2 – сливная перегородка, 3 - переливная перегородка, 4 – тарелка, 5 – стойки, 6 – кронштейн, 7 – упорное кольцо, 8 – прокладка, 9 – скоба, 10 – шпилька, 11 – кольцо нажимное |

В нижней части установлены штуцеры для ввода горячей струи, для подачи водяного пара, для слива воды при промывке и гидравлических испытаниях.Установлены также муфты для термопар, термометров и т.д.

На рис. 31 показана конструкция атмосферной колонны диаметром 7000 мм. На корпусе имеются обязательные штуцеры для ввода сырья и вывода продуктов, вывода и возврата циркуляционных орошений, ввода паров из отпарных колонн (стриппинг-секций), предохранительного клапана на верху колонны, прохода воздуха и для запол нения колонны водой и спуска ее при гидравлических испытаниях.

Для монтажа и обслуживания тарелок в аппаратах с цельносварным корпусом имеются люк-лазы диаметром 450 – 600 мм. Они расположены через каждые 5 – 10 тарелок в зависимости от диаметра аппарата и типа тарелок. Расстояние между тарелками в месте установки люка делается больше (800 – 1000 мм).

При значительной высоте колонн, когда толщина стенки корпуса определяется весовыми и ветровыми нагрузками, целесообразно ступенчато уменьшать толщину стенки обечаек по высоте аппарата в направлении снизу вверх. Это позволяет уменьшить затраты металла на изготовление корпуса.

Часто нагрузки по пару и жидкости из-за наличия боковых отборов значительно

меняется по высоте колонны. В этих случаях для поддержания оптимальной гидродина- мики работы тарелок использую колонны переменного диаметра (рис. 32).

Рис. 31. Атмосферная ректификационная колонна:

1, 2, 4, 5, 10, 13 – штуцеры (1 – для предохранительного клапана, 2 – для продуктов, 4 – для орошения, 5 – для ввода паров из отпарных колонн, 10 – для ввода сырья, 13 – для регулятора уровня), 3 – отбойник, 6 – люки, 7 – тарелка, 8 – сборник флегмы, 9 и 11 – муфты для термопар и манометра, 12 – опорная часть

Рис. 31. Атмосферная ректификационная колонна:

1, 2, 4, 5, 10, 13 – штуцеры (1 – для предохранительного клапана, 2 – для продуктов, 4 – для орошения, 5 – для ввода паров из отпарных колонн, 10 – для ввода сырья, 13 – для регулятора уровня), 3 – отбойник, 6 – люки, 7 – тарелка, 8 – сборник флегмы, 9 и 11 – муфты для термопар и манометра, 12 – опорная часть

|  Рис. 32. Атмосферная

ректификационная колонна

переменного диаметра Рис. 32. Атмосферная

ректификационная колонна

переменного диаметра

| |

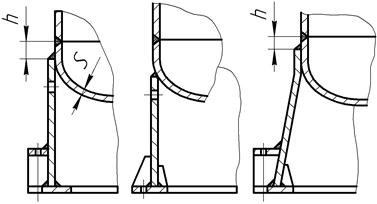

К корпусу колонны снизу приварена опорная часть (рис. 33, 34).

|

|

| Рис. 33. Опорная часть колонн: а – соединенная внахлестку с корпусом, б – равного диаметра с корпусом, в – коническая | Рис. 34. Узел соединения опорной части колонны с днищем, имеющем меридиональные швы |

В ней имеются один или два лаза и отверстия для вывода трубопровода остатка. В верхней части опоры обязательно выполняются вентиляционные отверстия для выхода паров, скапливаю- щихся при недостаточной герметичности узла вывода остатка.

Опорные части бывают цилиндрические и конические. Конические используются

при малых диаметрах и больших высотах колонны. Цилиндрические подразделяются на

телескопические с приваркой в внахлест и равного диаметра опоры с корпусом (встык).Для крепления к фундаменту опора снабжена лапами. Диаметр отверстий под анкерные болты делают в 1,5 раза больше шпилек или делают в виде пазов. В опоре име- ются один или два лаза и отверстия для трубопроводов. Обязательным является вентиляционные отверстия, которые располагаются в верхней части опоры.

Особенности конструкции вакуумных колонн. Вакуумные колонны для перегонки мазута отличаются сравнительно большим диаметром корпуса. На рис. 35. показана такая колонна внутренним диаметром 8000 мм.

Корпус колонны укреплен снаружи кольцами жесткости, имеющими двутавровое сечение. Расстояние между ними 1,5 – 2,5 м. Диаметр нижней части корпуса обычно меньше. Это обеспечивает меньшее время пребывания гудрона и снижает вероятность его термического разложения. Кроме того, объем паров в нижней части колонны меньше, чем в верхней, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, поэтому ее выполняют несколько меньшим диаметром (7000 мм).

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные

Рис. 35. Вакуумная колонна:

Рис. 35. Вакуумная колонна:

1 – корпус; 2, 4, 6, 11 – тарелки жалюзийные прямоточные, соответственно, трех-, двух- и четырехпоточные; 3 – монтажный штуцер; 4 – тарелка для сбора и вывода флегмы; 5, 8 – тарелки ситчатые с отбойными элементами; 7 – тарелка для сбора флегмы; 9 – отбойник сетчатый; 10 – улиты ввода сырья; 12 – коллектор распределения острого водяного пара

устройства, обеспечивающие достаточно эффективное отделение капель от паров при

высокой скорости последних.

Опора вакуумной колонны для бесперебойного вывода гудрона из нижней части аппарата и обеспечения устойчиво работы откачивающего насоса делается высотой около 10 м.

Условия работы колонны следующие: температура верха 110 – 130 оС, эвапорационной части (место ввода исходного питания) 400 – 420 оС, низа 380 – 400 оС; оста-точное давление в верхней части колонны составляет 40 – 80 мм рт. ст. Создание и поддержание необходимого вакуума является одним из основных условий успешной эксплуатации вакуумных колонн. Вакуум создается сочетанием двух способов: конденсацией паров, отводимых с верха колонны, и отсасыванием несконденсировавшихся газов при помощи вакуум-насосов.

Для конденсации паров используют барометрические конденсаторы смешения противоточного типа (рис. 36). Диаметр корпуса конденсатора – до 1,8 м, общая высота 2,1 м. Внутри аппарата смонтированы каскадные тарелки.

Рис. 36. Барометрический

конденсатор смешения:

1 – штуцер для ввода паров, 2 – люк,

3 – штуцер для барометрической трубы, 4 – каскадная тарелка, 5 – штуцер для ввода воды, 6 – штуцер для вывода несконденсировавшейся парогазовой смеси

Рис. 36. Барометрический

конденсатор смешения:

1 – штуцер для ввода паров, 2 – люк,

3 – штуцер для барометрической трубы, 4 – каскадная тарелка, 5 – штуцер для ввода воды, 6 – штуцер для вывода несконденсировавшейся парогазовой смеси

|

Рис. 37. Двухступенчатый пароструйный

эжектор:

1 – ввод паров и газов, 2 – паровая головка,

3 – ввод острого пара, 4 – паровое сопло,

5 – камера всасывания, 6 – конфузор, 7 – выхлоп

8 – штуцер для подсоединения спускного

(барометрического) трубопровода, 9 – ввод воды,

10 – форсунка для воды, 11 – промежуточный

конденсатор

Рис. 37. Двухступенчатый пароструйный

эжектор:

1 – ввод паров и газов, 2 – паровая головка,

3 – ввод острого пара, 4 – паровое сопло,

5 – камера всасывания, 6 – конфузор, 7 – выхлоп

8 – штуцер для подсоединения спускного

(барометрического) трубопровода, 9 – ввод воды,

10 – форсунка для воды, 11 – промежуточный

конденсатор

|

Парогазовая смесь, состоящая из воздуха, водяных паров, газообразных продуктов разложения мазута и небольшой части легких углеводородных фракций из верхней

части ректификационной колонны подается через штуцер 1 под нижнюю каскадную тарелку 4. Каскадные тарелки представляют собой перфорированные полки с отбортовкой вверх около слива. По штуцеру 5 на верхнюю каскадную тарелку подается охлаждающая вода. В результате этого парогазовая смесь и вода контактируют в режиме противотока. Сконденсировавшиеся пары вместе с охлаждающей водой сливаются самотеком по барометрической трубе через гидрозатвор в канализацию.

Высота этой трубы во избежание возможности заполнения аппарата водой должна быть не менее 10 м. Несконденсировавшиеся пары и газы отсасываются из барометри-

ческого конденсатора через штуцер с помощью пароэжекционных насосов (ПЭН). Они

бывают двух-, трех- и многоступенчатыми.

На рис. 37 показан двухступенчатый ПЭН, работающий совместно с барометрическим конденсатором. Парогазовая смесь по штуцеру 1 поступает на первую ступень всасывания 5. По центру конфузора 6 установлено паровое сопло 4, которое вмонтировано в паровую «головку» 2 со штуцером подачи острого водяного пара 3. Высокоскоростная струя водяного пара эжектирует содержимое камеры всасывания, создавая в ней вакуум, и проходит в промежуточный конденсатор 11, где конденсируется распыленной водой, подаваемой через штуцер 9 и форсунку 10. Вода вместе с паровым конденсатом стекает вниз через штуцер 8 и барометрическую трубу с гидрозатвором в канализацию.

Оставшаяся часть парогазовой смеси далее отсасывается второй ступенью насоса, которая отличается от первой только своими размерами. Из второй ступени газы и пары выбрасываются в атмосферу или в канализацию. Корпус ПЭНа изготавливают из чугуна, а сопла и распылители – из стали.

Такие насосы имеют низкий к.п.д., их работа связана с образованием значительных объемов загрязненных вод. Поэтому в настоящее время проводится постепенная замена на более современные насосы. Наиболее перспективными из них являются жидкостные струйные насосы, в которых в качестве рабочей жидкости используются светлые нефтепродукты, например, вакуумный газойль, соляровый дистиллят и др.

В аппаратах диаметром 1200 мм и более используют тарелки разборной конструкции. Различные варианты сборки таких тарелок представлены на рис. 38.

Рис. 38. Варианты крепления секций полотна тарелки:

1 – полотно, 2 – прокладка, 3 – планка, 4 – прижимной уголок, 5 – клин, 6 – скоба

На рис. 39 приведены различные варианты крепления тарелок к корпусу колонн.

Рис. 39. Варианты крепления полотна тарелки к корпусу колонны:

а – сваркой, б – на прокладке с прижимной планкой сверху,

в – на прокладке со струбциной, г – на сальнике с набивкой

Конструкция узла ввода сырья в колонну (рис. 40) зависит от фазового состояния поступающей смеси.

| Рис. 40. Варианты ввода и вывода продуктов из колонны |

Жидкое питание, а также орошающая жидкость (флегма), вводятся непосредственно в переливной карман тарелок. Переливные карманы, в которые вводится жидкость, обычно углублены ни-же тарелки примерно на 300 мм. Иногда для гашения энергии струи в переливном кармане устанавливают отра-жательную пластину 2 (рис. 40 а). Для защиты корпуса от эрозионного износа парожидкостное сырье подают через специальное устройство улиту. Форма улиты должна обеспечить равномерное распределение пара по сечению аппарата.

На рис. 40 б показана конструкция улиты с одним вводом сырья, на рис. 40 в – с двумя вводами. Улита 3 крепится к корпусу колонны 1. Штуцеры 4 для ввода сырья быстро изнашиваются, поэтому их защищают гильзой 5.

При подаче в колонну исходного сырья в парообразном состоянии используются коллекторные распределительные устройства.

В колонне с боковыми выводами, предназначенной для разделения многокомпонентных смесей, вывод жидкости из колонны осуществляется так же, как и ввод – из углубленных переливных карманов (рис. 40 г). Выводная труба при этом должна быть погружена в жидкость во избежание выхода через нее паров. При использовании двух-и четырехпоточных сливов жидкость, как правило, отбирают из центральных сливов.

Часто нагрузки по пару и жидкости из-за наличия боковых отборов значительно

меняются по высоте колонны. В этом случае для обеспечения устойчивой и эффективной работы тарелок используют следующие приемы:

1. Переменный диаметр колонны по высоте (в местах резкого уменьшения количества стекающей жидкости диаметр колонны уменьшают) (рис. 31).

2. Сочетание тарелок различных типов (для сохранения оптимальной гидродинамики по высоте).

3. Использование тарелок с различным свободным сечением для прохода паров и различным числом потоков для жидкости. При увеличении нагрузки по жидкости используют многопоточные тарелки (рис. 41).

Рис. 41. Схемы тарелок с различным количеством потоков жидкости:

а – однопоточная, б – двухпоточная, в – трехпоточная, г – четырехпоточная,

д – каскадного типа

Материал корпуса колонн: для неагрессивных сред – углеродистая сталь ВСт3сп5, 20К, 16ГС, для агрессивных сред – 08Х22Н6Т, 12Х18Н10Т, 10Х17Н13М3Т, или углеро-

дистая сталь для основного корпуса с плакирующим внутренним слоем из нержавеющей

стали.

В практике нефтепереработки для разделения многокомпонентных смесей, наряду

с блоком простых колонн, часто используют так называемые сложные колонны. Схема сложной колонны для ректификации четырехкомпонентной смеси приведена на рис. 42.

Рис. 42. Схема сложной колонны

для разделения четырехкомпонентной смеси: I – III – контуры, выделяющие отдельные части сложной колонны

Рис. 42. Схема сложной колонны

для разделения четырехкомпонентной смеси: I – III – контуры, выделяющие отдельные части сложной колонны

|

Рис. 43. Схема съема тепла

промежуточным

циркуляционным орошением

Рис. 43. Схема съема тепла

промежуточным

циркуляционным орошением

|

Она представляет собой колонну I, на которую установлены концентрационные части следующих колонн II и III. Отгонные (исчерпывающие) части колонн II и III вы- полнены в виде отдельных аппаратов, называемых отпарными или стриппинг-секциями, которые объединены потоками жидкости и пара с основной колонной.

Орошение подают только на верх основной колонны, обеспепечивая необходимое флегмовое число во всех нижерасположенных секциях. Флегма с нижней тарелки каж-

дой секции делится на две части: одна часть стекает в стриппинг-секцию, где от этой

жидкости отделяются низкокипящие компоненты за счет подвода тепла или водяного пара в нижнюю часть стриппинг-секции. Оставшаяся часть жидкости служит орошением для нижерасположенной секции сложной колонны. Готовый продукт выводится из нижней части стриппинг-секции, а пары возвращаются обратно в основную колонну.

В сложной колонне вследствие отвода боковых погонов в стриппинг-секции количество паров ректификата увеличивается сверху вниз, а количество флегмы достигает максимума в верхней части. Чтобы более равномерно распределять потоки паров и флегмы по высоте сложной колонны, часть тепла для образования флегмы отбирают при помощи промежуточного циркуляционного орошения (рис. 43).

С этой целью с тарелки, расположенной ниже сечения отбора бокового погона,

отбирают часть флегмы и прокачивают ее через теплообменник. Здесь она охлаждается, отдавая часть тепла, например, нефти. Охлажденная флегма возвращается в колонну, где контактирует с горячими парами. При этом часть паров конденсируется, увеличивая количество стекающей вниз флегмы.

К преимуществам сложных колонн относятся меньшая громоздкость и метало-

емкость по сравнению с блоком простых колонн, а также использование только одного насоса для подачи флегмы (рефлюкса) в верхнюю часть основной колонны. К недостаткам таких колонн относятся пониженная четкость ректификации многокомпонентных смесей и наличие так называемых температурных «налеганий» получаемых фракций продуктов.