Конструктивные элементы печей

Фундаменты – они выполняются из монолитного или сборного железобетона и

должны быть надежно защищены от грунтовых вод гидроизоляцией. Фундамент отде- ляют от высоких температур защитным теплоизоляционным слоем из обычного керами-

ческого кирпича. Это связано с тем что при 300 – 400 ºС цемент в бетоне теряет кристаллизационную влагу и разрушается.

Рис. 10. Схема вертикальной трубчатой печи с верхним отводом дымовых газов:

1 – лестничная площадка, 2 – змеевик радиантных труб, 3 – каркас,

4 – футеровка, 5 – горелки вертикальные

Рис. 11. Схема вертикальной трубчатой печи с настильным сжиганием топлива:

1 – лестничная площадка, 2 – змеевик радиантных труб, 3 – каркас,

4 – футеровка, 5 – настильная стенка, 6 – горелки наклонные

| Рис. 12. Трубчатая печь беспламенного горения с излучающими стенками: 1 – каркас печи; 2, 3 – выхлопное и смотровое окна; 4 - люк-лаз; 5 – резервная горелка; 6 – беспламенные панельные горелки; 7 – змеевики радиантных и конвективных труб; 8 – футеровка; 9 – труба дымовая |

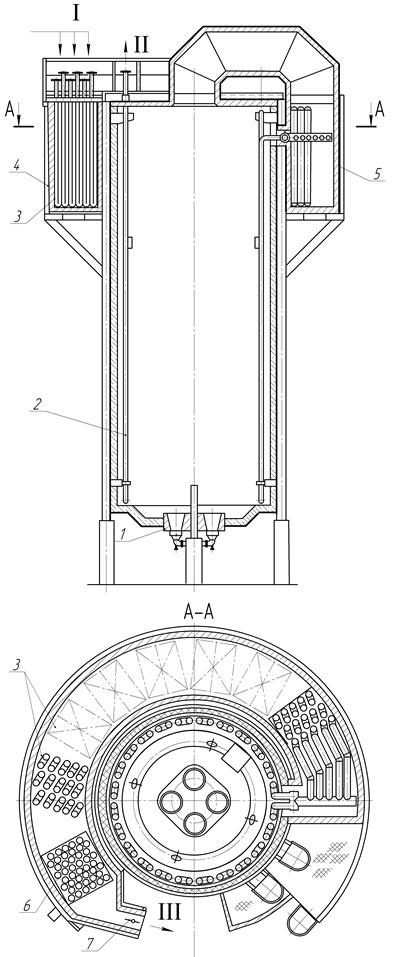

| Рис. 13. Конструкция цилиндрической трубчатой печи с верхним расположением конвекционной камеры: 1 – горелка, 2 – радиантный змеевик, 3 – каркас, 4 – футеровка, 5 – конвекционный змеевик. Потоки: I – продукт на входе, II – продукт на выходе |

| Рис. 14. Конструкция цилиндрической печи типа КС: 1 – горелка, 2 – радиантный змеевик, 3 – конвекционный змеевик, 4 – каркас, 5– футеровка, 6 – воздухоподогреватель, 7 – шибер. Потоки: I – продукт на входе, II – продукт на выходе, III – дымовые газы |

| а | б | в |

Рис. 15. Схема конструкций каркасов трубчатых печей:

а – из простых балок, б – со стойками из балок и фермой для свода,

в – из ферм на шарнирных опорах

Металлический каркас – представляет собой пространственную раму, обрамляющую стены печи (рис. 15). Он несет нагрузку от веса трубных змеевиков, гарнитуры,

подвесного свода, кровли, а в печах новых конструкций – и от стен печи, поэтому конфигурация каркаса со опорными поверхностями стоек ответствует наружной форме печи. Каркас состоит из плоских рам или ферм, который устанавливаются на фундамент.

При больших размерах печей стойки каркаса крепятся к установочным плитам при помощи шарниров, что обеспечивает свободное восприятие температурных деформаций (рис.12 в). Нижние пояса ферм служат для подвешивания кирпичей свода и труб потолочного экрана. На верхние пояса устанавливают кровлю обычно из асбоцементных листов. К стойкам каркаса при помощи кронштейнов подвешивают трубы и кирпичи боковых стен. Все элементы стального каркаса вынесены из зоны высоких температур и защищены обмуровкой и тепловой изоляцией.

Составными элементами крайних ферм являются трубные решетки и ретурбендные камеры (рис. 16). На трубную решетку обоими концами опираются печные трубы со смонтированными на них ретурбендами-двойниками. При температурах до 800 оС решетки изготавливают из серого чугуна СЧ 21-40, при температурах до 1000 оС – из жаростойкого чугуна и при больших температурах – из жаропрочной стали. Решетки надежно крепятся к несущим элементам каркаса.

Ретурбендные камеры представляют собой стальные коробы с открывающимися

дверцами. Для сокращения тепловых потерь, а также предотвращения деформаций дверцы изнутри покрывают слоем теплоизоляции. Внутри этих камер расположены ре

Рис. 16. Узел ретурбендной камеры:

а – общий вид, б – трубная решетка.

1 – металлический каркас фермы, 2 – обрамляющие уголки камеры, 3 – изоляция дверцы, 4 – стальная обшивка изоляции, 5 – ретурбенд, 6 – камера, 7 – решетка, 8 – изоляция решетки, 9 – петля, 10 – печная труба, 11 – подвесной свод, 12 – дверца, 13 – запоры дверцы

турбенды – разъемные устройства для соединения труб печи в непрерывный змеевик (рис. 16). Герметизация труб осуществляется методом развальцовки. Конструкция ре-турбендов должна обеспечивать прочность и герметичность соединения труб печи, незначительное гидравлическое сопротивление, возможность вскрытия труб и их смены, доступность при очистке от коксовых отложений.

По конструкции ретурбенды могут быть различными, например, двухтрубными (рис. 17), угловыми и др. По способу изготовления различают литые и кованые. В литых ретурбендах пробки прижимают к гнезду при помощи нажимного болта и траверсы, вставленной в проушины корпуса.

Однако, ретурбенды сложны, не достаточно надежны в эксплуатации и вызывают повышенные гидравлические и тепловые потери. В настоящее время в действующих печах проводится постепенная замена этих соединений на более простые и надежные –

| Рис. 17. Двойник двухтрубный литой (ретурбенд): 1 – корпус, 2 – пробка, 3 – траверса, 4 – болт приварные двойники («калачи»). Для крепления трубных решеток конвекционной камеры, состоящей из отдельных секций (рис. 18, 19), по торцам печей устанавливают рамы, привариваемые к элементам ферм. Трубные решетки являются опорами конвекционных труб. Они (рис. 18) обычно изготавливаются из чугунного литья и в ряде случаев покрываются теплоизоляцией. Промежуточные трубные решетки конвекционной камеры для жестких темпера- турных условий отливают из стали 40Х9С2Л. |

| Рис. 18. Трубная решетка (крайние) конвекционной камеры Самая нижняя секция решетки устанавливается на фундамент, для чего она снабжается специальными лапами. Трубные решетки имеют выступы для увеличения площади опоры под трубы. В каждом отверстии под трубу имеется кольцевой паз, в который для уплотнения укладывается асбестовый шнур. Для предохранения решеток от прогорания их защищают изолирующим слоем, удерживаемым крючьями, приваренными к решетке или методом торкретирования раствором, состоящим из шамотного порошка, глины и изоляционного материала. |

| Рис. 19. Составная трубная решетка (промежуточная) конвекционной камеры: 1, 2 и 3 – верхняя, средняя и нижняя части, 4 – соединительная планка, 5 – основание Стены – они, как и вся обмуровка, обеспечивают герметизацию печи, а также образуют поверхности для размещения экранов радианных труб и отражение лучистой энергии. Они должны быть прочными в условиях высоких температур, герметичными и иметь низкую теплопроводность. В печах старых конструкций стены из- готавливают трехслойными: внутренний слой, подверженный воздействию высоких температур, выполнен из огнеупорного кирпича, средний – из изоляционного кирпича, наружный – из обыкновенного керамичес-кого кирпича повышенной прочности. Хотя общая толщина этих стен значительна (0,7 м и более), они не долговечны, сравнительно быстро расслаиваются и разрушаются. |

Более просты и надежны однослойные стены, выполненные из огнеупорного кирпича на растворе из огнеупорной глины и шамотного порошка. Стены современных печей имеют блочную конструкцию, то есть их собирают из огнеупорных блоков разнообразной формы. Эти блоки собирают на болтах и стержнях, прикрепленных к каркасу печи. Блоки имеют выступы и впадины (шип-паз) поэтому обмуровка не требует раствора. Поэтому блоки легко воспринимают тепловые деформации и компенсируют их в пределах зазоров. Толщина таких стен до 250 мм.

Вертикальные стены печей беспламенного горения полностью или частично составлены из керамических панелей этих горелок. Уплотнением между горелками служит

асбестовый шнур или прокладка.

В отдельных случаях применяются печи с монолитной обмуровкой из жаропрочного бетона. Они характеризуются простотой и низкой стоимостью. Однако их жаропрочность полностью не изучена.

Долговечность кладки при прочих равных условиях обеспечивается качеством заполнения температурных швов (рис. 20).

а б в

а б в

| Рис. 20. Температурные швы в обмуровке печи: а – на прямом участке, б – на углу кладки, в – на сопряжении с перевальной стенкой |

Ширину температурных швов устанавливают из расчета 5 – 6 мм на один погонный метр шамотной кладки. Диаметр укладываемого в шов асбестового шнура должен быть больше ширины шва минимум на 5 мм.

Нижнюю часть (под) печи выкладывают из трех слоев: нижний слой из простого кирпича на бетонную постель без раствора; второй слой – из простого кирпича на цементно-глиняном растворе и третий (самый верхний) – из огнеупорного кирпича, положенного на ребро, с шамотно-глиняным раствором.

Трубные змеевики.Они состоят из отдельных прямых бесшовных труб длиной от 6 до 18 м и диаметром 60 – 219 мм. Наиболее часто используют трубы диаметром 102, 127 и 152 мм. Эти трубы соединяют последовательно в змеевик печными двойниками различных конструкций (разборные и сварные) (рис. 21). Разборные двойники (ретурбенды) применяют при температурах до 560 оС, когда необходима механическая чистка внутренних стенок труб от отложений кокса. Из-за их малой надежности, сложности и других недостатков в последнее время все больше используются неразборные двойники. Ввиду малого расстояния между трубами их нельзя изготавливать методом гибки. Их получают методом протяжки труб или сваркой штампованных половин.

Чистка неразборных трубных змеевиков от коксовых отложений может осуществляться несколькими методами. Наиболее эффективным из них считается метод паровоздушного выжига. Для этого в трубы подают воздух, разбавленный водяным паром в соотношении один к десяти. Во избежание их прогара процесс проводят в строго конт- ролируемых температурных условиях.

Рис. 21. Продуктовый змеевик:

1 – калач сварной, 2 – секция, 3 – калач сварной с фланцем, 4 – секция,

5 – двойник печной нормальный двухтрубный, 6 – двойник печной угловой

Материал труб выбирают в зависимости от температурного режима и коррозионных свойств сырья. Трубы из углеродистой стали можно применять только в неагрес-

сивных средах. Сталь 10 и сталь 20 применяется до 450 ºС. Легированные стали Х8, Х5Н, Х5МУ, 15Х, 5БФ, 12Х8ВФ, Х9М, Х13М1 – до 550 ºС. Жаропрочные стали

12Х18Н10Т, 10Х23Н18 – при температуре более 550 ºС. В целях экономии часто на различных участках печи трубы изготавливают из разных сталей. На входе сырья, где тем-

пература минимальная, используют менее ценные сорта сталей. По мере движения сырья в печи и подъема его температуры применяют более жаростойкие стали. Наибольшая коррозия наблюдается при переработке сернистой нефти, а также нефтей, содержащих хлориды металлов.

Гарнитура печей.К гарнитуре трубчатых печей относят регистры для регулирования потока воздуха, смотровые окна для наблюдения за факелом и состоянием внешней поверхности радиантных труб, лазы для проникновения в печь при ремонте, взрыв-

ные окна для выпуска газов в случае возникновения «хлопка» в печи, подвески, крон-

штейны, лежаки и другие элементы.

Для предохранения радиантных труб от провисания устанавливают трубные подвески (рис. 22, 23). По конструкции их подразделяют на подвески открытого (рис. 22 а) и закрытого (рис. 22 б) типов. Подвески закрытого типа более надежно удерживают трубы, однако, в случае их замены необходимо вырезать трубы.

| Рис. 22. Подвески для труб радиантного змеевика: а – открытого типа, б – закрытого типа |

| Рис. 23. Узел крепления подвесок для труб |

| Рис. 24. Подвеска для кирпича |

| Рис. 25. Узел свода печи |

Число рядов этих деталей зависит от веса и длины трубы и условий их эксплуатации. Трубные подвески работают при высоких температурах (до 1000 0С), поэтому для их отливки используют только высоколегированные жаропрочные стали 30Х24Н12СЛ и 25Х23Н7СЛ.

Для сборки и удержания блоков футеровки применяются различные подвески, крючья, кронштейны. Они находятся вне зоны высоких температур и поэтому выполняются из обычной стали. Люки и крышки изготавливают из чугунов.

Для сборки и удержания блоков футеровки применяются различные подвески, крючья, кронштейны. Они находятся вне зоны высоких температур и поэтому выполняются из обычной стали. Люки и крышки изготавливают из чугунов.

Для поддержания горизонтального и наклонного сводов трубчатых печей, а также подвесных боковых стен из кирпичей применяют подвески (рис. 24, 25) и кронштейны (рис. 26), прикрепленные к балкам каркаса печи.

Рис. 26. Узел стены из подвесного кирпича:

1 – температурный шов

Подвески и кронштейны для кирпича находятся вне зоны нагрева, поэтому их отливают из чугуна.

Оборудование для сжигания топлива.К нему относятся форсунки и горелки, предназначенные, соответственно, для сжигания жидкого и газообразного топлива. Конструкции их должны обеспечивать хорошее распыливание и смешение топлива с воздухом, а также полное сгорание топлива при минимальном избытке воздуха. Для распыливания жидкого топлива используют водяной пар, сжатый воздух или применяют механический способ. В последнем случае требуется фильтрование топлива и создание высокого давления в топливной линии. В трубчатых печах, в основном, применяют форсунки с паровым и воздушным распыливанием жидкого топлива. Распыливание паром связано с большим расходом водяного пара (до 0,6 кг на 1 кг топлива). Распыливание воздухом более экономично и способствует снижению уровня шума, характерного для форсунок с паровым распылом.

В современных печах часто применяют комбинированные горелки, пригодные для работы, как на жидком, так и газовом топливах. Одна из таких горелок с паровым распыливанием топлива приведена на рис. 27.

| Рис. 27. Форсунка газомазутная: 1 – корпус газовый, 2 – трубка распределительная, 3 – завихритель воздуха, 4 – корпус воздушный, 5 – труба наружная, 6 – головка газомазутная, 7 – труба внутренняя, 8 – вентиль, 9 – диффузор, 10, 11 – шиберы. I – воздух от вентилятора, II – мазут, III – водяной пар, IV – воздух из атмосферы |

Она состоит из трех частей: газовой, жидкостной и воздушной. Газовая часть представляет собой газовый корпус 1, который включает газовый коллектор, выполнен-

ный заодно с регистром атмосферного воздуха и, распределительные трубки 2 для ввода газа в топку. Воздушная часть состоит из корпуса 4, завихрителя 3, шибера 10 на газо-

вом коллекторе. Жидкостная часть – мазутная форсунка состоит из паромазутной голов-

ки 6, внутренней трубы 7, заканчивающейся диффузором 9. Подачу мазута регулируют

вентилем 8.

Горелка работает следующим образом. Первичный воздух от вентилятора подает-

ся через завихритель 3, подхватывает и завихряет мазутную смесь. Вторичный атмосферный воздух для горения поступает через окна регистра в передней цилиндрической части газового корпуса и окна на конической поверхности газового коллектора. Количе-

ство вторичного воздуха регулируют шибером на газовом коллекторе и шибером, который перемещается внутри регистра.

Жидкое топливо может распыляться низконапорным воздухом от вентилятора, а также водяным паром или сжатым компрессором воздухом, подаваемым во внутреннюю трубу форсунки. При работе на газовом топливе может быть использован воздух, как от вентилятора, так и атмосферный. Горелка может работать также одновременно на жидком и газовом топливах. Тепловая мощность горелки 2,3 МВт.

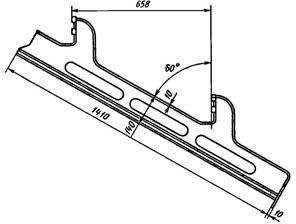

Удобными и высокоэффективными являются беспламенные панельные горелки

(рис. 28, 29), обеспечивающие полное сгорание топливного газа при малом коэффици- енте избытка воздуха благодаря высокой температуре в зоне горения.

| Рис. 28. Схема беспламенной панельной горелки: 1 – трубопровод для подвода газообразного топлива, 2 – заслонка, 3 – распылитель, 4 – смеситель, 5 – отбойник, 6 – трубка, 7 – керамический блок, 8 – теплоизоляция, 9 – корпус (короб) |

| Рис. 29 . Беспламенная панельная горелка (разрез): 1 – короб, 2 – смеситель, 3 – сопло, 4 – заслонка, 5 – патрубок, 6 – призмы керамические, 7 – теплоизоляция, 8 – болт, 9 – гайка, 10 – диатомитовая крошка, 11 – шнур асбестовый |

Горелка (рис. 28) имеет распределительный короб 1, в переднюю часть, которого

вварены трубки для выхода газовоздушной смеси. На свободные концы трубок надеты керамические призмы 6, каждая с четырьмя цилиндро-коническими туннелями

Призмы образуют квадратную керамическую панель размерами 500 х 500 или 605 х 605 мм, служащую при горении газа аккумулятором и излучателем теплоты. Между призмами и стенкой короба расположен слой теплоизоляции 7 из диатомитовой крошки. К задней стенке короба 1 прикреплен инжекторный смеситель газа с воздухом, снабженный соплом 3 и заслонкой 4.

Газ поступает в сопло 3 из патрубка 5. Выходя из сопла с высокой скоростью, газ инжектирует из атмосферы необходимое количество воздуха. Газовоздушная смесь, образующаяся в смесителе 2, обтекает отбойник, поступает в короб1,откуда распределя- ется по трубкам горелки.

Сгорание смеси происходит и в основном завершается в туннелях керамических элементов, куда смесь поступает из трубок. Для того, чтобы пламя из туннелей не проскакивало внутрь коробаскорость газовоздушной смеси в распределительных трубках не должна быть меньше скорости распространения пламени. В туннелях, благодаря их конической форме, обеспечивается равенство этих скоростей, что является условием нормальной работы горелок. Горелки соединены между собой болтами 8 с гайками 9, образуя излучающие стены печей. Зазоры между горелками заполняются диатомитовой крошкой 10 и уплотняются асбестовым шнуром 11.

Теплопроизводительность горелок регулируют изменением подачи газа в коллектор, к которому подключен данный ряд горелок. Необходимое для горения количество воздуха устанавливают заслонкой 4 индивидуально для каждой горелки. Для газа заданного состава такая регулировка необходима только при пуске печи, так как конструкция инжекционного смесителя обеспечивает практически постоянное соотношение количе-

ства газа и воздуха в пределах изменения тепловой производительности горелки примерно в два раза.

Во время работы горелки поверхность керамики раскаляется до 1200 – 1400 ºС и интенсивно излучает тепло. Благодаря высокой равномерности излучения тепла, достигается повышенная теплонапряженность труб и ее можно поднимать до 50 – 100 кВт/м2. Однако такие горелки могут применяться только для сжигания газообразного топлива.

Дымовые трубы и дымоходы. Они служат для создания тяги и для рассеивания продуктов сгорания. Диаметр трубы должен обеспечивать скорость газов в них не более 4 – 6 м/с. Разрежение в топке создаваемое дымовой трубой должно составлять 15 – 20 мм вод. ст. При меньшем разрежении не обеспечиваются санитарные условия труда, при большем возрастают подсосы атмосферного воздуха в печь и уменьшается ее КПД. Обычно дымовые трубы изготавливают из Ст. 3, нижнюю часть футеруют огнеупорным

кирпичом. Высота трубы обычно составляет 10 – 15 м. Более современными являются

железобетонные трубы. Дымовые трубы соединены с трубчатой печью при помощи дымохода (борова). Они выкладываются обычно из кирпича или железобетонных блоков.

Пароперегреватели и рекуператоры тепла. Они устанавливаются в борове печи для максимального использования тепла дымовых газов. Для повышения КПД печи тепло дымовых газов используют также для подогрева подаваемого в них воздуха (при нагреве воздуха до 120 ºС требуемый расход топлива снижается до 15%). Для этого служат рекуператоры.