Резиновые уплотнительные кольца необходимо менять после каждой технологической операции.

Техническое обслуживание пакера заключается в его разборке, очистке от загрязнений, ревизии, замене вышедших из строя деталей и сборке.

Техническое обслуживание пакера проводить после каждого извлечения из скважины.

В основном, пакерные эластомеры подвергаются воздействию повышенных температур. С увеличением температуры выше температуры стеклования, эластомеры теряют прочность, в то время, как эластичность повышается. Но в забойных условиях пакер подвергается не только температурному воздейcтвию, но и воздейcтвию различних жидкостей и химикатов. Такое воздействие вкупе с температурой может вызвать химические изменения эластомеров, которые моментальны и необратимы. Кроме того, при одновременном воздействии температуры, давления и, например, сероводорода, нитрильные резины становятся, наоборот, очень хрупкими, теряют эластичность и другие качества резины.

Рис. 6 Уплотнительные элементы пакера .

Большинство уплотнительных элементов серийных пакеров представляют собой толстостенный резиновый (полимерный) пустотелый цилиндр относительно короткой длины. Для каждого внутреннего диаметра обсадной трубы (скважины) требуется свой уплотнительный элемент.

Рис. 5 ПРЗ - пробка разбуриваемая заливочная.

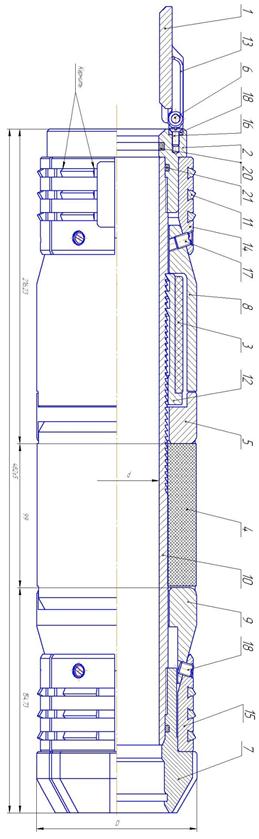

Рис. 4 Пакер ПР-120 (ИУГ и ПРЗ в сборе).

Тип пакера наружный диаметр при исполнении

пакера до 150 ˚С

Предназначен для:

- герметичного перекрытия кольцевого пространства между пробкой и обсадной колонной при заливочных работах;

- удерживания перепада давления под пробкой и, при необходимости, удерживания перепада давления над пробкой, то есть может использоваться как мостовая.

Пробка обеспечивает герметизацию эксплуатационной колонны при перепаде давления до 35 МПа и применяется в скважинах с максимальной температурой рабочей среды до плюс 100 ˚С.

По отдельному заказу пакер изготовляется термостойкого исполнения (температура рабочей среды до плюс 150 ˚С).

Инструмент (ИУГ) предназначен для:

- транспортировки пробки в заданный интервал;

- установки пробки в заданном интервале;

- закачки в скважину тампонажного материала при РИР.

1 – ИУГ - инструмент установочный гидравлический;

2 – ПРЗ - пробка разбуриваемая заливочная.

| Позиция | Наименование | Кол.-во |

| Клапан | ||

| Корпус | ||

| Втулка резиновая | ||

| Элемент уплотнительный | ||

| Втулка | ||

| Пружина | ||

| Опора | ||

| Конус | ||

| Конус | ||

| Шток | ||

| Зуб | ||

| Собачка | ||

| Пружина | ||

| Плашка | ||

| Плашка | ||

| Винт | ||

| Винт | ||

| Вилка | ||

| Винт | ||

| Кольцо | ||

| Кольцо |

Основные технические характеристики представлены в таблице 7.

Таблица 7 - Основные технические характеристики

| Наименование параметра, единица измерения | Значение для пробки типа | ||||||||

| ПР3-114-01 | ПР3-120-01 | ПР3-140-01 | ПР3-148-01 | ||||||

| Обсадная колонна, мм | Условный диаметр | ||||||||

| Толщина стенок | 6,2-9,2 | 9,5-10,7 | 6,2-7,0 | 6,5-9,5 | 7,3-10,6 | 12,7-15,0 | 5,9-11,5 | ||

| Максимальный перепад давления на пакер, МПа | |||||||||

| Диаметр проходного канала, мм, не менее | |||||||||

| Масса, кг | |||||||||

| Давление среза винтов, МПа нижней плашки верхней плашки седла | 6…9 16…18 22…25 | ||||||||

| Осевое усилие отсоединения пробки от инструмента, т | 5…7 | ||||||||

| Температура рабочей среды, оС | 100 (150*) | ||||||||

| Сбрасываемый шарик | 40-40-95Х18Ш | 47,625-40-95Х18Ш | |||||||

| Габаритные размеры, мм: 1) наружный диаметр 2) длина | |||||||||

| Давление, необходимое для пакеровки, МПа | 22…25 | ||||||||

| Инструмент установочный | ИУГ-114 | ИУГ-140 | |||||||

| *Изготовляется по специальному заказу | |||||||||

Пакер должен спускаться в прошаблонированную скважину. Диаметр шаблона должен быть не менее чем на 2 мм больше диаметра пакера, длина не менее 3,5 метра. Шаблонирование должно быть проведено не менее 5 метров ниже места установки пакера.

Инструмент, соединённый с пробкой шариковым замком, спускается в скважину в устанавливаемый интервал. После промывки скважины и закачки в НКТ расчѐтной технологической жидкости сбрасывают шарик, который садится на седло, перекрывая циркуляцию в НКТ. Создавая расчётное давление – далее своими словами. (см. таблицу 7), срезают винты 20, приводящие инструмент ИУГ в рабочее состояние, срезают винты 19, затем винты 11, сжимая одновременно уплотнительный элемент 16 на пробке. После посадки пробки созданием расчѐтного давления в НКТ срезают винты 20, удерживающие седло 14, которое падает в корзину 18 вместе с шариками 16 и 13. При этом происходит разъединение пробки от инструмента, открывается проходной канал для закачки тампонажного материала через полость штока 2 с адаптером 12 и радиальные каналы корзины 18.

С целью получения циркуляции над пробкой необходимо приподнять ин-струмент ИУГ относительно установленной пробки до упора в ограничительное кольцо 17, при этом допустимое усилие натяжения колонны НКТ сверх собствен-ного веса подвески не должно превышать 2 тонн.

После заливки поднимают НКТ вместе с инструментом, при этом срезаются винты 20 кольца 17. Далее кольцо 17 и пробка 24 перемещаются в опору 21, закрывая канал пробки снизу, при этом срезаются винты 20 пробки, а пружинное кольцо 22 стопорит пробку от осевого перемещения.

Далее при подъеме НКТ тарельчатый клапан 1 закрывает канал пробки сверху.

Инструмент ИУГ поднять вверх не менее 5 м с учетом вытяжки НКТ, при этом клапан закрывающий пробку сверху, закроется, что позволит вести ремонтные работы в надпакерном интервале скважины без ожидания затвердевания цементного раствора под пробкой.

ЗАПРЕЩАЕТСЯ повторный спуск оборудования без ревизии.

Уплотнительные элементы пакера.

С целью герметизации затрубного пространства пакер оснащается системой эластичных уплотнительных манжет разной конфигурации. Наружный диаметр любой манжеты в транспортном (необжатом) положении на 10÷30мм меньше внутреннего диаметра обсадной трубы, в которой установлен пакер. Прикрепляясь к телу пакера манжета под действием давления, плотно герметизирует открытую площадь, которая составляет разницу между диаметром пакера и диаметром скважины. Процесс разобщения производится механическим, гидравлическим и гидромеханическим воздействием на резиновый пакерующий элемент, увеличивающий при этом диаметральный габарит. Пакер можно оставлять в скважине без труб, так как благодаря заякорению плашек верхнего гидравлического и нижнего механического якорей пакер способен воспринимать перепады давления, направленного как вверх, так и вниз.

return false">ссылка скрытаФункциональность и надежность современного погружного нефтедобывающего оборудования во многом определяется работоспособностью уплотнительных элементов, являющихся основным рабочим узлом пакера. Уплотнительные манжеты проявляют высокую устойчивость при эксплуатации в таких рабочих средах, как нефть, газ, вода, H2S (до 6%), сохраняют стабильность при рабочем давлении до 70МПа и регулярном воздействии температур от -5°C до 120÷150°C.

Решение задачи надёжного разобщения интервалов скважины не должно вступать в противоречие с необходимостью безаварийного извлечения внутрискважинного инструмента, что обеспечивается, в свою очередь, способностью уплотнителя сохранять первоначальную форму после снятия нагрузок и возвращаться в транспортное положение за счёт упругих свойств материала, из которого он изготовлен.

Практика показывает, что свыше 75% отказов прямо или косвенно связано с различными видами разрушений или неприемлемого изменения физических и механических свойств резиновых элементов. Отказы резинотехнических изделий, приводит не только к снижению рентабельности добычи и транспортировке нефти, но и к авариям, прямые убытки от которых, в десятки раз выше стоимости самого оборудования. Поэтому к резинотехническим изделиям, комплектующим нефтедобывающее оборудование, предъявляются очень жесткие требования по твердости, накоплению остаточной деформации сжатия, стойкости к рабочей среде.

При работе в скважине резиновый элемент может частично или полностью разрушиться. Это в основном происходит из-за перегрузки пакера - передачи на него большей сжимающей нагрузки, чем допустимая. На разрушение резинового уплотнителя также влияют забойная температура и природный газ, вступающий во взаимодействие с резиной пакера.

Недостатки резиновых элементов: меньшая долговечность, чем стальных; вследствие структурных изменений, ускоряемых внешними воздействиями и нагреванием при переменных деформациях, резина постепенно теряет свою прочность и упругие свойства;

Работоспособность резинового элемента и значения напряжений, возникающих при эксплуатации, зависят от конфигурации изделия - его размеров, формы, наличия в нем микродефектов, от механических свойств материала, от нагрузок, скорости их приложения, от температуры и пр.

При изготовлении таких толстостенных резиновых цилиндров зачастую внутри образуются пустоты и трещины, выявить которые практически невозможно (выявляются после разрезания использованных пакеров). Это явно дефектные уплотнительные элементы. Для приведения в действие уплотнительных элементов (двух-четырёх в составе одного пакера) необходимо их «раздавить», придав элементам бочкообразность, т.о. резина упирается в осадную колонну и герметизирует (перекрывает) скважину. Для выполнения этой операции требуется приложить усилие - до 60 кН со стороны бурильной или насосно-компрессорной колонны.

После использования пакера в скважине при повышенных давлениях (30-50 МПа) на нем появляются выкрашивания резины, причиной которых является затекание резины в уплотняемый зазор (рассказать по ПРО).

а) б)

Исходя из геологических условий районов массового бурения на нефть к уплотнительным элементам предъявляются следующие основные требования: работоспособность при перепадах давлениия до 70 МПа; длительное разобщение пластов в условиях воздействия пластовой нефти, нефтяных газов, минерализованных вод при температуре до 150°С, стойкость к истиранию (решающее влияние на реальную (физическую) прочность оказывают поверхностные дефекты в виде микротрещин. Именно они в состоянии понизить прочность по сравнению с теоретической в сотни раз).

Элементы всех пакеров производятся из эластомеров. Под этим термином понимают полимеры, обладающие в диапазоне эксплуатации высокоэластичными свойствами. Pезиной или эластомером называют любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину (эластомерная нить), и, что существенно, возвращаться к исходному размеру, когда нагрузка снята. Эластомеры обладают низкими температурами стеклования. Температура стеклования — температура, при которой полимер переходит при охлаждении из высокоэластичного в вязкотекучее состояние или из вязкотекучего в стеклообразное состояние (что и определяет требования по хранению уплотнительных элементов на складе при температуре от 0 до плюс 25 ˚С, допускается хранение пакера и запасных уплотнительных элементов при температуре не ниже минус 25 ˚С при условии отсутствия деформации и ударных нагрузок, а также выдержке пакера и уплотнительных элементов не менее 24 часов при комнатной температуре перед использованием.). Температура стеклования определяется химическим составом и строением цепи полимера.

По истечении срока службы и при повреждении резинового элемента он может быть заменен новым, причем металлические детали остаются годными для дальнейшего использования.

Техническое обслуживание пакеров

Уплотнительные элементы требуют очень тщательного осмотра после разборки пакера. При наличии механических повреждений или увеличении наружного диаметра уплотнительного элемента больше наружного диаметра пакера, его необходимо заменить.

После сборки пакер проверить на герметичность. Для этого внутренний объём пакера полностью заполнить рабочей жидкостью (водой или маслом), после чего в гидравлический якорь ввинтить переходник, имеющий проходное отверстие и коническую резьбу для присоединения к нему гидравлического рукава от насоса. На гидравлический якорь надеть отрезок трубы соответствующего внутреннего диаметра (согласно таблицы 1) с толщиной стенки не менее 7 мм. Создать внутри пакера давление до 20 МПа (200 кгс/см2) и выдержать в течение 10 мин. Пакер считается выдержавшим испытание и пригодным к проведению технологических операций в скважине, если в течение времени выдержки не произошло падение давления и не обнаружен выход рабочей жидкости наружу пакера. По окончании проверки на герметичность слить рабочую жидкость из внутреннего объёма пакера.

Транспортирование пакеров

Пакер в таре предприятия-изготовителя разрешается транспортировать любым видом транспорта, позволяющим перевозить длинномерный груз, с учётом правил перевозки грузов, действующих на транспорте соответствующего вида.

При перевозке пакера должны быть приняты меры, обеспечивающие сохранность пакера и его товарного вида. Резьбовая часть штока и пр. должна быть защищена пластиковыми защитными колпачками. Особое внимание обращать на сохранность поверхности уплотнительных элементов и кодового паза.

ЗАПРЕЩАЕТСЯ транспортировать пакер волоком, сбрасывать и ударять при погрузочно-разгрузочных работах.

Хранение пакеров

Пакер и уплотнительные элементы должны храниться в заводской упаковке в закрытом помещении с естественной вентиляцией при температуре от 0˚С до плюс 25 ˚С. Уплотнительные элементы размещать на стеллажах в условиях, исключающих их деформацию и повреждение. Не реже, чем раз в 6 месяцев пакер должен подвергаться осмотру. Обнаруженные очаги коррозии необходимо зачистить и покрыть консервационным маслом К-17 ГОСТ 10877-76 или другой смазкой, антикоррозийные свойства которой не ниже, чем у смазки К-17.

Допускается хранение пакера и запасных уплотнительных элементов при температуре не ниже минус 25 ˚С при условии отсутствия деформации и ударных нагрузок, а также выдержке пакера и уплотнительных элементов не менее 24 часов при комнатной температуре перед ремонтом или использованием. Пакер и уплотнительные элементы должны быть защищены от воздействия прямых солнечных и тепловых лучей, и находиться не ближе 1 м от отопительных приборов.

В период подготовки к спуску в скважину, на кустовой площадке, пакер должен храниться на стеллажах или в таре предприятия-изготовителя в укрытии, защищённом от воздействия солнечных лучей при температуре не ниже минус 10˚С.

Приложение: СПЕЦПЛАН НА ПРОИЗВОДСТВО РАБОТ