Методические указания

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ

ФГОУ ВПО «Курганская государственная сельскохозяйственная академия имени Т.С.Мальцева»

Кафедра архитектуры и графики

ИНЖЕНЕРНАЯ ГРАФИКА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ И КОНТРОЛЬНЫЕ ЗАДАНИЯ

ДЛЯ СТУДЕНТОВ-ЗАОЧНИКОВ

ОБУЧАЮЩИХСЯ ПО НАПРАВЛЕНИЮ «АГРОИНЖЕНИРИЯ»

Контрольная работа № 2

КГСХА – 2012

Введение

Контрольная работа № 2 по инженерной графике состоит из 8-9 листов.

Задачи контрольной работы выбираются по индивидуальным вариантам. Вариант должен соответствовать последней цифре шифра – номера студенческого билета. Например, если шифр 010478, студент выполняет вариант 8.

Лист 1 – это титульный лист контрольной работы, который необходимо выполнить в соответствии с рисунком 1 (студенты, обучающиеся по ускоренной программе должны в скобках после специальности указать «ускоренное обучение»). Титульный лист, также как и все листы контрольной работы оформляется рамкой (20 мм от левого края листа, с других сторон по 5 мм).

Рисунок 1 – Пример оформления титульного листа контрольной работы

Рисунок 2 – Основная надпись

Тема 1

Формат А3. Основная надпись в соответствии с рисунком 2. Выполнить три задачи на изображение резьбовых изделий. Пример оформления листа см. на рисунке 3.

Прежде чем выполнять этот лист необходимо познакомиться с терминологией, изображением и обозначением резьбы, разновидностью крепежных изделий. Такая информация приведена в приложении 1 данных методических указаний.

Задача 1. Вычертить болт, гайку, шайбу по их действительным размерам, которые следует взять из соответствующих стандартов.

Указания к выполнению задачи 1.Варианты заданий даны в таблице 1. На изображениях должны быть полностью указаны размеры деталей, над изображениями надписать соответствующие условные обозначения или другие поясняющие надписи, как это сделано на рисунке 3.

В таблице 1 для крепежных деталей не указано исполнение, поэтому принять для всех деталей исполнение 1.

Таблица 1

| № вар. | Резьба | Длина болта, мм | Длина шпильки, мм | ГОСТ | |||

| болта | шпильки | гайки | шайбы | ||||

| М16 | 7798-70 | 22036-76 | 5915-70 | 11371-78 | |||

| М18 | 7796-70 | 22034-76 | 15521-70 | 6402-70 | |||

| М20 | 7805-70 | 22032-76 | 5927-70 | 11371-78 | |||

| М24 | 7798-70 | 22036-76 | 5915-70 | 6402-70 | |||

| М16х1,5 | 7796-70 | 22038-76 | 15521-70 | 11371-78 | |||

| М16х1,5 | 7805-70 | 22040-76 | 5927-70 | 6402-70 | |||

| М20х1,5 | 7805-70 | 22032-76 | 5927-70 | 6402-70 | |||

| М24х1,5 | 7798-70 | 22034-76 | 5915-70 | 11371-78 | |||

| М20 | 7796-70 | 22034-76 | 15521-70 | 11371-78 | |||

| М18х1,5 | 7798-70 | 22040-76 | 5915-70 | 6402-70 |

Задача 2.Вычертить упрощенное изображение деталей задачи 1 в сборе (упрощенное изображение болтового соединения).

Указания к выполнению задачи 2.Варианты заданий даны в таблице 1. На изображении болтового соединения должны быть указаны только те размеры, которые нанесены на рисунке 3, не забыть про поясняющие надписи.

При выполнении упрощенного изображения болтового соединения руководствоваться рисунком 4.

Если шайба пружинная, то обращаться к ГОСТ 2.315-68 (ЕСКД. Изображения упрощенные и условные крепежных деталей).

Размеры фасок, выполняемых на резьбовом конце болта взять из ГОСТ 10549-80.

Рисунок 4

Задача 3. Вычертить гнездо под резьбу, гнездо с резьбой, шпильку отдельно и шпильку в сборе с гайкой и шайбой по действительным размерам, которые следует взять из соответствующих стандартов согласно своему варианту (таблица 1).

Указания к выполнению задачи 3.На изображении шпилечного соединения должны быть указаны только те размеры, которые нанесены на рисунке 3, не забыть про поясняющие надписи.

Диаметр сверленого отверстия (гнезда) под резьбу брать или из ГОСТ 19257-73 (для поля допуска 6Н), или принять условно равным приблизительно 0,85d; глубину гнезда определить как сумму длины резьбы посадочного конца шпильки, величины недореза (сбега, равного двум шагам, недовода, равного двум шагам) плюс два шага полного профиля резьбы.

Длину посадочного конца шпильки выбрать из таблицы 2 приложения 1 методических указаний в соответствии с ГОСТом на шпильку.

Если шайба пружинная, то обращаться к ГОСТ 2.315-68 (ЕСКД. Изображения упрощенные и условные крепежных деталей).

Размеры фасок, выполняемых на резьбовых концах шпильки взять из ГОСТ 10549-80.

Примечание.При заполнении основной надписи, в строке «Лист» указать «Лист 2».

Тема 2

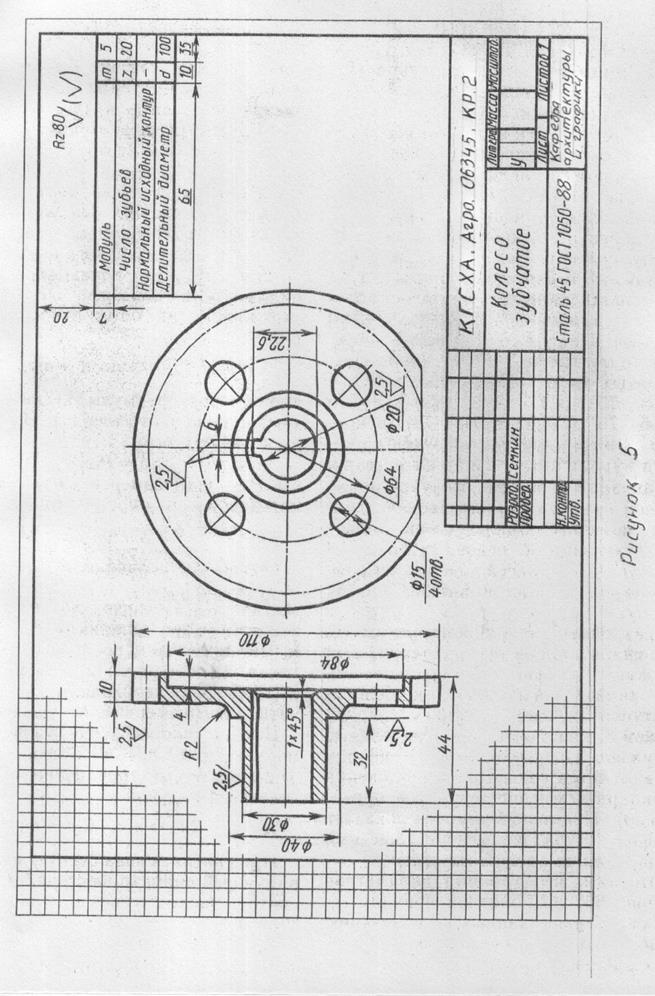

Задача.Выполнить эскиз зубчатого колеса. Эскиз выполняется на бумаге в клетку формата А3(А4), допускается склеивание листов бумаги, вырванных из тетради, при склеивании следить за совпадением линий сетки.

Задание для выполнения эскиза студент выбирает самостоятельно.

В учебной практике под эскизом подразумеваются конструкторские документы, выполняемые : 1) от руки, т.е. без применения чертежных инструментов, 2) в глазомерном масштабе , т.е. без соблюдения масштаба из числа установленных ГОСТ 2.302- 68 ( СТ СЭВ 1181-78), сохраняется только приблизительная пропорциональность между элементами детали. При этом полностью соблюдаются все остальные требования стандартов ЕСКД.

Указания по выполнению задания. Чертежи зубчатых колес выполняют условно по ГОСТ 2.402-68 (СТ СЭВ 286-76). Правила выполнения чертежей зубчатых колес в полном объеме могут быть изучены только в курсах деталей машин и теории механизмов и машин. В курсе инженерной графики студент-заочник должен получить только самое общее представление об основных параметрах зубчатого колеса – шаге, модуле, диаметрах вершин и впадин зубьев, делительном диаметре.

При выполнении эскиза зубчатого колеса в качестве основного изображения берут обычно фронтальный разрез, который дополняется видом слева или контуром отверстия со шпоночным пазом. Выполняя разрез, учесть, что зубья всегда показывают незаштрихованными. На плоскости, перпендикулярной оси зубчатого колеса, зубья изображают условно: сплошной основной линией показывают окружность выступов зубьев, штрихпунктирной тонкой – делительную окружность, тонкой линией – окружность впадин зубьев. Если необходимо показать направление зубьев колеса, то по изображению поверхности зубьев вблизи оси наносят три сплошные тонкие линии с соответствующим наклоном. В верхнем правом углу чертежа выполняется таблица параметров зубчатого колеса. При выполнении учебных чертежей в таблицу заносят только значения модуля m и числа зубьев Z. Размер граф этой таблицы, а так же размеры, определяющие расположение таблицы на поле чертежа, приведены на рисунке 5.

Последовательность выполнения эскиза зубчатого колеса.

1. Проанализировать форму зубчатого колеса, выявить его особенности.

2. Определить, какие изображения необходимо выполнить на эскизе, чтобы отразить основную форму и размеры детали.

3. Глазомерно определить пропорциональность частей детали, наметить на формате положения осей детали и расположение изображений.

4. Подсчитать количество зубьев колеса Z.

5. Определить диаметр окружности выступов da с помощью измерительных инструментов.

6. Определить модуль по формуле m=da

Z+2

7. Выбрать в справочнике стандартное значение модуля, ближайшее к полученному. ГОСТ 9563-60 устанавливает 2 ряда модулей ( первый ряд считается предпочтительным):

1 ряд: 0,05; 0,06; 0,08; 0,1; 0,12: 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100;

2 ряд:0,055; 0,07; 0,09; 0,11; 0,14; 0,18; 0,22; 0,28; 0,35; 0,45; 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22: 28; 36; 45; 55; 70; 90.

8. Выполнить эскиз, соблюдая пропорциональность частей детали, убедиться в правильности изображения и обвести линии контура, придав им толщину 0,8 – 1 мм, заштриховать разрез.

9. Нанести размерные и выносные линии, как бы мысленно изготовляя деталь. Помнить, что минимальное расстояние между первой размерной линией и контуром детали 10 мм, между параллельными линиями 7 – 10 мм.

10. Подсчитать размеры диаметров d=mZ, da=m(Z+2), df=m(Z-2,5), где d – диаметр делительной окружности, df – диаметр окружности впадин, используя стандартное значение модуля m.

11. Остальные размеры детали получают измерением.

12. Нанести необходимые размеры на эскиз.

13. Заполнить основную подпись, таблицу параметров.

14. Указать материал детали, его марку и ГОСТ, например: Сталь 45 ГОСТ 1050 – 88.

Эскиз зубчатого колеса оформить так, как показано на рисунке 5.

Тема 3

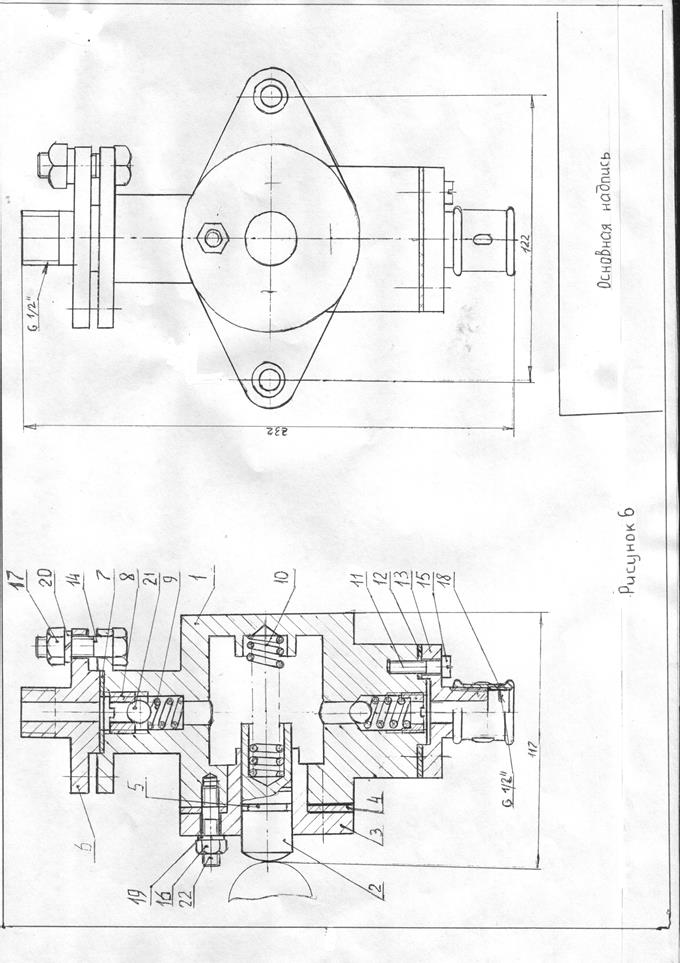

Задача:Выполнение сборочного чертежа машиностроительного изделия.

Деталирование сборочного чертежа.

Задание по теме: 1) Выбрать стандартные изделия по указанным в варианте ГОСТам , рассчитать рабочие длины болта, шпильки, винта, шплинта; 2) выполнить сборочный чертеж; 3) заполнить спецификацию; 4)выполнить рабочие чертежи деталей по сборочному чертежу; 5) выполнить аксонометрическое изображение детали с вырезом ¼ части.

Перед выполнением работы студент рассчитывает коэффициент искажения изображения. С этой целью на чертеже найти любой указанный размер, а затем измерить линейкой его фактический размер.

Например: размер, указанный на чертеже А = 180 мм, его реальный размер Ар = 94 мм , тогда коэффициент искажения Ки = А/Ар = 180/94 = 1,91 (результат округлить до сотых).

Для выполнения чертежа в масштабе 1:1 каждый замеренный размер умножается на Ки .

Указания по выполнению задания:

1) Ознакомиться с назначением, устройством и принципом действия изделия, изображенного на чертеже. Задание на выполнение расчетов взять из методических указаний в варианте. Варианты заданий даны в таблице 3.

2) Рассчитать рабочую длину болта L. Рабочей длиной болта считается длина стержня без головки,рассчитывается она по формуле:L= Hдет+S+Hг +3P, где Ндет – толщина соединяемых деталей, которая берется с чертежа с учетом

коэффициента искажения изображения;

S- толщина шайбы, которая выбирается по ГОСТу в зависимости от диаметра

резьбы болта d;

Нг – высота гайки, выбирается по ГОСТу в зависимости от d ;

3Р – выходящая за гайку часть резьбы болта, равная 2-3 виткам резьбы , где Р –

шаг резьбы, определяется по ГОСТ.

Полученный расчетом размер L уточняется по ГОСТу и выбирается наиболее близкое стандартное значение. По выбранному L и диаметру резьбы болта d определяется длина нарезанной части Lо.

Остальные размеры болта, гайки и шайбы берутся из ГОСТов.

3) Рассчитать рабочую длину шпильки. Рабочая длина шпильки L включает в себя длину гаечного резьбового конца Lо и длину гладкой части. Длина ввинчиваемого конца L1 в рабочую длину шпильки не входит и зависит от материала детали, в которую ввинчивается шпилька ( см. таблицу 2 приложения).

Рабочая длина шпильки рассчитывается по формуле: L= Hдет+S+Hг+3Р, где Ндет – толщина присоединяемой детали, которая берется с чертежа с

учетом коэффициента искажения изображения;

S – толщина шайбы, выбирается по ГОСТу в зависимости от диаметра резьбы

шпильки d;

Нг – высота гайки , выбирается по ГОСТу;

3Р – выходящая за гайку часть резьбы гаечного конца шпильки, равная 2-3

виткам резьбы, где Р – шаг резьбы.

Полученный расчетом размер L уточняется по ГОСТу и выбирается наиболее близкое стандартное значение. По выбранному значению L и диаметру резьбы шпильки d определяется длина гаечного резьбового конца Lо.

Размер L1 вычисляется по формуле из таблицы 2 приложения.

4) Длина винта выбирается из указанного в ГОСТе ряда таким образом, чтобы 2/3 длины винта было вкручено в деталь. Длина нарезанной части определяется по ГОСТу в зависимости от диаметра резьбы винта и его длины. Размер головки винта выбирается по ГОСТу.

5) Размер длины и условного диаметра шплинта определяются в зависимости от размера под ключ S и ширины прорези гайки.

6) Для вычерчивания соединения шпонкой по ГОСТу выбирается размер

глубины паза на валу.

Результаты расчетов оформить по примеру таблицы 2 на листе формата А4.

Таблица 2

| № п/п | Соединение | Элементы | Параметры |

| Болтовое соединение | Болт ГОСТ 7805-70 | d = ; P= ; S= ; Н= ; D = ; L = ; Lо= | |

| Шайба ГОСТ 6402-70 | S= ; dнар= | ||

| Гайка ГОСТ 5916-70 | S= ; D= ; Hг= | ||

| Соединение шпилькой | Шпилька ГОСТ 22032-76 | d= ; Р = ; L= ; L о = ; L 1= | |

| Шайба ГОСТ 6402-70 | S = ; d нар= | ||

| Гайка ГОСТ 5916-70 | S= ; D= ; Hг= | ||

| Соединение шпонкой | Шпонка ГОСТ 8788-72 | b х h х l = t= | |

| Винтовое соединение | Винт ГОСТ 1491-80 | d= ; L= ; Lо= Головка винта: d= ; h= | |

| Соединение шплинтом | Гайка ГОСТ 5932-73 | d= ; Р= ; D= ; S= ; Hг= ; Ширина прорези h = | |

| Шплинт ГОСТ 397-79 | dо = ; l= |

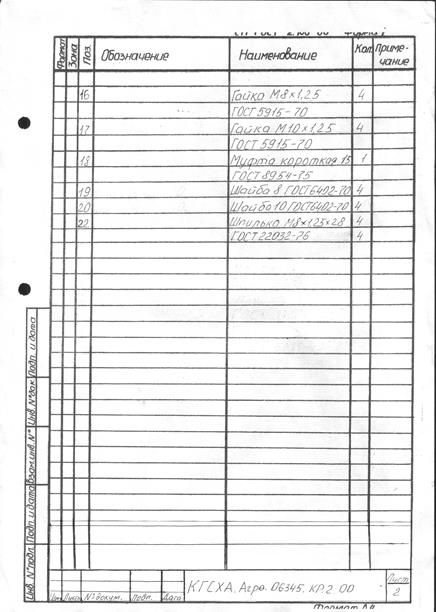

7) Выполнить сборочный чертеж изделия на формате А2 в масштабе 1:1, включив в него все рассчитанные соединения. Проставить на чертеже габаритные и присоединительные размеры. Проставить номера позиций деталей, входящих в изделие. Размер цифр, обозначающих позиции, должны быть в 1,5-2 раза больше размера основного шрифта чертежа. Заполнить спецификацию, дополнив ее стандартными изделиями. Стандартные изделия заносят в спецификацию в алфавитном порядке. Пример выполнения чертежа и заполнения спецификации даны на рисунках 6 и 7.

8) Выполнить рабочие чертежи деталей, указанных в методических указаниях к варианту. Для одной из этих деталей выполнить аксонометрическое изображение с вырезом ¼ части.

Рисунок 7

Таблица 3

ВАРИАНТ 1

КРАН ПРОБКОВЫЙ

Пробковый кран является одним из видов арматурных трубопроводов и предназначается для изменения подачи количества жидкости, проходящей по трубопроводу.

Кран состоит из корпуса 1, в котором установлена коническая пробка 2. Крышка 5 крепится к корпусу винтами 11. На крышке 5 установлена втулка 4, уплотняющая пробку 2 сальниковой набивкой 21. Втулка сальника 4 закреплена на крышке 5 при помощи шпилек 19. На конце пробки для её проворачивания установлена втулка 6, закрепленная рукояткой 7, пробка 2, вращаясь, изменяет поперечное сечение или полностью закрывает отверстие в корпусе, по которому проходит жидкость. К корпусу 1 подсоединяется два трубопровода ( они не показаны ), с одной стороны к резьбовому концу фланца 3, с другой- к муфте 15, установленной на резьбовом патрубке корпуса. Полное прилегание сопрягаемых поверхностей пробки 2 и корпуса 1 достигается конической формой этих деталей. Герметизация корпуса 1 и крышки 5 осуществлена прокладкой 8, а фланца 3 и корпуса 1- прокладкой 9.

Методические указания

Чертеж пробкового крана выполнить на формате А2 в двух изображениях.

На чертеже выполнить соединения:

I – соединить пробку 2 и втулку 6 запрессовкой рукоятки 7, диаметр которой равен 10 мм, а длина – 80 мм;

II – выполнить соединение корпуса 1 и крышки 5 винтами 11(резьба М10, ГОСТ1491-80);

III –соединить корпус 1 и фланец 3 болтами 10 (резьба М10 ГОСТ 7796-70), установить пружинные шайбы 17 (ГОСТ 6402-78) и гайки 13 (ГОСТ 5915-70);

VI – соединить крышку 5 и втулку сальника 4 шпильками 19(резьба М8 ГОСТ 22032-76), установить пружинные шайбы 16 (ГОСТ 6402-78) и гайки 12 (ГОСТ 5915-70).

Заполнить в спецификации графу “Стандартные изделия”

Выполнить рабочие чертежи деталей 1,2,3. Для детали 3 выполнить аксонометрическое изображение с вырезом ¼ части.

| |

| |

| |

| |

| |

| |

ВАРИАНТ 2

КРАН ПРОБКОВЫЙ

Пробковый кран является одним из видов арматуры трубопроводов и предназначается для подачи жидкости по трубопроводу или для изменения ее количества. Кран состоит из корпуса 1, в котором установлена коническая пробка 2, верхним основанием конуса упирающаяся в крышку. Крышка 4 закреплена на корпусе винтами 9. На крышке 4 установлена втулка сальника 3, которая уплотняет пробку 2 сальниковой набивкой 16. Втулка сальника 3 закреплена на крышке при помощи шпилек 15, шайб 13 и гаек 10. Для поворачивания пробки в нужное положение на свободном конце ее выполнен квадрат, на которой надевается рукоятка (на чертеже она не изображена). Фланец 5 крепится к корпусу при помощи болтов 8, шайб 14 и гаек 11. На чертеже кран изображен в открытом положении. При повороте пробки 2 изменяется поперечное сечение или полностью закрывается отверстие в корпусе, по которому проходит жидкость, соответственно изменяется количество жидкости, проходящей через кран, или подача ее полностью прекращается. К корпусу подсоединяются два трубопровода (на чертеж они не показаны), по которым проходит жидкость, с одной стороны – к резьбовому концу фланца 5, с другой – к муфте 12, которую необходимо установить на резьбовом патрубке корпуса. Полное прилегание сопрягаемых поверхностей пробки 2 и корпуса 1 достигается конической формой этих деталей. Уплотнение пробки 2 осуществляется при помощи сальниковой набивки 16. Герметизация корпуса 1 и крышки 4 обеспечена прокладкой 7, а фланца 5 и корпуса 1 – прокладкой 6.