Форма впадин (стружечной канавки) и профиль зубьев

Форма впадин и профиль зубьев должны:

а) гарантировать нормальный отвод стружки из зоны резания;

б) способствовать получению необходимого пространства для размещения стружки;

в) обеспечивать прочность зубьев;

г) допускать максимальное количество переточек;

д) препятствовать появлению трещин при термической обработке.

Этим условиям соответствуют две формы зубьев (рис.15 а,б):

а) острозаточенные (незатылованные), когда контур зуба очерчен прямыми; б) затылованные, когда контур зуба очерчен кривой.

Углы режущей части зуба

Для цилиндрических фрез с прямым и винтовым зубом главный задний α и передний γ углы согласно ГОСТ 25762-83 можно рассматривать в нормальной секущей плоскости Рн, перпендикулярной к главной режущей кромке в рассматриваемой точке. Выбирают значения данных углов в зависимости от физико-механических свойств обрабатываемого материала. Для фрез из быстрорежущей стали передний угол γ принимают в пределах 5…30°. Для торцовых твёрдосплавных фрез γ=[+10-(-20)]°. Главный задний угол для различных фрез из быстрорежущей стали α=(12…30)°, для торцовых твёрдосплавных фрез α=(10…25)°.

Заточка фрез

При эксплуатации инструмент изнашивается в результате чего процесс резания ухудшается. Затачивать инструмент рекомендуется только при достижении износа вполне определенной нормируемой величины. Для каждого режущего материала эти величины различны, приводятся в справочниках инструментальщика.

Изнашивание фрез происходит как по передней, так и по задней поверхностям; обозначается [h]. Определяющим является износ по задней поверхности [hз]. Фрезы разного назначения имеют свои места наибольшего износа: угловые фрезы – по большему диаметру, фасонные фрезы – места с худшей геометрией, цилиндрические фрезы – средняя, наиболее используемая часть цилиндра, торцовые фрезы – вершина ножей.

Переточка фрез осуществляется на специальных заточных станках. Переточку осуществляют абразивными, алмазными и эльборовыми кругами в зависимости от материала режущей части инструмента. При значительном износе фрезы шлифуются на круглошлифовальных станках по поверхностям, подвергшимся наибольшему износу как по цилиндрическим, так и по торцовым поверхностям.

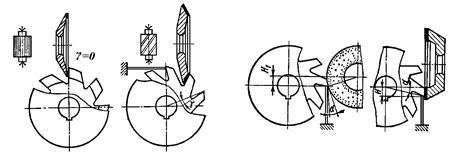

Фрезы с острым зубом затачиваются в основном по задней поверхности, а затылованные фрезы затачиваются только по передней поверхности с целью сохранения профиля фрезы. К таким фрезам относятся модульные дисковые фрезы. Заточка затылованных фрез и острозаточенных по передней поверхности осуществляется тарельчатыми кругами, заточка передней поверхности фрез с винтовым зубом реализуется кругом с конической поверхностью, чтобы не было “зареза” шлифуемой поверхности (рис.16 а, 17 а).

По задней поверхности фрезы затачиваются периферией круга (рисунок 16 а) или торцом чашечного круга (рисунок 16 б). Необходимое смещение Н и Н1 плоскости, в которой происходит заточка, относительно диаметральной плоскости фрезы определяется расчетом. Для шлифования по диаметру и торцу, а также для заточки быстрорежущих фрез служат круги из электрокорунда белого на керамической связке, для доводки – круги из карбида кремния зеленого на бакелитовой связке.

Твердосплавные фрезы затачиваются кругами из карбида кремния зеленого на керамической или бакелитовой связке, а доводку производят алмазными кругами. Существуют круги на основе искусственных алмазов и эльбора как для заточки, так и для доводки фрез с твердосплавными ножами по передним и задним плоским поверхностям (ГОСТ16173-70), для заточки и доводки фрез с винтовым зубом (ГОСТ 16174-70, ГОСТ 16174-70, ГОСТ 16176-70) и т.д.

а) б)

Рисунок 16 - Заточка фрез по передней поверхности:

а - затылованной прямозубой, б - остроконечной с винтовым зубом

Качество заточки определяется соблюдением заданных геометрических параметров (рисунки 16,17), радиальным биением режущих кромок, шероховатостью передней и задней доведенных поверхностей, отсутствием микротрещин на твердосплавных режущих элементах.

а) б)

Рисунок 17 - Заточка фрез по задней поверхности:

а - периферией круга; б - торцом чашечного круга