Расчет и выбор посадок.

Выбор различных посадок для подвижных и неподвижных соединений можно производить на основании предварительных расчетов, экспериментальных исследований или ориентируясь на аналогичные соединения, условия работы которых хорошо известны.

Посадки с зазором.Рассмотрим один из вариантов расчета посадки подшипника скольжения.

Известно, что при гидродинамическом режиме работы масляный клин в подшипнике скольжения возникает только в области определенных зазоров между цапфой вала и вкладышем подшипника. Поэтому задачей настоящего расчета является нахождение оптимального расчетного зазора и выбор по нему стандартной посадки.

|

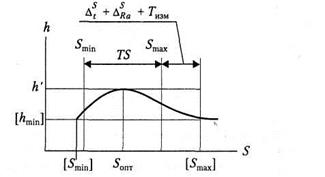

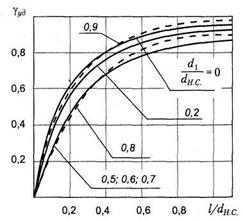

Рис. 11. График зависимости толщины масляного слоя от зазора

Рассмотрим упрощенный метод расчета и выбора посадок. Толщина масляного слоя в месте наибольшего сближения поверхностей отверстия и вала h = S/2 (1 - х), где S — диаметральный зазор;

х =2e/S относительный эксцентриситет; е — абсолютный эксцентриситет вала в подшипнике при зазоре S.

Принципиальный график зависимости толщины масляного слоя от величины зазора S приведен на рис. 11.

Как видно из рис. 11, определенной толщине масляного слоя соответствуют два зазора. Например, [hmin]соответствуют зазоры [Smin] и [Smах]. Допустимая минимальная толщина масляного слоя, при которой еще обеспечивается жидкостное трение:

[hmin] = K(Rz0 + Rzd + yk) = K(4RaD + Rad + yk).

где К > 2 — коэффициент запаса надежности по толщине масляного слоя; yk — добавка на неразрывность масляного слоя (yg =2-3 мкм).

Поэтому необходимо соблюдать условие:

hmin > [hmin], Smin > [Smin],

где [Smin] — минимальный допустимый зазор, при котором толщина масляного слоя равна допустимой [hmin].

Относительный эксцентриситет xmin, соответствующий зазору Smin, из-за возможности возникновения самовозбуждающихся колебаний вала в подшипнике рекомендуется принимать не менее 0,3, то есть xmin > 0,3.

Для определения х используем полученную в [10] зависимость

где w — угловая скорость вала, рад/с;

CR — коэффициент нагруженноcnb подшипника; Р — среднее удельное давление (Па),

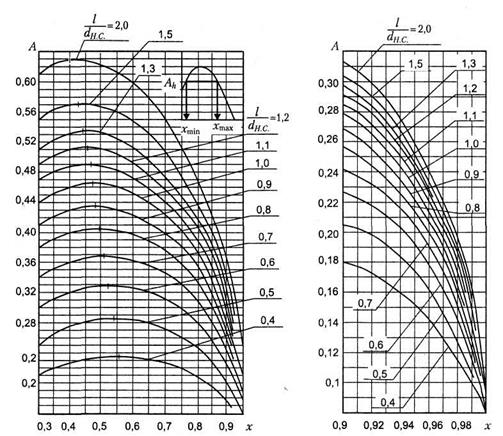

На рис. 12. приведены зависимости A от х и отношения l/dHC. Для определения xmin необходимо определить Аh соответствующее [hmin]:

Рис. 12. Зависимость А = f(x) для половинного подшипника

По рис. 12. можно определитьxmin — относительный эксцентриситет, соответствующий зазору [Smin];

| Таблица2 | 3Значения показателей степени n | ||||||

| V50 | |||||||

| п | 1,9 | 2,5 | 2,6 | 2,7 | 2,8 | 2,9 | 3,0 |

При выборе посадки необходимо выполнить условие

Smах £ (Smax)

Dst = dHC(aD DtD -ad Dtd ),

где Dst — поправка, связанная с различием коэффициентов линейных расширений материалов вала и втулки или существенным различием температур соединенных деталей, здесь aD, ad — коэффициенты линейного расширения втулки и вала;DtD,, Dtd — разность между рабочей и нормальной (20°С) температурами);

DsRa =8 (RaD + Rad); Тшзн — допуск на износ.

DsRa— поправка, связанная с наличием неровностей на поверхностях вала и втулки. При выборе посадки необходимо использовать дополнительное условие, по которому средний зазор SС в посадке должен быть примерно равен оптимальному Soпт:

Если при выборе посадки не удается выполнить выше указанные условия , то следует произвести проверку правильности выбора посадки теоретико-вероятностным методом, определив для этого вероятностные зазоры:

При невыполнении условий S2мin > [Smin]и Sвмах < [Smах] необходимо провести повторный расчет.

Рекомендации по применению некоторых посадок с зазором. Посадку H5/h4 (Smin = 0 и Smax = Td + Td) назначают для пар с точным центрированием и направлением, в которых допускается проворачивание и продольное перемещение деталей при регулировании. Эти посадки можно использовать вместо переходных (в том числе для сменных частей). Для вращающихся деталей их применяют только при малых скоростях и нагрузках.

Посадку H6/h5 назначают при высоких требованиях к точности центрирования (например, пиноли в корпусе задней бабки токарного станка, измерительных зубчатых колес на шпинделях зубоизмерительных приборов), посадку H7/h6 (предпочтительную) — при менее жестких требованиях к точности центрирования (например, сменных зубчатых колес в станках, корпусов под подшипники качения в станках, автомобилях и других машинах, поршня в цилиндре пневматических инструментов, сменных втулок кондукторов и т. п.). Посадку H8/h7 (предпочтительную) назначают для центрирующих поверхностей, когда можно расширить допуски на изготовление при несколько пониженных требованиях к соосности.

Посадки H5/g5; H6/g5 и H7/g6 (последняя предпочтительная) имеют наименьший гарантированный зазор из всех посадок с зазором. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования (например, золотника в пневматической сверлильной машине, шпинделя в опорах делительной головки, в плунжерных парах и т. п.).

Для подвижных посадок наиболее распространены Н7f7 (предпочтительная), H8/f8 и подобные им посадки, образованные из полей допусков квалитетов 6, 8 и 9.

Посадки Н7/е8, Н8/е8 (предпочтительные), H7 /e7 и посадки, подобные им, образованные из полей допусков квалитетов 8 и 9, обеспечивают легкоподвижное соединение при жидкостной смазке. Их применяют для быстровращающих-ся валов больших машин.

Посадки H8/d9, H9/d9 (предпочтительные) и подобные им посадки, образованные из полей допусков квалитетов 7, 10 и И, применяют сравнительно редко. Например, посадку H7 /d8 используют при большой частоте вращения и малом давлении в крупных подшипниках, а также в сопряжении поршень — цилиндр в компрессорах, посадку H9/d9 — при невысокой точности механизмов.

Посадки Н7/с8 и Н8/с9 характеризуются значительными гарантированными зазорами, используются для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, турбовозах и других машинах, в которых при работе зазоры заметно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).

При выборе посадок (на основе расчета) необходимо учитывать отношение l/d: чем меньше это отношение, тем меньше должен быть наименьший зазор.

Переходные посадки.Переходные посадки H/js H/k, H/т, Н/п используют в неподвижных разъемных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях (вручную или с помощью молотка). Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и другими крепежными средствами.

Переходные посадки предусмотрены только в квалитетах 4-8. Точность вала в этих посадках должна быть на один квалитет выше точности отверстия.

В переходных посадках при сочетании наибольшего предельного размера вала и наименьшего предельного размера отверстия всегда получается наибольший натяг, при сочетании наибольшего предельного размера отверстия и наименьшего предельного размера вала — наибольший зазор.

Посадки с натягом.Посадки с натягом предназначены в основном для получения неподвижных неразъемных соединений без дополнительного крепления деталей. Иногда для повышения надежности соединения дополнительно используют шпонки, штифты и другие средства крепления. Относительная неподвижность деталей обеспечивается силами сцепления (трения), возникающими на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения.

Рассмотрим общий случай расчета посадок с натягом, когда соединение состоит из полого вала и втулки (рис. 13.). Разность между диаметром вала и внутренним диаметром втулки до сборки определяет натяг N. При запрессовке деталей происходит растяжение втулки на величину ND и одновременно сжатие вала на величину Nd, причем N = ND + Nd. Из задачи определения напряжений и перемещений в толстостенных полых цилиндрах (задачи Ламе) известны зависимости

ND = PC1/E1; Nd = PC2/E2.

Рис.13. Эскиз к расчету посадки с натягом Сложив почленно эти равенства и выполнив простые преобразования, получаем

где N — расчетный натяг;

Р — давление на поверхности контакта вала и втулки, возникающее под влиянием натяга;

dHC — номинальный диаметр сопрягаемых поверхностей;

Ed и ED — модули упругости материалов соответственно охватываемой (вала) и охватывающей (отверстия) деталей, Па;

Cd и CD — коэффициенты Ламе, определяемые по формулам:

где d1 — диаметр отверстия полого вала, м;

d2 — наружный диметр охватывающей детали, м;

md и mD — коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей. Для сплошного вала (d1 = 0) Cd = 1 — md;

для массивного корпуса (d2 -»¥) CD = 1 + m.

Расчет посадок с натягом производят в следующем порядке:

1. По значениям внешних нагрузок — осевой силы, крутящего момента (Fa, Тк) и размерам соединения (dнс, l) определяется требуемое минимальное давление (Па) на контактных поверхностях соединения:

О при действии Тк:

О при действии Fa:

О при действии двух условий:

где Fа — продольная осевая сила, стремящаяся сдвинуть одну деталь относительно другой, H;

Тк — крутящий момент, стремящийся повернуть одну деталь относительно другой, Н-м;

I — длина контакта сопрягаемых поверхностей, м;

f — коэффициент трения при установившемся процессе распрессовки или проворачивания (табл. 2.).

Таблица 2.Коэффициенты трения для материалов.

| Материал сопрягаемых деталей | Коэффициент трения |

| Сталь-сталь | 0,06-0,13 |

| Сталь-чугун | 0,07-0,12 |

| Сталь-латунь | 0,05-0,1 |

| Сталь-пластмассы | 0,15-0,25 |

2. По полученным значениям [Ртin] определяется необходимое значение наименьшего расчетного натяга Nmin (м), который должен обеспечить передачу крутящего момента и осевой силы:

3. Определяется величина минимального допустимого натяга с учетом поправок к N'min, то есть:

где уш — поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения;

yt — поправка, учитывающая различие рабочей температуры деталей (tD и td) и температуры сборки (tc6), различие коэффициентов линейного расширения материалов соединяемых деталей (aD и аd) уi = -DNt = -dH c (adDtd - aD DtD ); уц — поправка, учитывающая ослабление натяга под действием центробежных сил (существенна для крупных быстровращающихся деталей); для сплошного вала и одинаковых материалов соединяемых деталей

Здесь V — окружная скорость на наружной поверхности втулки, м/с; ρ — плотность материала. Поправка уц для стальных деталей диаметром до 500 мм, вращающихся со скоростью до 30 м/с, не учитывается; у„ — добавка, компенсирующая уменьшение натяга при повторных запрессовках, определяется опытным путем.

4. Определяется максимальное допустимое удельное давление [Рmax], при котором отсутствует пластическая деформация на контактных поверхностях деталей. В качестве Ртax берется наименьшее из двух значений:

где sTd и sTD — предел текучести материалов охватываемой и охватывающей деталей.

Определяется величина максимального допустимого натяга Nmах, при котором не произойдет разрушения деталей, с учетом поправок к

5. Устанавливается наибольший расчетный натяг (м)

где у уд — коэффициент увеличения удельного давления у торцов охватывающей детали, принимается по графику (рис. 14);

уt — температурная поправка, учитываемая, если при рабочей температуре натяг увеличивается.

Рис. 14. Коэффициенты увеличения давления у торцов охватывающей детали

6. Выбирается посадка из таблиц системы допусков и посадок [10] с соблюдением следующих условий: максимальный натяг Nmax в подобранной посадке должен быть не больше [Nmax], то есть Nmax < [Nmax ]; минимальный натяг Nmin в подобранной посадке должен быть больше [Nmin],

то есть Nmin > [Nmin].

7. Рассчитывается необходимое усилие при запрессовке собираемых деталей по формуле:

где fn — коэффициент трения при запрессовке;

fn = (1,15-1,2)f;

Рmах — удельное давление при максимальном натяге (Nmaх),

Рекомендации по применению некоторых посадок с натягом. Посадки Н/р; P/h — ''легкопрессовые'' — характеризуются минимальным гарантированным натягом. Установлены в наиболее точных квалитетах (валы 4-6-го, отверстия 5-7-го квалитетов). Применяются в таких случаях, когда крутящие моменты или осевые силы малы или случайное относительное смещение деталей несущественно для их служебной роли; для соединения тонкостенных деталей, не допускающих больших деформаций; для центрирования тяжело-нагруженных или быстровра-щающихся крупногабаритных деталей (с дополнительным креплением).

Посадки H/r, H/s; H/t и R/h; S/h; T/h — «прессовые средние» — характеризуются умеренными гарантированными натягами в пределах (0,0002-0,0006)dHC, обеспечивающими передачу нагрузок средней величины без дополнительного крепления. Установлены для относительно высоких точностей деталей (валы 5-7-го, отверстия 6-7-го квалитетов). Сборка соединений возможна как под прессом, так и способом термической деформации.

Посадки Н/и; Н/х; H/z и U/h — «прессовые тяжелые» — характеризуются большими гарантированными натягами (0,001-0,002)d HС Предназначены для соединений, на которые воздействуют тяжелые, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. Сборка обычно осуществляется методом термической деформации. Для посадок с большими натягами предусмотрены относительно широкие допуски деталей (7-9-го квалитетов).