Назначение и классификация сверлильных и расточных станков

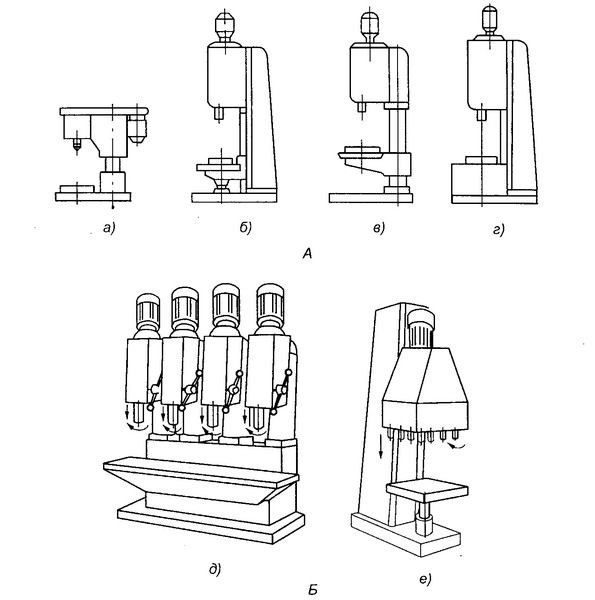

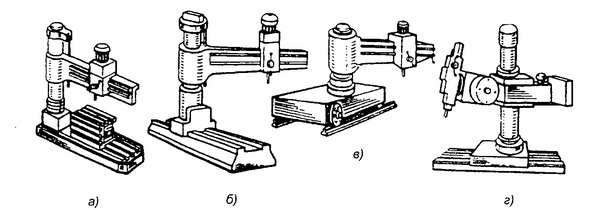

Основные типы сверлильно-расточных станков: вертикально-сверлильные одно- и многошпиндельные (рис. 2); радиально-сверлильные (рис. 3); горизонтально-сверлильные для глубокого сверления (рис. 4, а) и горизонтально-центровальные (рис. 4, б).

Сверлильно-расточные станки по классификатору отнесены ко второй группе, внутри которой их делят на следующие типы: 1 — вертикально-сверлильные; 2 — одношпиндельные полуавтоматы; 3 — многошпиндельные полуавтоматы; 4 — координатно-расточные; 5 — радиально-сверлильные; 6 — горизонтально-расточные; 7 — алмазно-расточные; 8 — горизонтально-сверлильные; 9 — разные сверлильные.

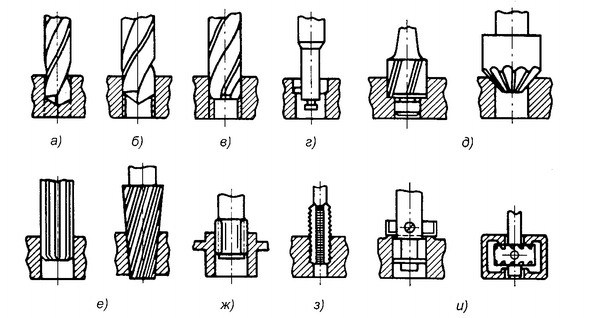

Сверлильные станки предназначены для выполнения следующих работ: • сверление сквозных и глухих отверстий (рис. 1, а), при этом обеспечивается возможность получения параметра шероховатости поверхности не ниже 12—13 квалитета и Ra = 6,3...15 мкм; • рассверливание отверстий — увеличение диаметра спиральным сверлом (рис. 1, б);

• зенкерование, позволяющее получить более высокий квалитет и меньшее значение параметра шероховатости поверхности отверстий по сравнению со сверлением (рис. 1, в) — точность 11...13 квалитет, Ra= 10...15 мкм;

• растачивание отверстий, осуществляемое резцом на сверлильном станке (рис. 1, г);

• зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок под головки болтов и винтов (рис. 1, д);

• развертывание отверстий, применяемое для получения необходимых параметров точности (7...11 квалитет) и шероховатости (Ro= 1,25...5 мкм) (рис. 1, е);

• выглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения — сглаживания гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др. (рис. 1, ж);

Рис. 1. Работы, выполняемые на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и —цекование

• нарезание внутренней резьбы метчиком (рис. 1, з); при использовании комбинированного инструмента получают сложные поверхности;

• цекование — подрезание торцов наружных и внутренних приливов и бобышек (рис. 1, и).

Этими видами работ не исчерпываются возможности сверлильных станков, на них выполняют и другие операции.

При сверлении основными режимами резания являются: подача s; скорость резания V= πDn/1000, м/с (где D — диаметр инструмента, мм, п — частота вращения инструмента, с-1); глубина резания t= 0,5D при сверлении и t= 0,5(D-d) при рассверливании, зенкеровании, развертывании, d — первоначальный диаметр.

Рис. 2. Компоновки вертикально-сверлильных станков (А — одношпиндельных; Б — многошпиндельных): а — настольного; б — средних размеров на коробчатой основе; в — средних размеров на круглой основе; г — тяжелого; д — станки с постоянными шпинделями, имеющими одну общую станину; е — станки с переставными шарнирно-соединенными шпинделями

Подача — перемещение сверла вдоль оси за один его оборот (или за один оборот заготовки, если она вращается). Различают следующие виды подачи: s0 — на один оборот сверла, мм/об; 5 — минутная подача, мм/мин.

Рис. 3. Типы радиально-сверлильных станков: a — стационарный общего назначения; б — с колонной, перемещающейся по направляющим станины; в — передвижной по рельсам; г — переносной

Рис. 4. Компоновка станков для глубокого сверления: a — горизонтально-сверлильный станок для сверления вращающихся деталей; б — горизонтально-сверлильный станок для сверления неподвижных деталей

Эти виды подач связаны между собой соотношениями:

s = s0n60.

Станкостроительные заводы выпускают кроме сверлильных станков, изготовляемых серийно, много специальных станков. Эти станки, как правило, обозначают условными заводскими номерами.