Изготовление изделий из термопластов методом литья под давлением

Изготовление изделий из термопластов методом литья под давлением

1.Сущность процесса. Технологические стадии.

2.Подготовка материала перед литьем по давлением.

3.Технологические параметры процесса литья под давлением. Расчет и эксперементальное определение.

4.Влияние технологических параметров на качество изделий.

5.Классификация литьевых машин по расположению материального цилиндра и литьевой формы, по количеству пластификаторов, по виду инжекционной части, по механизму запирания литьевой формы. Многопозиционные литьевые машины. Литьевые машины для многоцветного литья. Основные узлы литьевой машины. Выбор литьевой машины.

6.Основные типы литьевых форм. Основные элементы форм.

Изготовление изделий из термореактопластов методом литья под давлением

1.Сущность процесса. Технологические стадии. Отличие от процесса литья под давлением термопластов.

2.Подготовка материала перед литьем под давлением.

3. Технологические параметры процесса литья под давлением. Расчет и эксперементальное определение.

4. Влияние технологических параметров на качество изделий.

5. Литьевые машины для литья под давлением изделий из термореактопластов. Выбор литьевой машины.

6. Основные типы литьевых форм. Основные элементы форм.

Изготовление изделий из термопластов методом литья под давлением

Литье под давлением термопластов – один из наиболее важных и распространенных методов переработки полимерных материалов. Первоначально метод литья под давлением полимеров был разработан для таких материалов как ацетобутират целлюлозы, полиметилметакрилат и полистирол. На данный момент этим методом перерабатываются практически все термопластичные материалы. Метод характеризуется высокой продуктивностью, т.к. нагрев полимера происходит вне формы и позволяет получать поштучные изделия массой от 1 грамма до 100 кг. Изделия, полученные данным методом, требуют минимальной механической обработки. Этим методом можно перерабатывать композиционные материалы, изготавливать детали с арматурой, получить изделия сложной конфигурации, перерабатывать композиционные материалы.

Суть метода литья под давлением термопластов заключается в переведении материала в вязкотекучее состояние под действием тепла материального цилиндра с последующим впрыском гомогенизированного материала в форму, которая имеет температуру достаточную для затвердевания расплава (переход материала в кристаллическое или стеклообразное состояние). Впрыск в форму происходит за счет поступательного движения шнека или плунжера в сторону формы.

Рис 1 Фотография литьевой машины

Особенности процесса литья под давлением термопластов

Цикл формования изделия можно представить следующим образом:

Рис 2 Цикл формования изделий:

1 – Пластикация материала в цилиндре машины; 2 – Смыкание формы с усилием запирания; 3 – Впрыск расплава и выдержка под давлением изделия; 4 – Охлаждение изделия; 5 – Раскрытие пресс-формы и извлечение изделия.

Сыпучий материал в виде гранул (хлопьев, порошка или частиц другой формы) находящийся в бункере, поступает в материальный цилиндр литьевой машины, где вращающийся червяк производит забор материала. Полимер в результате тепла подводимого нагревателями и тепла образующегося в результате внутреннего трения начинает плавиться, при этом он перемещается от зоны загрузки к зоне дозирования, а червячный винт по мере пластикации отходит назад в сторону зоны загрузки. В результате происходящего процесса перед червяком образуется порция гомогенизированного материала. Когда она набрана шнек двигается в режиме поршня при помощи гидравлики он двигается вперед и расплав впрыскивается в заранее сомкнутую литьевую форму.

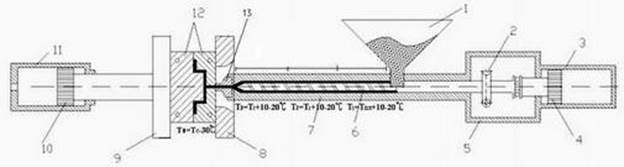

Рис. 3 Принципиальная схема машины с червячной пластикацией расплава:

1 – бункер; 2 – привод; 3 – гидроцилиндр впрыска; 4 – поршень гидроцилиндра; 5 – корпус; 6 – червяк; 7 – пластикационный цилиндр; 8 – неподвижная плита; 9 – подвижная плита; 10 – поршень гидроцилиндра механизма смыкания формы; 12 – полуформы; 13 – литниковая втулка.

Подвижная плита 9 на которой закреплена левая полуформа перемещается под действием гидравлической системы (10,11) в сторону материального цилиндра 7 прижимаясь к неподвижной плите 8 (правой полуформе) и смыкаясь с ней. После этого шнек 6 благодаря поступательному движению давит на порцию расплава, которая под большим давлением (от 50 до 250Мпа) через литниковую втулку 13 попадает в центральный литник формы, далее расплав по разводным каналам поступает к впускным отверстиям, за которыми находится оформляющая полость формы. Расплав, заполняя эту полость, принимает форму будущего изделия. После впрыска, на материал в форме, некоторое время продолжает действовать давление создаваемое червяком, что регламентируется технологически установленным параметром процесса (стадия выдержки под давлением). После окончания выдержки под давлением шнек начинает вращаться, набирая новую порцию материала для следующей отливки. В это время происходит охлаждение (затвердевание) изделия в форме. После набора новой порции происходит размыкание формы и выталкивание готового изделия. Далее форма смыкается, и цикл повторяется снова.

В цилиндре в зависимости от происходящих физических процессов различают 3 зоны: зона загрузки; зона плавления; зона гомогенизации.

В зоне загрузки твердые частички захватываются гребнями червяка и по его винтовым каналам транспортируются вперед. Для перемещения материала коэффициент трения материала об стенки должен быть выше чем о червяк. Поэтому червяк имеет идеально гладкую полированную поверхность, а материальный цилиндр – более шероховатую (иногда на нем наносится специальная насечка). Для предотвращения термоокислительной деструкции и во избежание образования пробки на поверхности которой окажется слой расплава, зона загрузки охлаждается хладагентом (водой).

На определенном витке червяка происходит плавление материала, зону в которой полимер переходит в вязкотекучее состояние называют зоной плавления.

В зоне плавления материал меняет свой объем, т.к. выходит воздух ранее находящийся между частицами материала. Технологически в этой зоне необходимо производить сжатие материала, что успешно реализуется уменьшением шага червяка или глубины его нарезки. Поэтому вторую зону материального цилиндра еще называют – зоной сжатия.

В зоне дозирования – происходит выравнивание температуры, плотности и однородности материала, происходит его окончательная пластикация и гомогенизация.

Процесс формования самого изделия начинается с момента впрыска, и заканчивается охлаждением изделия и размыканием формы.

Большинство термопластов не нуждается в предварительной обработке перед загрузкой в литьевую машину, если не считать окрашивания в нужный цвет. Полиамиды, этролы и поликарбонат, способные при хранении увлажняться, необходимо подсушивать. При переработке увлажненных материалов образуются пузыри, утяжины, пятна, серебристость на поверхности изделий. Подсушивание производят непосредственно перед переработкой. Литники, бракованные изделия и другие отходы термопластов подлежат предварительной разборке, очистке и дроблению. После этого они могут быть использованы в качестве добавок к свежему материалу.

Материалы, как правильно, должны иметь низкую молекулярную массу для обеспечения хорошей текучести расплава. Низкая вязкость и более высокий ПТР обеспечивает хорошую перерабатываемость при работе с формами сложной конфигурации. Исключения составляют изделия с повышенной прочностью, где рекомендуется применять полимеры с большой молекулярной массой, а, следовательно, и вязкостью.

Основными параметрами литья под давлением являются температура расплава в цилиндре машины, температура формы, время выдержки под давлением, время охлаждения и удельное давление расплава.

Расчет проводят, задавая температуру расплава материала Tр, температуру формы Tф и объемную скорость впрыска Q (или время заполнения). При этом исходят из требований, предъявляемых к качеству изделий по показателям размерной точности, прочностным свойствам и внешнему виду.

Температура изделия в момент извлечения из формы должна быть не выше температуры стеклования (ТИ£Тс) для аморфных полимеров и теплостойкости по Мартенсу (Ти£Тм) для кристаллических полимеров, чтобы обеспечивалась достаточная жесткость изделий при раскрытии формы.

Температура формы в соотношении с температурой расплава (Tр— Tф) влияет на скорость охлаждения расплава, поступающего в форму. Это сказывается как на ориентации полимеров в поверхностном слое при заполнении формы, так и на условиях кристаллизации при литье кристаллизующихся полимеров.

Расчет давления литья Рл, необходимого для заполнения формы и формования в ней изделия с требуемой плотностью, проводится исхода из значения давления в форме Рф и суммы потерь давления DРм — в цилиндре литьевой машины, DРспл — при течении полимера через сопло, DРл.с — при течении полимера по литниковым каналам и Ρф — при заполнении формы полимером:

Рл = ∑∆Р +Рф,

Давление в форме, необходимое для формования изделия с заданной плотностью, может быть найдено путем совместного решения уравнений состояния для термопласта, находящегося при комнатной температуре и при температуре расплава.

Потери давления DРм в цилиндре литьевой машины определяются коэффициентом потерь Кп=1,00¸1,12; потери давления в сопле DРспл , литниковых каналах и при заполнении формы могут быть рассчитаны для цилиндрического канала по формуле:

Скорость сдвига может быть рассчитана для цилиндрического канала:

Способ интрузии – основан на самопроизвольном заполнении формы под давлением создаваемым вращательным движением шнека который находится в левом положении. При этом сопротивление литниковой системы должно быть минимальным литниковые каналы по возможности выполняют максимально большого сечения. Для обеспечения необходимого давления рекомендуется использовать шнек с обратным конусом. Способ используют при изготовлении толстостенных крупногабаритных изделий. Масса таких изделий может значительно превышать максимальный объем дозы, которую способен накопить червяк при его отведении в крайнее правое положение. Этим способом перерабатывают материалы с большой вязкостью и широким интервалом Ттекучести – Тдеструкции.

Инжекционное пресс-литье – заключается в двухстадийном формовании изделия с использованием поэтапного смыкания формы. Сначала осуществляется впрыск необходимой дозы расплава в полость формы, которая имеет увеличенный объем в сравнении с объемом изделия (1 ступень смыкания). Второй этап представляет собой раздавливания расплава по всей полости формы вследствие концевого смыкания формы до 2й ступени смыкания за счет увеличения давления в узле запирания литьевой машины. Пресс-литье используется для производства тонкостенных крупногабаритных изделий. Такой способ позволяет уменьшить давление литья на 50-80%, реальные значения могут достигать 250-320 МПа.

Многокомпонентное литье – к этому методу относят литье при котором в одном гнезде формы получают монолитное изделие состоящее из нескольких частей (от 2 до 4), соединенных между собой, но различных по цвету или типу полимера. Метод разделяют: на открытое литье – когда отдельные части изделия видимые, т.к. изделие формуется из одного и того же материала только разного цвета (упрощенное название – «многоцветное литье»); и закрытое литье – при котором видимой является только одна часть, а остальные являются внутренними (второе название многополимерное литье т.к. используется разное сырье).

Литье под давлением со вспениванием:

-литье при низком давлении - заключается в том, что объем дозы впрыснутого материала с растворенным газом, который образуется при разложении порофора в пластикационном цилиндре, является меньшим, чем объем гнезда формы. При условии низкого давления, которое есть в форме, газ выделяется из массы, образуя давление 10 МПа, вследствие чего масса вспенивается с образованием мелких пузырьков и материал увеличивается в объеме заполняя при этом всю полость формы. Увеличение объема происходит от 10-50%. Степень пористости регулируется количеством введенного порофора. При таком способе получают изделия с шероховатой поверхностью, которая может имитировать разнообразные текстуры декоративных и природных материалов. Преимуществами этого метода является также большая скорость вспенивания от 0,1-1 секунды в зависимости от размера изделия. Давление при таком литье необходимо только для преодоления сопротивления при течении через сопло и литниковые каналы и поэтому составляет 50% давления, необходимого для литья монолитных изделий. Благодаря низкому давлению литья на смыкание формы необходимо небольшое усилие, что упрощает конструкцию узла смыкания и уменьшает энерго затраты. Чаще всего метод вспенивания под низким давлением применяют для изготовления крупногабаритных изделий.

-литье при высоком давлении – после полного заполнения полости формы при впрыске и образовании внешней оболочки при охлаждении, форма частично размыкается. Газ, который находился в объеме материала, быстро расширяется и при этом приводит к вспениванию внутренних шаров материала. Степень вспенивания регулируется высотой частичного размыкания формы и временем до начала этого размыкания. Увеличить объем гнезда также можно за счет вытягивания съемных вкладышей из гнезда сомкнутой формы, такую технологию предлагают компании Toshiba и Asahi. Известно также исполнение сравнимое с многокомпонентным литьем, а именно раздельное литье монолитной оболочки и внутренней пористой части изделия (компания ICI). Материалы при этом впрыскиваются из раздельных материальных цилиндров. Для обеспечения необходимой степени вспенивания форма после окончательного заполнения частично размыкается. Разновидностью этого метода является литье через двухканальное сопло (Battenfeld). Материал сердцевины может быть наполнен токопроводящим наполнителем, в результате изделие обладает экранирующим эффектом.

Литье с газом "gas-assisted injection molding" (GAIM) – можно выделить как отдельный высокотехнологический метод переработки полимеров на базе метода литья под давлением. Литье пластмасс с использованием газа получило широкое распространение с начала 1990-х годов и в настоящее время является одной из наиболее популярных литьевых технологий. Особенностью процесса является то, что кроме давления, создаваемого червяком машины, на расплав действует газ, подаваемый в форму, через специальные впускные отверстия. Метод литья с газом дает расширенные возможности конструктору изделия по сравнению с обычным литье под давлением. В частности эта технология позволяет получать изделия, которые трудно или невозможно получить обычным литьем: толстостенные и полые изделия, а также изделия с большой разнотолщинностью. Существует множество запатентованных технологий литья с газом, что создает затруднение при классификации и описании данного вида литья под давлением. На сегодняшний день известно более 20 технологий. Изготовители оборудования для литья с газом имеют контракты или образуют альянсы с конкретными компаниями, владеющими патентами. Это необходимо учитывать при приобретении оборудования. При литье с газом уплотнение полимера происходит за счет давления газа непосредственно на область изделия или вблизи этой области, поэтому процесс уплотнения проходит легче, чем в обычном литье под давлением. Литье с газом позволяет получить изделия с хорошим качеством поверхности, без утяжек и коробления, с минимальным уровнем остаточных напряжений, т.е. с высокой стабильностью размеров. При литье с газом применяются обычные литьевые машины, и это является одной из причин популярности этой технологии. Одно из преимуществ литья газом - возможность использования литьевых машин с существенно меньшим усилием замыкания, что дает большой экономический эффект при литье крупногабаритных изделий.

В качестве газа обычно применяется азот, который имеет низкую цену, инертен и доступен. При небольших объемах производства источником газа являются баллоны с азотом, при больших - специальные генераторы азота. Перед окончанием цикла литья азот откачивают из изделия и используют в следующих циклах. В некоторых вариантах технологии вместо азота используют сжатый воздух. Однако кислород, содержащийся в сжатом воздухе может взаимодействовать с расплавом ряда полимеров. Технологии литья с подачей газа в расплав полимера эффективны для получения изделий следующих типов: разнообразные ручки, вешалки для одежды, подлокотники офисных кресел, автомобильные бамперы и панели приборов, корпусные детали телевизоров, мониторов, компьютеров, медицинского оборудования, оргтехники, бытовой техники, пластмассовая мебель, панели, тара, и т.д.

Water Assisted Molding (WAM) — литье под давлением с водой. Данный метод похож на Gas Cool, но для охлаждения используется вода вместо газа. Это позволяет добиваться ещё большего снижения времени в фазе охлаждения — до 60%. Кроме того, WAM улучшает внутреннюю поверхность изделия и снижает общий вес изделия. Для реализации технологии требуется холодильное оборудование — давление воды — до 300 бар, скорость потока — 1,8л/сек.

Недостатки WAM — нельзя использовать для изделий с комбинацией тонкой и толстой секций, требуются дополнительные инвестиции и большая безопасность производства.

В целом, при выборе между Gas Cool и WAM рекомендуется: Gas Cool — для комбинации тонких и толстых секций, различные виды ручек. WAM — для цилиндрических компонентов, толстостенные ручки.

«Сэндвич литье» -метод заключается в двустадийном смыкании форм и последовательном впрыске двух материалов – без и со вспенивающими добавками, после чего создается давление формования. Процесс идет в 2 стадии. При таком методе создаются облегченные изделия, которые не уступают по прочности изделиям без внутренних пор.Это обусловлено тем, что внешний слой изделия ориентированный в направлении литья, а средний слой, находящийся между наружным слоем и слоем поропласта ориентирован в радиальном направлении от действия газа. Эти изделия могут выдерживать большие нагрузки без деформации. Метод экономит до 30% полимера. Кроме того, внутренний слой изделия можно формовать из недорогих или вторичных полимеров.

Pim-Технология - новый процесс формирования сложных изделий, изготавливаемых из керамических или металлических порошковых материалов. Технология литья под давлением порошковых материалов все чаще используется при изготовлении сложных деталей промышленного или бытового назначения. Наряду с другими технологическими процессами формовки, такими, как прецизионное литье, литье порошковых материалов широко применяется при осевом или изостатическом формовании. Детали, изготовленные из керамического или металлического порошкового материала, находят применение в автомобилестроении, станкостроении, при производстве магнитов, в текстильной промышленности, в часовой промышленности, для производства товаров народного потребления, в прецизионных механизмах, в медицине, стоматологии и фарфоровой промышленности. В принципе, все материалы, представленные в форме спекаемого порошка могут быть смешаны с соответствующим пластикатом и переработаны на литьевой машине. В качестве наиболее часто встречающихся следует упомянуть металлические порошки, а также порошковые оксиды, карбиды и силикаты. Для переработки металлических или керамических порошковых материалов требуется осуществить перемешивание порошкового основания и пластиката, обеспечив таким образом гомогенизацию смеси, после чего (с помощью специального экструдера) получить гранулированный материал. Этот гранулят, иными словами сырье, подготовленное для литья под давлением, пластифицируется в цилиндре пластикации ТПА (термопластавтомата), а затем впрыскивается в пресс-форму. Из полученной детали сначала удаляется пластикат - связующее вещество, после чего полученная заготовка подвергается термической обработке в специальных печах спекания. Литье металлических и керамических материалов становится экономически эффективным, когда сложные детали высокой точности исполнения требуется производить в больших количествах. Строгая последовательность литьевого рабочего цикла и стабильность процесса позволяют производить первичные заготовки из порошковых материалов. Детали с внутренними резьбами, выемками сложной формы и высоким качеством поверхности могут производиться быстро и качественно на термопластавтоматах в ручном или автоматическом режимах.