Краткие сведения из теории

Характер современного производства РЭА и, особенно, ее элементов характерен тем, что отделенные элементы (например, резисторы) изготавливаются ежедневно в сотнях, тысячах и десятках тысячах экземплярах. Последующее использование этих изделий требуются определенного качества каждого из них.

Измерение параметров изделий в процессе контроля качества требует затрат средств и времени. В ряде случаев процесс измерения занимает время больше, чем время, требующееся для изготовления изделия. Подсчет по ряду производств показывает, что сплошной контроль продукции потребовал бы привлечения такого числа контроллеров, которые соизмеримо с числом рабочих, занятых на производстве. При этом, естественно, возрастает стоимость готовой продукции и уменьшается производительность общественного труда. Это является одной из причин, которая вынуждает искать пути повышения эффективности производства в проведении не сплошной, а выборной проверки, когда измеряются параметры лишь части изделия и по результатам этих измерений делают заключение о всей партии изделий. Сплошному контролю подвергается изделия, когда их число невелико, или качеству предъявляются жесткие требования. Но и тут имеются основания для перехода к выборочному контролю – это случаи уничтожения или же порчи изделия в процессе контроля (изделия однократного действия, изделия, обладающие малым техническим ресурсов, так как они рассчитаны на кратковременное применение, и работающие в форсированных режимах), для данной работы фактор времени испытаний мы не рассматриваем, оговоримся лишь, что время и качество изделий являются составной частью объема испытаний и возможно уменьшение, например, времени при увеличении объема. Исследование этой зависимости в рамках лабораторной работы нецелесообразно.

Выборочный контроль является статистическим, т.к. он основан на вероятностном расчете надежности (достоверности результатов) проверки. Различают два варианта статистического контроля:

а) качественный контроль, при котором изделия по проверяемому признаку классифицируются на «годные» и «брак». Оценка партии производится по величине доли дефектных изделий в выборке;

б) количественный контроль, когда определяется один или несколько количественных параметров выборки. Оценка партий изделий производится по статистическим характеристикам распределения проверяемых параметров.

При проведении контроля по качественным признакам, качество партии характеризуется долей дефектных изделий:

q = M/N, (3.1)

где N – общее число изделий в партии; M – число дефектных изделий.

Вероятность приемки партии по результатам выборочного контроля P зависит от q и плана контроля. План контроля содержит сведения об объеме выработки n и в зависимости от объема N, а также от значения браковочных чисел. Существует зависимость:

P = P (q), (3.2)

называемая оперативной характеристикой выбранного плана контроля.

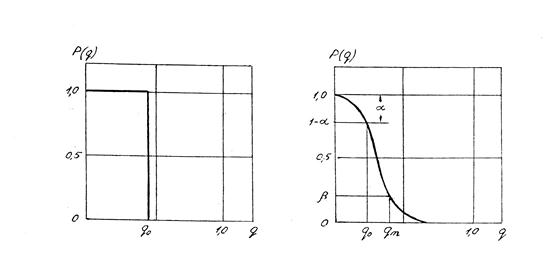

Идеальная оперативная характеристика показана слева на рис. 3.1, где q0 называется допустимым качеством. В этом случае возможность приема «плохих» партий с q>q0 была бы исключена и вместе с тем «хорошие» партии с q>q0 всегда бы принимались. Но такой формы оперативную характеристику можно было бы получить лишь при n=N, т. е. при сплошном контроле.

Выборочный контроль, конечно, связан с необходимостью отбраковать иногда хорошие партии (ошибка первого рода) и принимать некоторую долю таких, которые должны бы быть забракованы при сплошном контроле (ошибка второго рода). Практические оперативные характеристики имеют вид, представленный справа на рис. 3.1. На практике стараются подобрать такие значения объема выборки и приемочных чисел, чтобы оперативная характеристика максимально приближалась к идеальной.

При выборочном контроле устанавливаются два уровня качества: приемочный q1 и браковочный q2.

Здесь вероятность ошибки первого рода равна:

a = 1 – P(q2) (3.3)

и называется риском поставщика.

Вероятность ошибки второго рода (риск заказчика):

b = P(q2). (3.4)

Рис. 3.1. Примеры оперативных характеристик планов контроля

(слева – идеальная; справа – практическая)