ТЕРМОХИМИЧЕСКОЕ ОСАЖДЕНИЕ ПОКРЫТИЙ

Термохимическое осаждение покрытий - по международной классификации CVD(Chemical Vapour Deposition) - является методом формирования материалов, деталей или покрытий с плотной структурой из газообразных соединений материалов со сравнительно высоким давлением паров. Газообразное соединение, содержащее наносимый материал, подается к поверхности детали или форме, где происходит термическая реакция, приводящая к образованию твердых соединений, осаждающихся на поверхность. Газообразные продукты этой реакции отводятся.

Метод CVD имеет множество разнообразных применений, таких, как: нанесение покрытий, получение порошковых и нанопорошковых материалов, керамических волокон, монолитных деталей. С помощью методов CVD можно получать покрытия практически из любых подходящих для этих целей металлов и неметаллов, включая углерод и кремний, а также соединений (карбидов, нитридов, боридов, оксидов, интерметаллидов и др.).

Основным преимуществом метода CVD является использование газовых сред, что позволяет наносить покрытия в труднодоступных местах, таких, как отверстия малого диаметра, внутренние полости труб, сосудов и проч.

CVD обеспечивает:

- материал покрытия заполняет мельчайшие поры в поверхности;

- получение покрытий или веществ высокой химической чистоты, обычно 99,99-99,999%;

- высокую плотность покрытия (около 100 % от теоретической);

- высокую равномерность покрытия;

- сравнительно высокую производительность;

- возможность одновременной обработки многих деталей.

Установки, применяемые для CVD, в зависимости от назначения могут иметь различные конструктивные особенности, однако все они снабжены источником реакционных газов, рабочей камерой (реактором), устройством нагрева, подложки и системой откачки или регенерации газов. Реакторы могут быть различной формы и размеров, а процессы CVD протекать в широком диапазоне давлений (от высокого вакуума до нескольких атмосфер) и температур. Реакционные газы могут подаваться из баллона со сжатым газом или генерироваться в специальном реакторе. Предусматриваются устройства для контроля расхода газа, его давления, температуры и т.д. Детали, на которые наносятся покрытия, могут нагреваться печами электросопротивления или индукторами. Чтобы управлять химическими реакциями, необходимо тщательно контролировать параметры процесса. Обязательным условием является химическая нейтрализация вредных газообразных продуктов реакций, откачиваемых из рабочей камеры.

На рис. 19.5 показана типичная схема реактора CVD для нанесения нитрида титана, снабженного газогенератором для получения газообразного соединения TiCl4.

|

| Подача реакционных газов |

| Cl2 |

| Н2 |

| Титановая стружка |

| Газогенератор |

| Печь сопротивления |

.

| Рабочая камера ■ Индуктор |

| Графитовый нагреватель |

| Подложка |

| Вращающийся стол |

Рис. 19.5. Принципиальная схема реактора для формирования покрытия TiN

19.3. ГАЗОТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ (газоплазменный, плазменный, вакуумно-плазменный, детонационный методы)

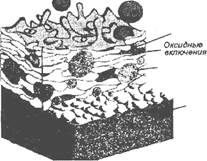

| Рис. 19.6.Схема формирования газотермического покрытия |

| Поры |

| Нерасплавленные частицы |

| Подложка |

|

Этими методами получают покрытия на основе металлических, керамических и металлокерамических материалов толщиной от десятков микрометров до нескольких миллиметров в процессе бомбардировки подложки ускоренными расплавленными или полу расплавленными частицами, переносимыми струей газа. Схема формирования таких покрытий приведена на рис. 19.6. В качестве исходных материалов для газотермического напыления используются проволоки или порошки. Наносимый материал может содержать один элемент, но чаще это

сплавы или композиции с необходимым комплексом свойств, обеспечивающих работоспособность детали или узла в заданных условиях эксплуатации и прочность сцепления с основным материалом. Таким образом, можно получать металлические, керамические, пластиковые и композиционные многослойные и многокомпонентные покрытия.

Объекты напыления - рабочие и направляющие лопатки газовых турбин, камеры сгорания, патрубки, форсунки и фронтальные устройства камер сгорания, вкладыши подшипников скольжения, лабиринтные уплотнения, статорные части компрессора и турбины (срабатываемые уплотнительные материалы), контактные площадки опор и другие детали.

Достоинством термического напыления является сравнительно низкая стоимость при высоких производительности и качестве наносимых покрытий.

На практике используется следующие основные способы газотермического напыления:

-газопламенное напыление,

-сверхзвуковое (высокоскоростное) газопламенное напыление (СГН),

-электродуговое напыление,

-плазменное напыление,

-плазменное напыление в камерах с контролируемой атмосферой,

-детонационное напыление.

Газопламенное напылениепозволяет наносить покрытия из различных материалов на детали различной формы. Исходным материалом покрытия служит порошок или проволока, постоянно подаваемая в пламя горелки; после расплавления разогретым газовым потоком она переносится на покрываемую поверхность.

Портативность оборудования и высокая производительность методов газопламенного напыления позволяют наносить покрытия на поверхности больших размеров даже в полевых условиях. В качестве топлива используются ацетилен, водород, пропан и другие горючие газы.

Схема газопламенного напыления приведена на рис. 19.7.

При газопламенном напылении используются порошковые и проволочные материалы с низкой и высокой температурой плавления (до 2000 °С), т.е. большинство металлов и некоторые керамики.

Толщина покрытий от 0,1 до 30 мм.

Порошковое газопламенное напыление имеет определенные преимущества перед проволочным, поскольку диапазон наносимых покрытий шире. Оно обладает следующими особенностями:

- высокая экономичность, большой срок службы и надежность оборудования;

- простота использования;

- сравнительно низкий шум;

- универсальность в применении;

- широкий диапазон материалов, используемых для формирования покрытий;

- высокая производительность;

- простота автоматизации;

- портативность оборудования.

Газопламенное напыление применяется для:

- восстановления изношенных деталей;

- повышения сопротивления абразивному износу;

- улучшения антифрикционных характеристик;

- увеличения жаростойкости и коррозионной стойкости;

- повышения сопротивления коррозии и эрозии.

Сравнительно низкая стоимость оборудования и его обслуживания делает газопламенный способ наиболее распространенным среди газотермических методов нанесения покрытий.

|

Рис. 19.7.Схема газопламенного напыления

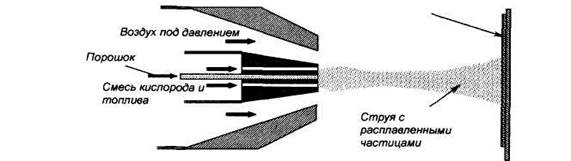

Сверхзвуковое (высокоскоростное) газопламенное напыление (СГН) Нigh Velocity Oxygen-Fuel (HVOF) - одна из самых перспективных технологий газотермического напыления, разработанных за последние 20 лет. В этой технологии используется принцип работы миниатюрного ракетного двигателя (рис. 10.8). В качестве топлива, подаваемого в камеру сгорания, могут использоваться керосин, водород, пропилен, пропан, ацетилен, природный газ. Из сопла головки вытекает сверхзвуковая струя, имеющая скорость порядка 2800 м/с и темературу до ЗООО °С. Порошок наносимого материала подается непосредственно в сопло. Наносимые покрытия выгодно отличаются по своим свойствам (твердости, пористости, прочности сцепления) от подобных покрытий, полученных другими способами газотермического напыления. Это обусловлено высокими скоростями и малым временем взаимодействия частиц порошка с поверхностью, невысокими температурами частиц и пониженным окислением. Широкое применение в аэрокосмической промышленности этот процесс получил в связи с разработкой нового поколения технологического оборудования.

Он служит для нанесения покрытий) из твердых сплавов системы W-Co, из карбидов переходных металлов, сплавов, керамико-металлических композиций, некоторых керамик с низкой температурой плавления и пластиков.

|

Технологические возможности этого метода обусловлены также использованием высокоскоростной и высокотемпературной газовой струи для процессов поверхностного легирования (оплавление поверхностного слоя с предварительно нанесенным покрытием). Технология высокоскоростного газопламенного напыления применяется в основном для получения покрытий системы WC-C и, в первую очередь потому, что в этом случае не Рис. 19.8.Схема процесса СГН

требуется расплавления порошка достаточно размягчить кобальтовую связку.

Высокая скорость взаимодействия частиц с поверхностью без их перегрева обусловливает качество покрытий.

Для защиты от износа и коррозии эффективно используют карбидные композиции типа WC - 10 % Ni и WC - 10 % Со - 4 % Сг.

Поскольку композиции с карбидом вольфрама имеют значительные температурные ограничения, для защиты от температурного воздействия целесообразно использовать карбидные композиции типа Сг3С2 - NiCr с содержанием NiCr порядка 20... 25 %, сплавы системы CoNiCrAlY, NiCoCrAlY, NiCrAlY и жаростойкие сплавы на никелевой основе.

Электродуговое напыление - простой, экономичный способ получения покрытий, в основе которого лежит плавление материала электрической дугой и его распыление сжатым воздухом. Две проволоки, подключенные к электрическому источнику питания, с контролируемой скоростью подаются в рабочую головку. Современные устройства для дугового напыления обеспечивают автоматический контроль подачи проволок и условий дугообразования.

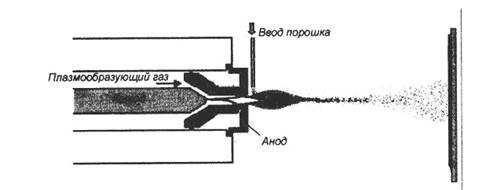

Плазменное напыленше (Atmospheric Plasma Spray APS) является наиболее гибким из всех способов термического напыления, поскольку процесс происходит при температурах, достаточных для плавления любых материалов. Плазмотрон (рис 19.9) состоит из катода (электрод) и анода (водоохлаждаемое сопло), отделенных друг от друга небольшой камерой. При подаче постоянного тока между анодом и катодом образуется электрическая дуга. В это время в камеру подается поток газа. В результате ионизации газовой среды возникает плазменная струя. Когда нестабильная плазма снова превращается в газовое состояние, выделяется тепловая энергия с разогревом от 600 до 16 000 °С. Вводимый покрывающий материал плавится и переносится струей на подложку.

Типичными плазмообразующимй газами являются водород, азот, аргон и гелий. Обычно используют смеси этих газов (2 ... 4 газа), что позволяет, регулируя величину тока, управлять количеством энергии, выделяющейся в плазменной системе, с целью обеспечения повторяемости и наилучшего качества покрытия. Кроме того, могут изменяться место и угол, под которым материал вводится в плазмотрон, а также дистанция напыления

Это дает возможность управлять параметрами плазменной струи, условиями плавления и переноса материала. Расстояние от среза сопла плазмотрона до подложки устанавливается из условия поддержания на поверхности необходимой температуры (обычно 40 ... 260 °С).

|

Рис. 19.9.Схема плазменного напыления

.

Плазмотроны позволяют наносить покрытия на внешние и внутренние поверхности.

Предназначенные для нанесения покрытий из металлов, керамик и металлокерамик, плазмотроны обеспечивают прочность сцепления покрытий 60 МПа, расход порошка при этом составляет 20 ... 25 г/мин. Плазмотроны могут устанавливаться на специальное и универсальное станочное оборудование.

Плазменное нанесение покрытий имеет следующие особенности и преимущества:

- получение плотных и малоокисленных покрытий, обладающих высокой прочностью сцепления с основой;

- высокая производительность при нанесении как металлических, так и керамических материалов;

- высокий коэффициент использования материала: не менее 70 % для металлов и 50 % для оксидных керамик;

- сравнительно низкие эксплуатационные расходы, особенно при использовании сжатого воздуха вместо инертных газов;

- напыление производится в защитных кабинах фильтровентиляционной системой.

Плазменное напыление при низком давлении (Low Pressure Plasma Spray (LPPS)) и вакуумное плазменное напыление (Vacuum Plasma Spray (VPS))используются, в частности, для нанесения покрытий систем MCrAlY. Эти покрытия широко применяются для обеспечения жаростойкости компонентов газовых турбин в авиационных двигателях и энергетических установках. Процессы выполняются в вакуумных камерах при давлении 40 ... 60 мбар. Как все процессы термического напыления процесс LPPS является локальным. Нанесение производится с помощью манипулятора, расположенного внутри камеры и перемещающего детали относительно плазменной струи. Детали предварительно нагреваются до температуры 800 ... 1000 °С. Перед плазменным напылением детали обычно обрабатывают электрическим дуговым разрядом с целью удаления окислов и загрязнений, которые могут присутствовать на поверхности. Управление нанесением покрытия производится компьютерным контролем параметров плазменной струи и перемещением детали.

Преимуществами способов LPPS и VPS перед другими способами плазменного напыления являются:

- формирование плотных беспористых покрытий (плотность покрытий выше, чем 98 %);

- отсутствие окисления;

- высокая прочность сцепления с подложкой;

- экологическая чистота процесса.

Последние исследования показывают, что процесс LPPS может использоваться для получения отдельно расположенных на поверхности элементов и форм.

Покрытия, наносимые методами LPPS и VPS, близки по свойствам, однако циклы работы применяемого оборудования отличаются.

Метод VPS позволяет вручную загружать в вакуумную камеру партию деталей, а 5-координатный робот и 2-координатное приспособление дают возможность наносить равномерное покрытие даже на очень сложные по форме детали.

Оборудование для LPPS имеет основную вакуумную камеру и две дополнительные загрузочные камеры, которые используются для предварительного нагрева деталей. Пока производится разгрузка и загрузка в одной из дополнительных камер, детали из другой камеры перемещаются в основную камеру для нанесения покрытия. Это существенно уменьшает время обработки.

Характеристики различных методов газотермического напыления приведены в табл. 19.1.

Таблица 19.1

| Тип покрытия | Газопла-менное (прово-лока) | Газо-пламен-ное (порошок) | Высокоско-ростное газопламенное (HVOF) | Электро-дуговое | Плазменное | В контролируемой атмосфере |

| Температура газа, °С | ||||||

| Все покрытия | 2800 ... 3000 | - | 12000 ... 16000 | 10 000...80 000 | ||

| Прочность сцепления, МПа | ||||||

| Стали | 14...28 | 14 ...21 | 48...62 | 28...41 | 22 ...34 | 100...400 |

| Сплавы на нежелезной основе | 7 ... 34 | 7...34 | 48...62 | 14...28 | 14 ... 28 | 400... 750 |

| Самофлюсующиеся сплавы | - | - | - | - | ||

| Керамики | - | 14... 32 | - | - | 21 ...41 | 25 ... 55 |

| Металлокерамики | - | 34..48 | - | 55 ... 69 | 500... 100 | |

| Плотность покрытия по сравнению с компактным материалом, % | ||||||

| Стали | 85...90 | 85 ...90 | 95 ...98 | 85 ...95 | 90...95 | 97…99 |

| Сплавы на нежелезной основе | 85 ...90 | 85 ...90 | 95 ...98 | 85 ...95 | 90..95 | 97…99 |

| Самофлюсующиеся сплавы | - | - | - | - | ||

| Керамики | - | 90..95 | - | - | 90. .95 | 95…98 |

| Металлокерамики | - | 85...90 | 95 ...98 | - | 90... 95 | 95….98 |

Продолжение табл. 19.1

| Тип покрытия | Газопла-менное (прово-лока) | Газопла-менное (порошок) | Высокоскоро-стное газопламенное (HVOF) | Элек-тродуго-вое | Плазменное | В контролируемой атмосфере |

| Твердость* | ||||||

| Стали | 35"...84' | 35"..80' | 45"... 90' | 40" ... 85' | 40"...80' | 30"…50' |

| Сплавы на нежелезной основе | 40" ..95' | 20"...30' | 55"... 100' | 35"... 40' | 40"...50' | 45"…55' |

| Самофлюсующиеся сплавы | - | 30"..60" | 50"... 60" | - | - | - |

| Керамики | - | 40"..65" | - | - | 45"... 65" | 50" ...70" |

| Металлокерамики | - | 45" ..55" | 55"... 72" | - | 50"...65" | 50" ...70" |

| Предельные толщины покрытий, мм | ||||||

| Стали | 0,5...2,0 | 0,5...2,0 | 0,6... 2,5 | 0,5 ...2,5 | 0,4...2,5 | 0,05... 10 |

| Сплавы на нежелезной основе | 0,5...2,0 | 0,5...2,0 | 0,6... 2,5 | 0,5 ...2,5 | 0,4... 2,5 | 0,05...10 |

| Самофлюсующиеся сплавы | - | 0,4...2,5 | 0,4 ... 3,8 | - | - | 0,1 .. 15 |

| Керамики | - | 0,4...0,8 | - | - | 0,4...5,0 | 0,05... 10 |

| Металлокерамики | - | 0,4...0,8 | 0,4 ...5,0 | - | 0,4... 5,0 | 0,05... 10 |

| *Твердость: HRB обозначена штрихом, HRC -двумя штрихами. |

Детонационное напыление (ДНП) - прогрессивная технология, позволяющая получать твердые, жаропрочные, коррозионно-стойкие и износостойкие

покрытия толщиной от 10 мкм до нескольких миллиметров на поверхностях из различных материалов, в том числе на тонкостенных изделиях из черных и цветных металлов, реактопластов, керамики, стекла и др. без их деформации и термического разрушения. Нанесение покрытий производится с использованием специального оборудования - автоматического детонационного комплекса (АДК). Характерной особенностью детонационных покрытий является высокая плотность (пористость < 2%) и прочность сцепления с материалом подложки (σсц > 100 МН/м ).

Детонационным способом наносят покрытия из:

- металлов (Fe, Ni, Cr, Al, Mo, Co, Cu, Ti, W и др.) и сплавов на их основе, в том числе самофлюсующихся (NiCrBSi, NiBSi, CoNiCrBSi);

- керамики (оксидов А12О3, ТЮ2, Cr2O3, ZrO2 и их композиции); твердых сплавов (на основе карбидов W, Cr, Ti и др. с применением качестве связки 8 ... 30 % кобальта, никеля или хрома);

- металлокерамики (карбиды, нитриды, бориды, силициды переходных металлов);

- сверхтвердых материалов, включая алмазосодержащие (плакированые Ni и Сu).

Эти материалы применяются исключительно в виде порошков, размер частиц которых составляет 2 ... 150 мкм.

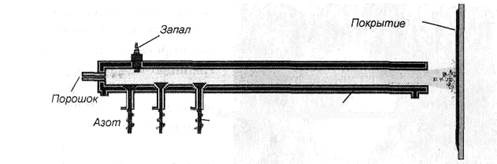

|

Процесс ДНП можно представить следующим образом. Ствол детонационной установки (рис. 19.10) заполняют взрывчатой газовой смесью. Затем в него подают порцию напыляемого материала. У дульного среза ствола располагают подложку. После этого инициируют взрыв (детонацию) газовой смеси, например, электрическим разрядом.

Рис. 19.10.Схема детонационного нанесения покрытий

Детонация представляет собой процесс химического превращения взрывчатого вещества, сопровождаемый распространением по нему зоны горения в виде детонационной волны. Последняя движется со скоростью, превышающей скорость звука в данном веществе. Для ацетиленокислородных смесей скорость детонации находится в пределах 2000 ... 3000 м/с. Выделение тепла, которым сопровождается детонация, вызывает нагрев (до 3000 ... 3500 °С) и расширение газообразных продуктов, вследствие чего они под большим давлением (до 200 МПа) с большой скоростью истекают из ствола. В результате термического и ударного взаимодействия частиц с подложкой на ней закрепляется основная масса порошка, т.е. формируется слой детонационного покрытия.

Особенностью процессов, протекающих при ДНП, является их чрезвычайно малая длительность. Так, детонация взрывчатой смеси, заполняющей ствол, завершается примерно через 0,5 мс после ее инициирования; продолжительность динамического и теплового воздействия газового потока на порошок обычно не превышает 3 мс.

ДНП дает возможность получать прочность сцепления покрытия с материалом основы, приближающуюся к прочности основного металла, что присуще лишь немногим способам нанесения покрытий.

За каждый цикл (выстрел) формируется слой покрытия толщиной 5 ... 20 мкм. Размер пятна и его форма определяются внутренним сечением выходной части ствола и обычно копируют его. В случае круглого ствола, который используется наиболее часто, пятно имеет форму круга. Если придать выходной части ствола форму овала (это обычно делается с помощью насадок и необходимо при напылении покрытия на отдельные участки изделия), то пятно примет соответствующую размытую форму.

Последовательными выстрелами наращивается покрытие нужной толщины, которая может быть и более 1 мм, но обычно колеблется в интервале 50 ... 150 мкм.

ДНП позволяет добиться шероховатости 0,8 ... 1,6 мкм, что дает возможность в ряде случаев обойтись без механической обработки нанесенных покрытий.

Коэффициент использования порошкового материала составляет 40 ... 60 %, скорострельность достигает 50 Гц (пропан-бутановые газовые смеси).

Характеристики некоторых наиболее часто используемых покрытий, наносимых способом ДНП, приведены в табл. 5.2.

Следует отметить, что после нанесения покрытий методом ДНП, так же как используемых покрытий, наносимых способом ДНП, приведены в табл. 5.2.

Следует отметить, что после нанесения покрытий методом ДНП, так же как и другими высокотемпературными методами, при остывании в системе «покрытие-основа» возникают внутренние напряжения, часть которых снимается за счет разрыва некоторых из этих связей и частично ослабления прочности сцепления. При толщинах до 100 мкм прочность сцепления обычно в 1,5 ... 2,0 раза выше, чем приведенные в таблице данные.

Таблица 5.2

| Характеристики покрытий | Составы покрытий | |||||

| NNi | WC + + Co(Ni) | AI2O3 | Аl2О3 + + Т1О2 | Сг3С + + Ni(NiCr) | ZrO2 + + Ni(Cr) | |

| Твердость, HRC | 60...70 | 60...68 | 50...60 | 40... 80 | 55 ...60 | |

| Прочность сцепления с основой, МПа | ||||||

| Пористость, % | 00,5 | 0,5 | 1,5 | 1,0 | 1,0 | 1,5 |

| Максимальная температура эксплуатации,°С | ||||||

| Рекомендуемая толщина покрытия, мкм | 550... 200 | 15...500 | 50...500 | 50... 500 | 100 ...300 | 100 ...300 |

Современное технологическое оборудование, оснащенное компьютерными системами управления и несколькими дозаторами, позволяет наносить многослойные покрытия и градиентные структуры с требуемыми характеристиками по теплостойкости, твердости, износостойкости, коэффициенту трения.

Детонационное напыление широко применяется в производстве и ремонте (восстановлении) деталей газотурбинных двигателей. Этим способом упрочняют и восстанавливают:

- антивибрационные полки лопаток компрессоров и турбин,

- - входной конфузор (материал покрытия: WC + 15 ... 20 % Со, КХН-30; интенсивность износа уменьшается в 5 ... 10 раз по сравнению с неупрочненным сплавом);

- рычаги поворота лопаток, упоры, стопоры (материал покрытия: WC + + 15 ... 20 % Со, Сг3С2-10 ... 15 % Ni; повышение ресурса работы в 3 ... 4 раза);