Цель задания

Изучение методики определения допустимых значений минимального и максимального натяга, исходя из конструктивных особенностей и условий эксплуатации соединения, расчет и выбор стандартной посадки с натягом.

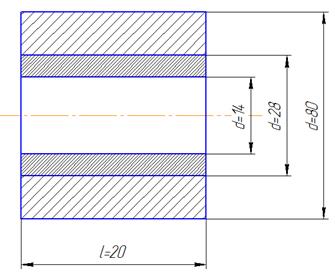

1 Описание соединения. В данной конструкции с натягом соединяются втулка 1 (рисунок 2.1), выполненная из термообработанной стали 40Х (на сборочном чертеже – позиция 14) и шестерня 2 (на сборочном чертеже – позиция 16), выполненная из бронзы БрАж9-4. Соединение передает крутящий момент от вала на шестерню Мкр = 28 Нм. Основная цель применения соединения с натягом – это установка втулки из более прочного материала для повышения надежности шпоночного соединения. Соединение с натягом собирается поперечным методом с предварительным охлаждением охватываемой детали.

Рисунок 2.1 – Эскиз соединения с натягом

2 Выбор физико–механических свойств охватываемой (1) и охватывающей (2) деталей по таблице 2.1.

Таблица 2.1 – Физико–механические свойства материалов (только свои строки!)

| Марка материала | Коэффициент линейного расширения α, 0С-1 | Модуль упругости Е, Па | Коэффициент Пуассона µ | Предел текучести σт, МПа |

| Сталь 45 | 11,65×10-6 | 2,04×1011 | 0,3 | |

| Сталь 40Х | 12,0×10-6 | 2,0×1011 | 0,3 | |

| Чугун СЧ15 | 11,0×10-6 | 1,23×1011 | 0,25 | |

| Чугун СЧ18 | 11,0×10-6 | 1,23×1011 | 0,25 | |

| Чугун СЧ28 | 11,0×10-6 | 1,23×1011 | 0,25 | |

| Бронза БрА9Ж4 | 16,2×10-6 | 1,16×1011 | 0,35 | |

| Бронза БрО10Ф1 | 17,0×10-6 | 1,0×1011 | 0,35 |

В данном случае:

µ1 = 0,35;

µ2 = 0,3;

Е1 = 1×1011 Па;

Е2 = 2,0×1011 Па;

= 250 Мпа;

= 250 Мпа;

= 786 Мпа.

= 786 Мпа.

3 Определяем значения минимального контактного давления Рmin в соединении из условия его неподвижности при действии крутящего момента [1, 2].

В данном варианте:

Коэффициент трения сцепления fкр в данном соединении с натягом при поперечной сборке с охлаждением вала равен 0,1.

4 Определим значения максимально допустимого контактного давления в соединении Рmax из условия отсутствия пластической деформации охватываемой и охватывающей деталей.

Рmax= 108,75 МПа.

6 Определим минимальный  и максимальный

и максимальный  натяги по формуле [1, 2]:

натяги по формуле [1, 2]:

где С1 и С2 – коэффициенты, определяемые по формулам:

и

и

6 Определим поправки ∆NR, учитывающей срез и смятие неровностей, по формуле [1, 2]:

∆NR = 5  .

.

Для деталей, соединяемых поперечным методом, выбираем

= 0,8 мкм;

= 0,8 мкм;  = 1,6 мкм.

= 1,6 мкм.

∆NR = 5(0,8 + 1,6) = 12 мкм.

7 Определяем минимальный и максимальный расчетный натяг:

=

=  + ∆NR = 6,74 + 12 = 18,74 мкм;

+ ∆NR = 6,74 + 12 = 18,74 мкм;

=

=  + ∆NR =

+ ∆NR =  + 12 = 69,78 мкм,

+ 12 = 69,78 мкм,

где  – коэффициент, учитывающий увеличение контактного давления в соединении у торцов охватывающей детали (равен 0,9).

– коэффициент, учитывающий увеличение контактного давления в соединении у торцов охватывающей детали (равен 0,9).

8 Определим средний квалитет посадки:

,

,

где i – единица допуска, выбираемая по таблице 2.2.

Таблица 2.2 – Значение единицы допуска для интервалов размеров

| Интервалы размеров, мм | До 3 | Свыше 3 до 6 | Свыше 6 до 10 | Свыше 10 до 18 | Свыше 18 до 30 | Свыше 30 до 50 | Свыше 50 до 80 |

| i, мкм | 0,55 | 0,73 | 0,90 | 1,08 | 1,31 | 1,56 | 1,86 |

| Интервалы размеров, мм | Св. 80 до 120 | Св. 120 до 180 | Св. 180 до 250 | Св. 250 до 315 | Св. 315 до 400 | Св. 400 до 500 | |

| i, мкм | 2,17 | 2,52 | 2,89 | 3,22 | 3,54 | 3,89 |

По таблице 2.3 ближайший квалитет в сторону повышения точности – IT9.

Таблица 2.3 – Значение среднего квалитета посадки для квалитетов

| Квалитет | ||||||||||||

| а |

В стандарте ГОСТ 25347–82 посадки с натягом в IT9 не предусмотрены, поэтому выбираем IT8.

8 Выбор стандартной посадки в системе отверстия в соответствии с условиями  и

и  .

.

Для посадки Ø 26

= 22 мкм,

= 22 мкм,  = 44 мкм, т.е. условия выбора выполняются.

= 44 мкм, т.е. условия выбора выполняются.

9 Схема расположения полей допусков выбранной посадки представлена на рисунке 2.2.

Рисунок 2.2 – Схема расположения полей допусков посадки с натягом

Вывод. Выбранная стандартная посадка обеспечивает запас прочности как по минимальному  = 3,26 мкм, так и по максимальному

= 3,26 мкм, так и по максимальному  = 25,78 мкм натягам. Посадочные размеры деталей выполняются по 6–му и 5 квалитетам с шероховатостью

= 25,78 мкм натягам. Посадочные размеры деталей выполняются по 6–му и 5 квалитетам с шероховатостью  = 1,6 мкм;

= 1,6 мкм;  = 1,6 мкм, что технологически вполне достижимо.

= 1,6 мкм, что технологически вполне достижимо.

2.2 Выбор посадок с зазором и переходных посадок