АСУТП построенные на базе системы TRACE MODE 6 (фирма AdAstra Research Group)

Общие сведения. TRACE MODE® 6 состоит из инструментальной системы - Интегрированной среды разработки и из набора исполнительных модулей. Инструментальная система инсталлируется на рабочем месте разработчика АСУ. В ней создается набор файлов, который называется проектом TRACE MODE. С помощью исполнительных модулей TRACE MODE® проект АСУ запускается на исполнение в реальном времени. TRACE MODE позволяет создавать проект сразу для нескольких исполнительных модулей - узлов проекта.

Интегрированная среда включает полный наборсредств разработки систем автоматизации технологических процессов (АСУТП), а именно средства создания:

· операторского интерфейса (SCADA/HMI);

· распределенных систем управления (РСУ);

· промышленной базы данных реального времени;

· программ для промышленных контроллеров (SOFTLOGIC);

а также управления бизнес-процессамипроизводства (АСУП):

· систем управления основными фондами и техническим обслуживанием оборудования (EAM);

· систем управления производством (MES).

Исполнительные модулидля АСУТП и АСУП различаются. Модули для АСУТП (класс SOFTLOGIC и SCADA/HMI) входят в комплекс TRACE MODE®, а исполнительные модули для АСУП (класс EAM, MES) - в комплекс T-FACTORY.exe™.

Вместе TRACE MODE® и T-FACTORY™ дают решения для комплексного управления в реальном времени технологическими процессами и производственным бизнесом, образуя интегрированную платформу для управления производством.

TRACE MODE® 6удобна и простав использовании.Тем не менее архитектура системы позволяет создавать крупные АСУ корпоративного уровня. Обобщенная структура АСУТП (SOFTLOGIC, SCADA/HMI), которую можно разработать на базе TRACE MODE® 6 показана на рисунке.

Кроме того, Интегрированная среда разработкипозволяет создать систему АСУП, для автоматизации задач управления исполнением производства (MES), работой персонала (HRM) и основными фондами предприятия (EAM).

Решение столь масштабных задач автоматизации в TRACE MODE®возможно благодаря специальным технологиям, повышающим производительность труда разработчиков.

Среди них: единая база данных распределенного проекта; автопостроение проекта; богатые библиотеки драйверов, алгоритмов и графических объектов; мощные средства отладки; встроенная система горячего резервирования; собственный генератор отчетов; промышленная база данных реального времени; богатые библиотеки драйверов, алгоритмов, графических объектов, мультимедиа и шаблонов документов.

В состав TRACE MODE 6 входит рекордное количество библиотек ресурсов (только профессиональная линия), готовых к использованию в прикладных проектах. Среди них: бесплатные драйверы к2422контроллерам и платам ввода/вывода; 1116 графических изображений технологических объектов и процессов; 596 анимированных объектов; более 150 алгоритмов обработки данных и управления; комплексные технологические объекты.

Синтез ЧМИ достаточно прост. Возьмите объект "насос" из библиотеки TRACE MODE 6 и перетащите на иконку ПК, где должна располагаться мнемосхема - вот все, что Вам нужно сделать! TRACE MODE 6 сама создаст экран и запишет алгоритмы управления. Теперь перетащите иконку выбранного Вами контроллера на иконку ПК и к проекту автоматически подключится нужный драйвер. Нажмите кнопку "Старт" и информация реального времени отобразится на мнемосхеме.

МРВ - основной сервер реального времени SCADA-уровня.Основными серверами реального времени уровня SCADA/HMI в TRACE MODE 6 является монитор реального времени (МРВ) и МРВ+. МРВ TRACE MODE 6 осуществляет прием данных с контроллеров, плат ввода/вывода и систем телемеханики (RTU) через встроенные протоколы, драйверы, OPC- или DDE-клиенты. В МРВ 6

Монитор реального времени 6 производит первичную обработку информации, поступающей из контроллеров или систем телемеханики (фильтрация, масштабирование, контроль границ и т.д.), управление и регулирование технологических процессов, перераспределение данных по локальной сети (I-NET TCP/IP), визуализацию информации на анимированных мнемосхемах и трендах (HMI), расчет в реальном времени статистических параметров процесса (SPC - statistical process control), ведение исторических архивов, управление собственной промышленной СУБД реального времени SIAD/SQL™ 6, генерирование отчетных документов, обеспечение связи с СУБД и приложениями через SQL/ODBC и встроенный OPC-сервер (поставляется опционально).

Существуют Мониторы реального времени с различным сочетанием вышеперечисленных свойств. Кроме того, в состав SCADA TRACE MODE входят версии Монитора реального времени с автоматическим горячим резервированием, адаптивным регулированием, со встроенным OPC-сервером, GSM-серврером и т.д.

В состав Монитора реального времени входит графическая HMI-консоль, обеспечивающая визуализацию информации о технологическом процессе на динамических мнемосхемах. Монитор реального времени обладает мощными графическимивозможностями.

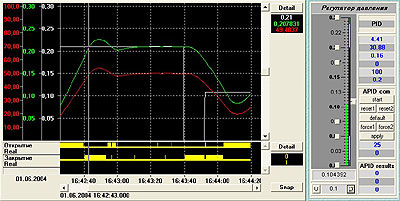

МРВ с адаптивной самонастройкой регуляторов.SCADA Мониторы реального времени TRACE MODE с поддержкой системы автоматической (адаптивной) самонастройки ПИД-регуляторов называются Adaptive Control МРВ. Adaptive Control МРВ основан на оригинальной, технологии, эксклюзивные права на которую принадлежат компании АдАстрА.

Программа обеспечивает периодическую или непрерывную подстройку регуляторов в автоматическом или полуавтоматическом режиме. Adaptive Control МРВ способен настраивать контуры регулирования в условиях помех, а также исключать появление неустойчивых режимов. Использование адаптивных регуляторов SCADA/HMI TRACE MODE 6 обеспечивает лучшее качество управления в любой момент времени для широкого класса стационарных и нестационарных автоматизируемых объектов. Кроме того адаптивные регуляторы SCADA/HMI TRACE MODE 6 позволяют работать со значительно меньшей амплитудой пробного сигнала на входе объекта (до 2-4 %) при сохранении системой адаптивных свойств. Столь малые пробные колебания практически не увеличивают степень износа исполнительных механизмов.

Адаптивное регулирование в МРВ+

Adaptive МРВ+ это разновидность исполнительных модулей SCADA системы TRACE MODE 6, предназначенная для автоматического расчета оптимальных настроек ПИД и ПДД регулятров, непосредственно на АРМ оператора.

Данный продукт отличается от обычного МРВ+ поддержкой функциональных блоков языка FBD, реализующих адаптивную самонастройку ПИД регуляторов на автоматизированном рабочем месте оператора (АРМ). Рассчитанные настройки могут загружаться в контроллер для исполнения задач регулирования.

Технологии адаптивного ПИД регулирования позволяют:

· автоматически определять оптимальные настройки ПИ и ПИД алгоритмов управления для объектов с различной динамикой;

· в любой момент времени осуществлять процесс самонастройки в замкнутом контуре регулирования, сохраняя контроль над процессом;

· вести процесс самонастройка при минимальном уровне пробного сигнала, не приводящего к нарушению нормального режима работы объекта. Амплитуда пробного сигнала на выходе объекта управления составляет не более 0.3-0.5%, на входе 1-5%;

· запускать процесс самонастройки одновременно на всех регуляторах, установленных на данном производстве;

· контролировать процесс самонастройки на АРМ оператора, корректировать получаемые настройки, варьировать амплитуд гармоник входа и выхода;

· в Adaptive МРВ+ предусмотрена возможность автоматического контроля процесса самонастройки на АРМ с целью исключения неустойчивой работы системы;

· пробные колебания часто полезны для технологического процесса;

· по дрейфу настроек можно судить о состоянии оборудования технологического процесса.

Adaptive МРВ+ поддерживает следующие адаптивные алгоритмы:

· Адаптивный ПИД регулятор (APID);

· Адаптивный ПДД регулятор (APDD);

· Идентификация объекта (IDNT);

· Модальный регулятор (MREG);

· Настройка ПИД регулятора по параметрам объекта (CALC);

· Настройка ПИД по скачку задания (RJMP).

Принцип действия адаптивного регулятора заключатся в следующем: с компьютера АРМ оператора на вход объекта регулирования, наряду с сигналом регулятора, подается дополнительный пробный синусоидальный сигнал с малой амплитудой. По амплитуде и фазе гармонической составляющей в выходном сигнале объекта осуществляется расчет настроек регулятора. Рассчитанные настройки загружаются в контроллер.

Адаптивное регулирование может производиться как в режиме постоянной подстройки коэффициентов регулятора, так и периодически, либо по команде с АРМ оператора.

Модальный регулятор реализован в виде цифровой модели объекта регулирования и астатического наблюдателя полного порядка. Настройки адаптивных регуляторов рассчитываются с учетом периода опроса данного канала в узле АРМ.

Помимо модальных и адаптивных регуляторов в Adaptive МРВ+ реализована поддержка и других функциональных блоков:

· ПИД регулятор (PID);

· ПДД регулятор (PDD);

· Трехпозиционный регулятор (PREG);

· Нечеткий регулятор (FZCTR).

SCADA TRACE MODE 6 в комплексной автоматизации ОАО Полипласт-Новомосковск.ОАО Полипласт-Новомосковск (г. Новомосковск) специализируется на производстве и реализации добавок для бетона, строительных растворов и химической продукции различных отраслей промышленности. Производственная мощность ОАО Полипласт-Новомосковск составляет 36000 тонн продукции в год. Компания входит в Группу Полипласт, которая занимает лидирующие позиции на рынке добавок для бетона.

ОАО Полипласт-Новомосковск постоянно работает над расширением спектра производимых продуктов, а также над поиском новых возможностей их применения. За счет совершенствования существующих продуктов и технологий компания добивается результата, которого ожидает потребитель.

Первая система под управлением SCADA TRACE MODE на ОАО Полипласт-Новомосковск появилась относительно недавно. В марте 2007 года в промышленную эксплуатацию была запущена АСУТП производства суперпластификатора СП1 и диспергатора. Разработчиком новой АСУТП на основе SCADA TRACE MODE 6 выступала компания Центр- авторизованный системный интегратор АдАстра.

В качестве аппаратной платформы новой АСУТП ОАО Полипласт-Новомосковск были выбраны контроллеры SLC-500 Allen-Bradley(США), а также датчики и исполнительные механизмы лучших отечественных и зарубежных фирм - Элемер(г. Москва), Oval(Япония), Взлёт(г. Санкт-Петербург), Siemens(Германия), Сенсор(г. Москва), Армагус(г. Гусь-Хрустальный).

Связь между контроллером SLC-500 Allen-Bradley и SCADA TRACE MODE осуществляется через бесплатный встроенный драйвер DeviceNet со скоростью 100 Мбит/сек. Связь SCADA TRACE MODE 6 с регистраторами РМТ-59 производится через ОРС-сервер по интерфейсу RS-232. Подключение удаленных графических консолей к МРВ TRACE MODE выполнено через сеть Ethernet со скоростью 100 Мбит/сек.

АСУТП производства Суперпластификатора управляет следующими технологиями:

· сульфирование;

· конденсаця;

· нейтрализация;

· регулирование давления пара и температуры пароконденсата на выходе из теплообменника.

Операторский уровень АСУТП Суперпластификатора, созданный в SCADA TRACE MODE 6, включает в себя 2 Автоматизированных Рабочих Места (АРМ) оператора-технолога и 4 Удаленных рабочих мест для руководящего состава, технологов и лаборатории качества ОАО Полипласт-Новомосковск. АРМ операторов разработаны на базе TRACE MODE МРВ+. На всех рабочих местах создан удобный фотореалистичный операторский интерфейс в графическом редакторе Интегрированной среды разработки TRACE MODE 6.

Для каждой из стадий техпроцесса производства Суперпластификатора, а также для каждого из регуляторов был создан отдельный экран-мнемосхема. Кроме того в проекте создан общий экран графиков, всплывающие экраны тревог и настроек регуляторов. На основном АРМ с тремя мониторами постоянно отображаются мнемосхемы стадии сульфирования, конденсации и нейтрализации, соответственно, по одной на каждом из мониторов. Второй оператор может сам выбирать какой из экранов вывести на дисплей.

Удаленные рабочие места АСУТП производства Суперпластификатора представляют собой удаленные графические консоли на базе программного модуля TRACE MODE 6 NetLink Light . С этих рабочих мест осуществляется мониторинг параметров и событий технологического процесса. Такие условия используются лабораторией, службой технологов и руководствующим составом - начальником производства и генеральным директором ОАО Полипласт-Новомосковск.

АСУТП производства жидких добавок для бетона и строительных смесей работает эффективно и стабильно... Внедрение данной АСУТП позволило существенно повысить качество и количество выпускаемой продукции, эффективно организовать технологический процесс и работу персонала, сократить до минимума простои в работе.

После успешного пуска и эксплуатации АСУТП производства Суперпластификатора на ОАО Полипласт Новомосковск было принято решение и дальше использовать SCADA TRACE MODE для автоматизации своего производства. Уже к августу 2007 года специалисты компании Центр запустили еще несколько систем под управлением SCADA TRACE MODE 6. АСУТП производства жидких комплексных добавок - 3-я АСУТП на базе SCADA TRACE MODE 6, внедренная фирмой ООО «Центр» на ОАО Полипласт-Новомосковск.

Новая АСУТП производства жидких комплексных добавок для бетона также разработана на основе SCADA TRACE MODE и контроллера Allen-Bradley SLC 500. В качестве DCS модулей склада жидкого химического сырья были использованы модули I-7000 фирмы ICP DAS, которые также поддерживаются в SCADA TRACE MODE 6 через встроенный бесплатный драйвер.

Отделение жидкого смешивания осуществляет производство жидких комплексных добавок для бетонов из основного сырья - Суперпластификатора (СП1).

Суть производства жидких добавок состоит в следующем: из 6 емкостей-хранилищ с различным сырьем и полуфабрикатами производится залив необходимых компонентов в реактор по заданным заранее пропорциям (соответствующим получению того или иного продукта на выходе).

АСУТП производства жидких комплексных добавок для бетона на ОАО Полипласт-Новомосковск выполняет следующие функции:

· Приготовление добавки (дозированная загрузка всех компонентов и перемешивание с выдержкой времени);

· Мониторинг и регистрация всех необходимых технологических параметров;

· Отгрузка заданного количества продукта;

· Посменный учет приготовления/отгрузки продуктов по наименованиям;

· Посменный коммерческий учет расхода сырья;

· Выдача Накладной по фактической отгрузке продукта.

Операторский уровень АСУТП производства жидких комплексных добавок для бетона ОАО Полипласт-Новомосковск разработан в Интегрированной среде разработки TRACE MODE 6 и представляет собой автоматизированное рабочее место оператора под управлением TRACE MODE ДокМРВ+ 6 на 10 шаблонов документов и 4 удаленных рабочих места под управлением TRACE MODE Netlink Light. Технологические данные архивируются в СУБД Access с помощью встроенного в SCADA TRACE MODE 6 бесплатного драйвера протокола ODBC, а также в архивы SIAD/SQL 6. В АСУТП производства жидких комплексных добавок для бетона предусмотренафункция автоматического документирования накладной на отгруженную продукцию и готовый продукт отгружается потребителю в ж/д и автоцистерны или отправляется в емкости-хранилища.

По словам генерального директора ООО «Полипласт-Новомосковск» Лотца А.А. «После введения системы в эксплуатацию, от конечных потребителей стали поступать положительные отзывы, связанные с повышением качества добавок, высокоточной отгрузкой и высокой скоростью приготовления добавок».

В связи с ростом спроса на продукцию, ОАО Полипласт намерено и дальше развивать АСУТП на базе SCADA TRACE MODE и ПЛК SLC 500 Allen-Bradley на больших производственных мощностях.

SCADA TRACE MODE в системе диспетчеризации производства Атырауского НПЗ.Специалисты компании «Комплексные информационные системы «КИС» (Казахстан) совместно с "Намип Отраслевые решения" (Россия) завершили внедрение первой очереди системы диспетчеризации производства Атырауского НПЗ.

Для разработки АСДУ Атырауского НПЗ использовалась SCADA TRACE MODE 6. Диспетчерский уровень новой системы автоматизации нефтеперерабатывающего завода состоит из двух частей:

Сервер на выделенном ПК работает под управлением Монитора реального времени TRACE MODE с поддержкой архивирования данных (МРВ+);

АРМы операторов созданы на базе клиентских модулей TRACE MODE 6 - трех удаленных графических консолей NetLink Light (NLL).

На аппаратном уровне в системе используются контроллеры YOKOGAWA, cвязь с которыми осуществляется через OPC сервер.

Новая АСДУ Атырауского НПЗ контролирует следующие технологические подсистемы:

· Установка ДИЗТОПЛИВО;

· Установка ОЧИСТКА ВОДОРОДА;

· Установка ПРОИЗВОДСТВО ВОДОРОДА;

· Установка ПРОИЗВОДСТВО СЕРЫ;

· Установка ГРАДИРНЯ;

· Изомеризация;

· Установка ГИДРООЧИСТКА БЕНЗИНА;

· Установка АМИНОВАЯ ОЧИСТКА ГАЗОВ;

· МАТЕРИАЛЬНЫЕ БАЛАНСЫ ВЫПУСК ПРОДУКЦИИ

Данные из TRACE MODE записываются в СУБД ORACLE– одну из самых мощных и распространенных СУБД в промышленности. Новая АСДУ Атырауского НПЗ под управлением SCADA TRACE MODE в режиме реального времени делает десятки SQL-запросов к СУБД, на основе данных о характеристиках различных нефтепродуктов из базы центральной лаборатории завода, производит перерасчет для фактической температуры и формирует материальные потокидля восьми установок с целью создания общего материального баланса завода.

Имеется возможность работать как полностью в автоматическом режиме, так и в ручном режиме с вводом данных лаборатории оператором.

В настоящее время профильные подразделения Атырауского НПЗ получают оперативные сведения о ведении технологического процесса на основных производственных объектах и результатах их внутрихозяйственной деятельности.

Разработка системы диспетчеризации нефтеперерабатывающего производства на Атырауском НПЗ производилась специалистами высочайшей квалификации, знающих не только SCADA систему и информационные технологии, но и глубоко понимающих производственные процессы нефтепереработки. В результате выполнения работы технологические службы Атырауского НПЗ получили современный инструмент контроля, анализа и управления производственными установками.

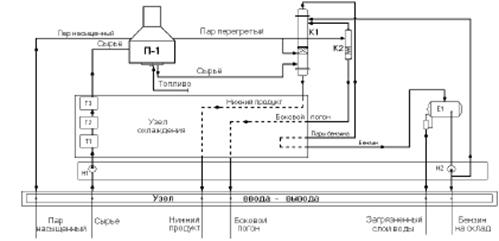

Пример реализации АСУТП малогабаритной нефтеперерабатывающей установкой НПУ-20 на базе SIMATIC. Структура системы: Малогабаритная нефтеперерабатывающая установка (НПУ-20) предназначена для переработки малосернистого нефтяного сырья или газовых конденсатов с целью производства моторных топлив для обеспечения нефтепродуктами отдаленных и малодоступных районов.

Нефтеперерабатывающая установка позволяет получать фракцию прямогонного бензина, летнее и зимнее дизельное топливо. В состав установки входят следующие технологические блоки:

• узел печи;

• основной технологический блок узел колонн, узел охлаждения, насосы для перекачки);

• блок управления.

Общая схема НПУ - 20

Описание технологического процесса: нефтяное сырье из сырьевых резервуаров, входящих в состав общезаводского хозяйства, насосом подается в теплообменник Т-1. В теплообменнике Т-1 сырье нагревается до 50-80 (в зависимости от вида исходного сырья) боковым погоном ректификационной колонны. Далее сырье последовательно нагревается в теплообменниках Т-2, Т-3 до температуры 80-150°С и поступает в печь.

Печь предназначена для нагрева сырья до 215-360°С и перегрева водяного пара до температуры 360°С. Ректификационная колонна К-1 предназначена для разделения нефтяного сырья на фракции. Дистиллят колонны К-1 (пары бензина, водяной пар, углеводородный газ) поступает в узел охлаждения, где конденсируется и охлаждается до 40 °С, и далее в рефлюксную емкость Е-1. Емкость Е-1 предназначена для разделения дистиллята колонны на бензин, газ и конденсат водяного пара. Часть бензина подается на орошение ректификационной колонны.

Боковой погон колонны К-1 выводится в отпарную колонну К-2. Отпаренный боковой погон (дизельное топливо) поступает в узел охлаждения и далее выводится с установки.

Нижний продукт ректификационной колонны (в случае работы на нефти - мазут, на газовом конденсате - дизельное топливо) поступает в узел охлаждения и далее выводится с установки.

Требования к системе автоматизации: Автоматизированная система контроля и управления малогабаритной нефтеперерабатывающей установкой НПУ-20 должна обеспечивать:

• дистанционный контроль и автоматическое регулирование технологических параметров основного технологического блока;

• дистанционный контроль работы механизмов и состояния оборудования основного технического блока;

• дистанционный контроль технологических параметров узла печи;

• дистанционный контроль состояния оборудования узла печи;

• формирование отчетной сменной документации по работе установки,

• формирование базы данных (история) параметров технологического процесса и работы механизмов по календарным периодам.

•

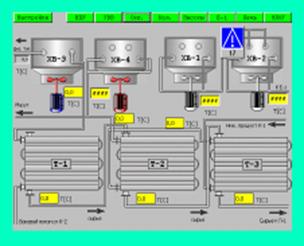

Решение и характеристики системы автоматизации: Функционально система состоит из двух шкафов (шкаф контроля и шкаф управления), пульта оператора, датчиков и исполнительных механизмов, расположенных по месту. Шкаф контроля и управления (ШКУ), шкаф силовой (ШС) и пульт оператора размещены в помещении операторской. В шкафе контроля размещены: программируемый логический контроллер (ПЛК), модули ввода дискретных сигналов, станция распределенного ввода-вывода SIMATIC ET 200S (1), блоки питания, барьеры искрозащиты, вспомогательные реле, датчик-реле контроля пламени, автоматические выключатели. В пульте оператора размещены сенсорная панель оператора и кнопки управления. В силовом шкафу расположены: станция распределенного ввода- вывода SIMATIC ET 200S (2), автоматические выключатели, нереверсивный контактор, блок питания.

Отдельно размещаемые датчики и исполнительные механизмы устанавливаются по месту. При работе системы: ПЛК при помощи модулей ввода, набора собственных входов и станции SIMATIC ET 200S (1) собирает данные с датчиков. Собранные данные передаются для отображения на панель оператора. Так же ПЛК принимает команды от панели, выполняет программу обработки данных и команд, передаёт команды на исполнительные механизмы при помощи собственного набора выходов и станции SIMATIC ET 200S (2). Сенсорная панель отображает текущее состояние системы, получает команды от оператора и ПЛК. Системой предусмотрен контроль 63 параметров, среди которых:

• температура – 12 точки;

• давление - 7;

• расход -2;

• уровень - 7;

• • работа оборудования и состояние механизмов - 16;

• аварийная ситуация -3;

• ручной ввод параметров - 16;

• • количество регулирующих аналоговых параметров – 6.

Мнемосхема узла печи

Мнемосхема узла печи

|  Мнемосхема узла охлаждения

Мнемосхема узла охлаждения

|

Мнемосхема узла колонн

Мнемосхема узла колонн

|  Мнемосхема узла ёмкости Е-1

Мнемосхема узла ёмкости Е-1

|

Эффект от внедрения системы: повышение производительности за счет оптимальной загрузки оборудования; сокращение расходов на обслуживание за счет использования современного оборудования; повышение безопасности на основе использования современных средств и технологий автоматизации.