Газовая наплавка

При газовой наплавке (ГН) в качестве источника теплоты для получения наплавленного слоя металла используется газовое пламя. Газовым пламенем специальных горелок можно производить наплавку, напыление покрытий, а также их оплавление. Газовое пламя получают при сжигании газообразных продуктов в кислороде. В качестве горючего газа чаще всего применяют ацетилен, максимальная температура пламени которого составляет 3150 оС. Используют для этих целей также пропан-бутан.

При наплавке, в отличие от сварки, желательна малая глубина проплавления основного металла, поэтому наплавку выполняют способом скоростной сварки (способом Линда). При сварке (наплавке) таким способом используют горелку с соплом большого диаметра, нагревая основной металл науглероживающим пламенем. При сварке с использованием горючей смеси, обогащенной ацетиленом, на поверхности металла оседают частицы восстановленного углерода, образуя тонкий науглероженный слой толщиной ~0,02 мм. Вследствие снижения точки плавления металла науглероженного слоя происходит расплавление только в тонком поверхностном слое. Возникновение этого явления, называемого "запотеванием", свидетельствует о готовности основного металла к газовой наплавке. "Запотевание" основного металла в сочетании с применением присадочного материала создает особо благоприятное условие для газовой наплавки с незначительным проплавлением основного металла. Появление "запотевания" позволяет также определить момент нагрева до температуры наплавки и точнее выбрать время подачи наплавочного материала. Вместе с тем науглероживание поверхности при наплавке этим способом вызывает повышение содержания углерода в наплавленном металле, что оказывает неблагоприятное влияние на его механические свойства и коррозионную стойкость. В связи с этим в настоящее время рассмотренный способ применяют только при наплавке высокохромистого сплава на основе железа и других высокоуглеродистых наплавочных материалов, тогда как при нанесении покрытий из коррозионно-стойкой стали, для которой науглероживание нежелательно, применяют способы дуговой наплавки плавящимся и вольфрамовым электродами в среде инертного газа.

Способы газопламенной наплавки с использованием наплавочных материалов в виде прутков, стержней и проволоки являются в известной мере традиционными. Они давно применяются в промышленности и по технике исполнения мало отличаются от электродуговых методов. Наряду с этими способами получил значительное развитие способ газопорошковой наплавки.

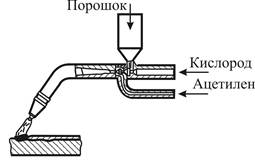

Газопорошковая наплавкапозволяет упрочнять детали сложной конфигурации слоем минимальной толщины (0,1 – 0,3 мм) без разбавления основным металлом, так как зона перехода при этом составляет всего 100 – 120 мкм. Для наплавки используют специальные горелки (рис.8.7).

Рис. 8.8. Горелка для газопорошковой наплавки Рис. 8.8. Схема плазменной наплавки с двумя

присадочными проволоками

Наплавочный материал в виде порошкового сплава подается из бункера под действием силы тяжести и инжектирующего действия кислородной струи через газокислородное пламя в место наплавки. В результате нагрева пламенем частицы порошка достигают поверхности детали в высокопластичном или расплавленном состоянии и после затвердевания образуют слой наплавленного металла, используемый для восстановления и упрочнения деталей машин.

Наплавку ведут гранулированным самофлюсующимся порошком системы хром - бор - никель. Расход порошка составляет до 2,7 кг/ч. Рекомендуемые размеры частиц порошка 40 – 100 мкм.

Газопорошковую наплавку используют в основном при ремонтных работах для восстановления и упрочнения автотракторных деталей, штампов и матриц, головок рельсов в железнодорожном транспорте и других деталей.

Основные достоинства способа: малое проплавление основного металла; универсальность и гибкость технологии; возможность наплавки слоев малой толщины.

Основные недостатки способа: низкая производительность процесса; малый коэффициент использования наплавочных материалов (60 – 80 %); нестабильность качества наплавленного слоя.