Материалы для наплавки

Основными материалами при автоматической наплавке под слоем флюса являются сварочная и наплавочная проволока и специальные флюсы.

Проволока. Правильный выбор марки электродной проволоки для наплавки − один из важных элементов технологии наплавки. Химический состав проволоки определяет состав наплавленного металла и обусловливает его свойства. Для наплавки в большинстве случаев приходится использовать проволоку, отличную по составу от основного металла с целью повышения механических, антикоррозионных и других свойств поверхности детали. В процессе наплавки взаимодействие наплавленного металла с защитной средой (шлак, газ) также влияет на химический состав основного металла и это следует учитывать при выборе наплавочных материалов. Кроме того, в процессе наплавки изменяются механические и другие свойства наплавленного металла по сравнению со свойствами основного металла.

При современном уровне техники и разнообразии изделий, изготовляемых из разных сталей и сплавов, цветных металлов, для их наплавки приходится использовать большое количество электродных проволок, а также легирующих порошков или крупки. Для наплавки могут быть использованы как сварочные, так и наплавочные проволоки в сочетании с подачей легирующей крупки.

Для автоматической наплавки под флюсом применяют сварочные проволоки диаметром 1-6 мм в матках от 1,5 до 40 кг. По химическому составу ее подразделяют на углеродистую, легированную и высоколегированную. Стандартом предусмотрено условное обозначение проволоки, например: «Проволока 4 Св. 08АП ГОСТ 2246-70». Цифра 4 - диаметр проволоки в миллиметрах, индекс Св. означает, что проволока сварочная, число 08 означает содержание углерода в сотых долях процента. А - высококачественная по чистоте сталь, П - повышенной точности (в обозначении проволоки нормальной точности индекс не указывают). Проволоку, предназначенную только для наплавки с целью наращивания и упрочнения рабочих поверхностей деталей, обозначают так: Нп. 30ХГСА, Нп. 65Г и т.д. Индекс Нп. означает, что проволока наплавочная, число - наличие углерода в сотых долях процента, а буквы - наличие легирующих элементов. Если после букв не имеется цифр, то предполагается, что наличие данного химического элемента в стали приблизительно до полутора процента, цифра после буквы означает содержание данного элемента в процентах.

Для наплавки используют также электродную ленту, порошковую проволоку, порошковую электродную и спеченную ленты.

Электродные ленты это стандартные стальные холоднокатаные ленты толщиной 0,4−1,0 мм и шириной 20−100 мм. Применение узких лент не обеспечивает высокой производительность, а очень широкие ленты образуют большую сварочную ванну, причем поверхность наплавки при этом получается, как правило, неровной. Наиболее часто применяют ленту шириной 60 мм.

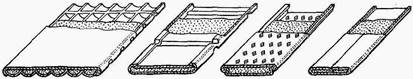

Порошковую проволоку представляет собой мягкую низкоуглеродистую стальную ленту, свернутую в трубку, внутрь которой заполняют порошкообразной смесью тонкомолотых ферросплавов, чистых металлов, карбидов, боридов и других легирующих, газо- и шлакообразующих материалов. Конструкция оболочек порошковых проволок могут быть различного типа (рис. 4). Проволока изготовляется диаметром от 1,6 до 3,6 мм. Применяют ее как в сочетании с флюсом, так и без дополнительной защиты флюсом.

Рис. 4. Конструкции оболочек порошковых проволок

Порошковая электродная лента все большее применение находит для широкослойной наплавки (рис. 5). Порошковая лента состоит из оболочки из мягкой холоднокатаной стальной ленты и сердцевины из смеси порошков графита, ферросплавов, чистых металлов и других компонентов. На рис. 4 проведены схемы порошковых лент различных конструкции. Шихту для ленты получают так же, как и для порошковой проволоки. Порошковую ленту изготовляют из отдельных секций шириной 12−14 мм на специальном станке, а затем собирают в широкую ленту, в отличие от порошковой проволоки не подвергают волочению.

Рис. 5. Схема конструкция порошковых лент

Ленты выпускаются шириной 30−60 мм и толщиной 1,5−3,0 мм. Наиболее часто используют порошковые ленты ПЛ−У30Х30Г3ТЮ, ПЛ−АН101 (ПЛ−У300Х25Н3С3), ПЛ-АН102 (ПЛ-30Х25Н4С4) и др.

Спеченную ленту изготовляют по стандарту методом порошковой металлургии путем холодной прокатки и последующего спекания в защитной атмосфере из смеси металлических порошков, ферросплавов, графита и других материалов. Благодаря пористости спеченная лента обладает повышенным электросопротивлением, обусловливающим усиленный нагрев вылета электрода в процессе наплавки. Это обеспечивает повышение производительности наплавки на 25−30% по сравнению с холоднокатаной лентой аналогичного состава. Равномерное распределение составляющих частиц по сечению спеченной ленты обеспечивает получение более однородного по химическому составу наплавленного металла, чем при использовании порошковой ленты. Еще одно преимущество спеченной ленты − возможность изготовления ее из особо чистых порошков, например, с минимальным содержанием углерода, что чрезвычайно важно при наплавке аустенитных хромоникелевых сплавов с высокими требованиями к стойкости против межкристаллитной коррозии.

Флюсы. Флюсы обеспечивают устойчивое горение дуги и требуемый химический состав металла шва. При наплавке, они позволяют легирование расплавленного металла, раскисление и защиту от окружающей среды. Шлаковая корка флюса уменьшает скорость охлаждения металла.

По способу изготовления флюсы бывают плавление (AH-20, АН-348А, АН-60 и др.) и керамические (АНК-18, АНК-19, АНК-3, АНК-40 и др.). Плавленые флюсы получают путем расплавления компонентов с последующим охлаждением, грануляцией и сортировкой. Керамические, изготовляют смешиванием порошков минералов и ферросплавов с жидким стеклом с последующим прокаливанием. Каждое зерно этого флюса содержит все необходимые компоненты. По внешнему виду флюсы бывав стекловидные и пемзовидные. При использовании керамических флюсов можно получить легированный наплавленный слой, применяя низкоуглеродистую сварочную проволоку. Легирование − это введение в состав стали, кроме постоянных примесей (углерода, марганца, кремния), легирующих – хрома, никеля, вольфрама, ванадия, молибдена и др. или увеличение содержания углерода, кремния, марганца. Процесс наплавки часто ставит своей целью нанесение на поверхность изделия слоя, обладающего иными свойствами, чем материал изделия.

При наплавке под сдоем флюса имеют место следующие способы легирования наплавленного металла (рис. 6):

I. Применение легированной наплавочной проволоки и обычного, плавленого флюса (рис. 6, а)

II. Использование простой углеродистой сварочной проволоки и легированного керамического флюса.

III. Наплавка порошковой проволокой (лентой) без флюса или с дополнительной защитой дуги плавленым флюсом.

IV. Нанесение на наплавляемую поверхность специальной пасты и расплавления ее после высыханий простой углеродистой проволокой с использованием плавленого флюса.

return false">ссылка скрытаV. Использование простой углеродистой проволоки с добавкой к плавленому флюсу порошков ферросплавов или графита.

а б в г д

Рис. 6. Схемы способов легирование

Рис. 6. Схемы способов легирование

|

По мере уменьшение точности легирования способы располагаются в таком порядке: V−I−III−II−IV; по степени сложности легирования: I−V−IV−II−III; наконец, по стоимости сварочных материалов: V−IV−III−II−I. Выбору необходимого способа должен предшествовать тщательный анализ всех факторов и только после этого может быть принято решение о целесообразности его применение.

Наибольшее применение на практике получили первые три способа легирования наплавленного металла. Например, сочетания проволоки Св. 08А с флюсом AHК-18 - НRС 32-36 или с флюсом АНК-19 - НRС 50-53; проволоки Нп. 30ХГСА с флюсом АН-348А - НRС 30-32.