Механические процессы. Измельчение твердых материалов.

Измельчением называется процесс увеличения поверхности твердых материалов, путем их раздавливания, раскалывания, истирания, удара и других воздействий. Измельчение в пищевой промышленности применяется для увеличения поверхности твердых материалов с целью повышения скорости биохимических и диффузионных процессов при переработке фруктов, овощей и т.д., а также в процессах переработки пищевых отходов. Измельчение широко применяется в мукомольном, мясном, свеклосахарном, спиртовом, пивоваренном, консервном и других производствах. Способ измельчения выбирают в зависимости от крупности и физико-механических свойств измельчаемых материалов. На практике часто применяют комбинированные методы измельчения.

Процессы измельчения разделяются на дробление (крупное, среднее и мелкое), измельчение (тонкое и очень тонкое) и резание. Резание применяется, когда требуется не только уменьшить размер кусков, но и придать им определенную форму.

Резанию подвергаются овощи, и фрукты, конфетная и тестовая масса, мясо и другие продукты.

На измельчающих машинах можно проводить различные процессы измельчения, начиная от измельчения глыб и кончая коллоидным измельчением, позволяющим получать продукт с размерами частиц до 0,1 мкм.

Классификацией называется процесс разделения однородного сыпучего материала по величине его частиц. По технологическим требованиям часто требуется направлять на переработку куски (частицы) материалов, размеры которых должны находиться в строго определенных пределах. Процесс измельчения характеризуется степенью измельчения, т. е. отношением среднего размера куска материала до измельчения dH к среднему размеру куска после измельчения dK:

i=dH/dK.

Обычно куски измельчаемого материала и куски или частицы, получаемые в результате измельчения, не имеют правильной формы. На практике размеры кусков (dH и dК) характеризуются размером отверстий сит, через которые просеивают сыпучий материал до и после измельчения. С целью получения высоких степеней измельчения процесс измельчения проводят в несколько стадий на последовательно установленных машинах.

В зависимости от начальных и конечных размеров наибольших кусков и частиц материала измельчение подразделяется на следующие виды: крупное, среднее, мелкое, тонкое коллоидное.

30. Дробление и помол. Физические основы процесса измельчения…

Измельчение, разрушение твердых тел до требуемых размеров. По размеру (крупности) измельченного продукта различают: грубое (300-100 мм), среднее (100-25 мм) и мелкое (25-1 мм) дробление; грубый (1000-500 мкм), средний (500-100 мкм), тонкий (100-40 мкм) и сверхтонкий ( < 40 мкм) помол. Цель дробления - получение кускового продукта необходимой крупности и гранулометрического, или фракционного, состава, подготовка к помолу. Цель помола - увеличение дисперсности твердого материала, придание ему определенных гранулометрического состава и формы частиц (остроугольные, скатанные, чешуйчатые и т. п.).

Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами) сечениям с образованием новых поверхностей. Куски продуктов дробления, ослабленные трещинами, значительно мельче исходных. Поэтому с увеличением степени измельчения возрастает расход энергии на измельчение.

Согласно гипотезе академика П.А. Ребиндера, затраты энергии А (Н∙м) на измельчение какого-либо продукта для получения конечного про-дукта, состоящего из частиц определенной дисперсности, могут быть выражены формулой

А = К + (σр2V/2Е)*mу + kp*ΔSa,

где К – энергия, расходуемая на процессы деформации и образования продуктов износа рабочих органов измельчающей машины (Н∙м); σp – разрушающее напряжение измельчаемого материала, Н/м2; V – объем измельчаемого материала, м3;Е – модуль упругости измельчаемого материала Н/м2; mу – число циклов деформации частиц; кР – энергия на образование 1м2 новой поверхности для данного материала, Н/м2; ΔS = SK -SH – вновь образованная поверхность (SK, SH – общая поверхность материала после и до измельчения), м2; а – безразмерный коэффициент, характеризующий для машины данной конструкции процесс образования новой поверхности.

Полная работа внеш них сил выражается уравнением Ребиндера

А = АД+АП =K1ΔV + K2ΔS

где АД – работа, затрачиваемая на деформацию объема разрушаемого куска, Дж; АП – работа, затрачиваемая на образование новой поверхности, Дж; К1 – коэффициент пропорциональности, равный работе деформирования единицы объема тела; ΔV – изменение объема разрушаемого тела; К2 – коэффициент пропорциональности, равный работе, затрачиваемой на образование единицы новой поверхности; ΔS – приращение вновь образованной поверхности.

Термин «шаровая мельница» объединяет большую группу устройств различной конструкции и принципа действия, в которых процессы измельчения и смешения производятся с использованием шаров различного размера и плотности, материал которых может варьироваться от высокопрочных сплавов и плотной керамики до пластмасс.

Наиболее широко применяемая в промышленности барабанно-шаровая мельница представляет собой контейнер цилиндрической формы (барабан), ось вращения которого располагается горизонтально. В барабан помещаются стальные размольные (измельчающие) тела и размалываемый материал (пульпа). Размольные тела имеют, как правило, округлую форму (шары), но могут использоваться и другие формы, например, цилиндры, призмы. Отношение объема размольных тел к объему барабана определяет коэффициент заполнения шаровой мельницы. При этом в зависимости от скорости вращения барабана реализуются различные режимы помола. При малых скоростях помол осуществляется за счет перетирания размалываемого материала размольными телами, скользящими и перекатывающимися по поверхности барабана. При средних скоростях размольные тела, поднимаясь на некоторую высоту и падая, дополнительно оказывают ударное воздействие. При высоких скоростях вращения помол производится за счет центробежных сил. Производительность мельницы зависит от коэффициента заполнения и скорости вращения, и при их определенных значениях достигает максимума. Различают сухой и мокрый помол. При мокром помоле в барабан дополнительно вводится жидкость; он применяется для предотвращения агломерации частиц вещества, уменьшения дефектообразования, а также при измельчении взрывоопасных и сильнопылящих веществ.

Шаровые мельницы нашли широкое применение как в промышленности, например, для помола углей на тепловых электростанциях, так и в лабораторной практике.

Расчет критической nкр и рабочей n частоты вращения барабана. Величина nкр определяется из условия отрыва шара от поверхности барабана

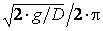

m×g×Sina > m×w^2×(D/2). Учитывая, что wкр = 2×p×nкр и в верхней точке подъема a=90о, получим: nкр=  . Рабочую частоту вращения барабана n рекомендуют принимать равной (0.75¸0.8)×nкр.

. Рабочую частоту вращения барабана n рекомендуют принимать равной (0.75¸0.8)×nкр.

32Процессы массообмена - процессы, в которых основную роль играет перенос вещества из одной фазы в другую. Движущая сила этих процессов - разность химических потенциалов. Как и в любых других процессах, движущая сила массообмена характеризует степень отклонения системы от состояния динамического равновесия. В пределах данной фазы вещество переносится от точки с большей к точке с меньшей концентрацией. Поэтому обычно в инженерных расчетах приближенно движущую силу выражают через разность концентраций, что значительно упрощает расчеты массообменных процессов.

Массообменные процессы широко используются в промышленности:

-для разделения жидких и газовых гомогенных смесей,

- для их концентрирования,

-для защиты окружающей природной среды (прежде всего для очистки сточных вод и отходящих газов).

Классификация и общая характеристика

Наибольшее распространение получили следующие массообменные процессы:

1.Абсорбция;2.Перегонка и ректификация;3.Экстракция (жидкостная);4. Адсорбция;5. Ионный обмен;6. Сушка;7.Растворение и экстрагирование из твердых тел;8. Кристаллизация;9. Мембранные процессы

Во всех перечисленных выше процессах общим является переход вещества (или веществ) из одной фазы в другую.

Процесс перехода вещества (или нескольких веществ) из одной фазы в другую в направлении достижения равновесия называют массопередачей.

Перенос вещества внутри фазы - из фазы к границе раздела фаз или наоборот - от границы раздела в фазу - называют массоотдачей (по аналогии с процессом переноса теплоты внутри фазы - теплоотдачей).

Процессы массопередачи обычно обратимы. Причем направление перехода вещества определяется концентрациями вещества в фазах и условиями равновесия.

33. Критерий Архимеда (Аr) является в условиях естественной конвекции основным гидромеханическим критерием: Аr=

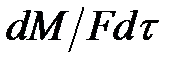

Основные уравнения массопередачи могут быть получены из общего уравнения кинетики. Согласно этому уравнению скорость массообменных процессов прямо пропорциональна движущей силе процесса и обратно пропорциональна диффузионному (массообменному) сопротивлению.

Обозначив величину, обратную диффузионному сопротивлению, через  (где

(где  - диффузионное, или массообменное, сопротивление), запишем

- диффузионное, или массообменное, сопротивление), запишем

, (12.2)

, (12.2)

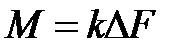

где: М – количество вещества, перешедшего из одной фазы в другую; F – площадь поверхности массопередачи; τ – продолжительность процесса; k – коэффициент скорости процесса, называемый в теории массопередачи; Δ – движущая сила.

Нетрудно видеть, что  является скоростью массопередачи, отнесенной к единице контакта фаз.

является скоростью массопередачи, отнесенной к единице контакта фаз.

Если  отнесено к единице времени, имеем

отнесено к единице времени, имеем

. (12.3)

. (12.3)

При  для всей поверхности массообмена

для всей поверхности массообмена

. (12.4)

. (12.4)

Уравнения (12.3) и (12.4) называют основными уравнениями массопередачи. Согласно этим уравнениям количество вещества, перенесенного из ядра одной фазы в ядро другой фазы, пропорционально разности его концентраций в ядрах фаз, площади поверхности фазового контакта и продолжительности процесса.