Підбір підшипників.

2.5.1.Для підбору підшипників потрібно знати радіальні опорні реакції, котрі виникають в опорах при дії сил у зачепленні, тобто сил Ft, FrFa, які визначені при розрахунку зубчастих колес.Ці сили в залежності від схеми редуктора можуть бути вертикальні або горизонтальні.На вхідний вал редуктора крім цього ще діє горизонтальна сила натяжіння пасів Fп.

2.5.2. По кресленню компановки редуктора знаходимо відстань між серединами маточин колес і шківа.

| Зм.. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

Виконуємо ескізи ведучого і веденого валів, на яких наносимо положення опор, шестірні і колеса, проставляємо необхідні розміри. Визначаємо опорні реакції від усіх зусиль та моментів.

2.5.5. Вертикальні реакції для вхідного вала ( черв ' яка ) за схемами 4.8 визначимо за формулами:

RхА=0,5Fr1+Fa1

RхА=0,5 · 1390,48+ 1910  = 695,24+ 1910 ·0,125 = 695,24 + 238,75 = 944 Н

= 695,24+ 1910 ·0,125 = 695,24 + 238,75 = 944 Н

RхB=0,5Fr1+Fa1

RхB=0,5·1390,48+ 1910  = 695,24+ 1910 ·0,125 = 695,24 + 238,75 = 944 Н

= 695,24+ 1910 ·0,125 = 695,24 + 238,75 = 944 Н

Горизонтальні реакції для цього ж вала визначаємо за формулами:

RyА=0,5Ft+Fр·(  +1) ; Н;

+1) ; Н;

RyА=0,5∙815,57+566,35·(  +1) =407,785+707,93=1115,7158 Н

+1) =407,785+707,93=1115,7158 Н

RyB=0,5Fr1+Fр ·  ; Н.

; Н.

RyB=0,5∙815,57+566,35·  =407,785+141,58= 549,365Н

=407,785+141,58= 549,365Н

2.5.6.Для підшипників виконуємо перевірку динамічної вантажопідйомності за допомогою нерівності:

2.5.7. Сумарні радіальні реакції визначимо за формулами:

RrA=  ; Н;

; Н;

RrA=  =

=  =

=  = 1461,49Н.

= 1461,49Н.

RrB=  ; Н.

; Н.

RrB=  =

=  =

=  = 1092,21Н.

= 1092,21Н.

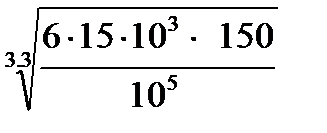

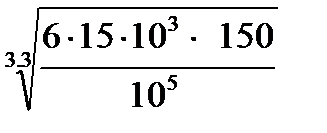

nред.1 = nред.2 · uред.

nред.1 = 150 ·9,45 = 688,5

2.5.8 Потрібну динамічну вантажопідйомність для роликових шпідшипників на опорах "А" і "В", визначимо відповідно за формулами:

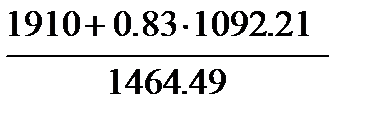

Ср(А)=Кδ[RrA+ у (Fa+ 0,83ℓ·RrB)]  ;

;

Θ=

Θ=  =1.49

=1.49

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

= 1,3[·584,596 + 3675,02]

= 1,3[·584,596 + 3675,02]  =5537,5· 7,02 = 38873,25 Н

=5537,5· 7,02 = 38873,25 Н

Ср(B)=Кδ(RrA+ 0,83у ·ℓ·RrB) ·  ; Н.

; Н.

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

= =137,1·8,65=-1,3·( 436,884 + 523,52 )

= =137,1·8,65=-1,3·( 436,884 + 523,52 )  = 1248,52 · 7,02 = 8764,61 Н

= 1248,52 · 7,02 = 8764,61 Н

де С - паспортна динамічна вантажопідйомність, кН, визначається по таблиці

Обираємо підшипник 7307

Ср(А)≤С ;

С≤ 35кН

Беремо підшипник легкої серії 7307.

RXA = 0.5 Ft2 +Fa2

RXA = 0.5 1390.48 + 815.57

RXB = 0.5 Ft2 - Fa2

RXA = 0.5 1390.48 - 815.57

RУA = 0,5 - Ft2

RУA = 0,5 – 1910 = 955

RУA = 0,5 – 1910 = 955

RУA = 0,5 – 1910 = 955

2.5.9. Підбір підшипників і перевірка їх вантажопідйомності для вихідного вала виконується також, як і для вхідного вала, тільки у формулі для Ср(А) слід замінити nред.1 на nред.2, а Fa1 на Fa2.

Ср(А)=Кδ[х RrA+ у (Fa2+ 0,83ℓ·RrB)].  ; Н.

; Н.

Ср(А)=1,3[0,4 ·1461,49+1,65 (815,57+ 0,83·0,35·1092,21)].  =

=

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

= 3189,93 · 4,4 = 14035,7 Н

= 3189,93 · 4,4 = 14035,7 Н

Ср(В)=Кδ(х RrA+ 0,83у ·ℓ·RrB) ·

Ср(В)=1,3·(0,4∙1092,21 + 0,83 ·1,65 · 0,35 · 1092,21 )  = = 1,3 ( 436,884 + 523,52 ) ·

= = 1,3 ( 436,884 + 523,52 ) ·  = 1248, 52 · 4,4= 5493,5 Н.

= 1248, 52 · 4,4= 5493,5 Н.

Обираємо підшипник 7209

Таблиця 3.6 – Підшипники роликові конічні однорядні

| Позначення | Розміри, мм | Вантажопідйомність, кН | ||

| d | D | Т | C | |

| Легка серія | ||||

| 20,0 21,0 22,0 | 42,4 42,7 52,9 | |||

| Середня серія | ||||

| 21,0 23,0 25,5 | 40,0 48,1 61,0 |

2.5.10. Перевірку міцності валів у нашому проекті не виконуємо.

2.6. Перевірка міцності шпонкових з'єднань.

2.6.1.Для з'єднання шківа і черв ‘ячного колеса з вихідним валом використовуємо призматичні шпонки з округленими торцями. Матеріал для шпонок: нормалізована сталь 45.

2.6.2.Розміри перерізу шпонок, а також пазів на валу та в маточині приймаємо в залежності від діаметра вала, по таблиці 2.7

| Інтервал діаметрів вала | Переріз шпонки | Глибина паза | ||

| ширина, b | висота, h | на валу, t1 | в маточині, t2 | |

| 12-17 17-22 22-30 30-38 38-44 44-50 50-58 58-65 65-75 75-85 85-95 95-110 | 3,5 5,5 7,5 | 2,3 2,8 3,3 3,3 3,3 3,8 4,3 4,4 4,9 5,4 5,4 6,4 |

Таблиця 2.7 – Шпонки призматичні в міліметрах

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

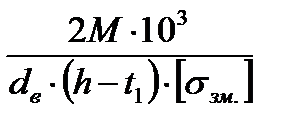

+ b

+ b

де dв – діаметр вала (цапфи), що розглядається, мм.

h – висота шпонки мм,b – ширина шпонки мм,t1 – глибина пазу на валу,мм,

M–обертовий момент, який передається через шпонкове з’єднання, Н м,

[  зм] – допустиме напруження на зминання, яке дорівнює при насаджуванні колес [

зм] – допустиме напруження на зминання, яке дорівнює при насаджуванні колес [  зм] =120 МПа; а при насаджуванні шківів [

зм] =120 МПа; а при насаджуванні шківів [  зм]=70 МПа.

зм]=70 МПа.

ℓ*.=  + 8=

+ 8=  +8=54,5мм;

+8=54,5мм;

Одержану довжину шпонки збільшують до стандартної величини по таблиці 2.8

ℓ=56.

Таблиця 2.8–Стандартний ряд довжин призматичних шпонок у міліметрах

| 10 12 14 16 18 20 22 25 2832 36 40 45 50 56 63 70 80 90 100110 125 140 160 200 220 250 |

ℓ*.=  + 16 =

+ 16 =  +16 =31,9мм

+16 =31,9мм

Одержану довжину шпонки збільшують до стандартної величини по таблиці 2.7

ℓ=32мм.

| Зм.. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

2.7.1. Внутрішні кільця підшипників насаджуємо на вали з натягом, відповідно полю допуску валів к6. Зовнішні кільця встановлюємо в корпус по перехідній посадці, відповідно полю допуску отворів Н7. Фіксацію зовнішніх кілець у вісьовому напрямку виконують кришки. Для маточин шківів та маточин колес з прямими та шевронними зубами приймаємо посадку H7/p6 ,а для маточин косозубих колес - посадку H7/r6.

| Зм.. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

2.7.2. Змащення зубчастого зачеплення виконуємо зануренням зубчастого колеса у ванну з мастилом, об'єм якої приймаємо в межах:

Vм=(0,3 0,7)Рред.2·10-3; м3

де Рред.2 - потужність на вихідному валу редуктора в кВт.

Vм=0,7 ∙ 310-3= 21000м3= 2,1 л;

Мастило приймаємо марки И-70А.

Контроль рівня мастила здійснюємо за допомогою масловказівного віконця. Змащення підшипників виконується за рахунок розприскування мастила на стінки корпусу при обертанні зубчастого колеса. Бризки мастила покривають всі деталі передачі, стікаючи із стінок корпусу та колес.

2.7.3.Ущільнення стику між фланцями кришок і корпусом виконуємо прокладками з технічного картону. Ущільнення стику між кришкою і дільницями валів, що виступають, виконуємо гумовими манжетами. Ущільнення між кришкою та корпусом виконуємо промащенням поверхні роз'єму мастикою.

2.7.4.Верхні підшипники можна також змащувати солідолом марки УС-2, ущільнюючи підшипникові вузли мастилозатримуючими кільцями.

Тепловий розрахунок черв’ ячної перпедачі при режимі роботи , що встановився , виконують на основі теплового балансу , тобто порівнюючи тепловиділення ( за рахунок втрат потужності на тертя , що передається ) тепловідводу .

Q вид .=Q від .– умова теплового балансу ;

tМ≤ [tМ] – умова нормально – теплового режиму ,

деtМ – температура мастила у корпусі редуктора ( 60̊ ° – 70 °) ;

[tМ] - допустима температура мастила в корпусі редуктора .

На основі балансу :

.

[tМ].=  + 20 ° =

+ 20 ° =  + 20 °= 13.2 °

+ 20 °= 13.2 °

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

Складальне креслення містить зображення ( види, розрізи,перерізи), які показують зв'язок складових частинвиробу, а також пояснюють принцип дії виробу. На складальному кресленні приводять наступні дані:

а)Габаритні розміри, тобто необхідні для виготовлення тари і визначення місця, яке займається при транспортуванні;

б)Встановлювальні розміри, тобто необхідні для монтажу виробу на робочому місці;

в)Приєднувальні розміри, тобто необхідні для з'єднання даного виробу з іншими виробами;

г)Виконавчі розміри, тобто необхідні для виконання складання даного виробу і регулювання його деталей;

д) Технічна характеристика виробу, куди входять продуктивність (якщо виробляється продукція),потужність на виході, коефіцієнт корисної дії, частота обертання на вході і виході, передаточне число та ін.

Технічну характеристику, яку розмішують на вільному полі над основним написом супроводжують заголовком "Технічна характеристика".

е)Технічні вимоги до виробу, де вказані вимоги по складанню, регулюванню; герметизації стиків, оздоблення корпусу (пофарбування), змащення, а також вимоги до термічної обробки і механічних властивостей матеріалу готових деталей. Технічні вимоги розташовують під текстом технічної характеристики і супроводжують заголовком "Технічні вимоги".

Заголовки технічної характеристики і технічних вимог не підкреслюють.

ж)Номери позицій складових частин виробу, якізанесені до специфікації;

з) Основний напис.

Габаритні і установлювальні розміри наносять без допусків, а приєднувальні і спряжені (посадкові)розміри з посадочними допусками.

Для позначення видів, розрізів і перерізів застосовують прописні літери українського алфавіту. Розмір шрифту цих літер повинен бути в два рази більший, ніж розмір чисел, що вказують розміри.

Число зображень на складальному кресленні повиннобути мінімальним, але достатнім для отримання уяви про будову і взаємодію частин. Для зображення краще віддати перевагу масштабові 1:1. Невеликі по габаритам вироби можна зобразити в масштабі збільшення ( 2:1,2,5:1, 4:1 і т.д. ), а великі вироби зобразити в масштабі зменшення (1:2, 1:2,5, 1:4, 1:5 і т. д ).

Якщо масштаб якого-небудь зображення відрізняється від масштабу інших зображень, який показаний восновному написі, то його показують без літери "М" цифрами, розмішуючи їх над зображенням поруч зпозначенням виду або перерізу.

| Зм.. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

Шрифт номерів позицій повинен бути на один-два розміри більше шрифта чисел креслення, що вказують розміри виробу.

Креслення деталей виробу повинні містити зображення деталей і дані, необхідні для її виготовлення і контролю .На кресленні деталь зображають з тими розмірами, допусками і шорсткістю поверхні, котрі вона повинна мати перед складанням (після виготовлення).

Для деталей, що мають зубчастий вінець, у правому куті поля креслення розташовують таблицю параметрів, вякій повинні бути вказані наступні дані (відповідно дотипу передачі):

1) модуль,

2)число зубів колеса,

3)число витків черв'яка,

4) тип зуба для конічних колес,

5)вид черв'яка,

6)кут нахилу зубів,

7)кут підйому витка,

8)коефіцієнт зміщення.

| Зм.. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

1Ділильний діаметр;

2.Висота зуба колеса,

3.Висота витка черв'яка,

4.Ступінь точності.

Нижче таблиці параметрів розташовують технічнівимоги (без заголовка).

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП.05.04.00.0.00 ПЗ |

1. Баласанян Р.А., Атлас деталей машин. Навч. посібник для техн. вузів, Харків: Основа, 1996. – 108 с.

2. Гжиров Р.И., Краткий справочник конструктора,-Л.: Машиностроение, 1984. – 146 с.

3. Дунаев П.Ф., Леликов О.П., Детали машнп, Курсовое прозктирование, Учебное пособие для машиностроительных техникумов,-М, Высшая школа 1984. – 251 с.

4. Иванов М.Н., Иванов В.Н. Детали машин, Учебник для студентов машиностроительных специальностей ВУЗов, М.: Высшая школа, 1991. – 183 с.

5. Курсовое проектирование деталей машин, Учебное пособие для машиностроительных специальностей ВУЗов.-Л.: Машинострое-ние,1984. – 89с.

6. Чепок В. І., Чепок Р. В. Методичний посібник з деталей машин та основ конструювання: Для студентів спеціальності 7.010.104 Професійне навчання. – Херсон: Видавництво ХДПУ, 2002. – 120 с.

7. Шейнблит А Е.. Курсовое проектирование деталей машин, Учебное пособие.-М.: Вьісшая школа, 1991. – 128 с.

Зміст

| Зм.. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Лист |

| КП.05.04.00.0.00 ПЗ |

| Розроб. . |

| Оніщука О |

| Перев. . |

| .Чепок В.І |

| Реценз. |

| Н. Контр. |

| Затверд. |

| Чепок В.І |

| Розрахунок одноступінчатого черв’ ячного редуктора |

| Літ. |

| Листів |

| Група 301 |

| Зм.. |

| Арк. |

| № докум. |

| Підпись |

| Дата |

| Лист |

| 7.010.103.442.301 |

| Розроб. . |

| Шуляк Г.В. |

| Перев. . |

| Чепок В. І. |

| Реценз. |

| Н. Контр. |

| Затверд. |

| Чепок В. І. |

| Розрахунок одноступінчатого циліндричногокосозубого редуктора |

| Літ. |

| Листів |

| Група 311.2 |

Вступ …………………………………………………………………………… 4

1. Розрахунок пасової передачі……………………………………………… 5

2. Проектування одноступінчатого черв‘ячного редуктора … … … … ….. 13

2.1.Розрахунок циліндричного черв ‘яка і черв ‘ячного колеса…… ……. … .. …. 13 2.2.Розрахунок валів редуктора ……………………………………………………... 18

2.3.Конструктивні розміри черв ‘яка та черв ‘ячного колеса……... .. …. …. … … 21

2.4.Конструктивні розміри корпусу редуктора ………………………………….... 24

2.5.Підбір підшипників …………………………………………………………… 25

2.6.Перевірка міцності шпонкових з'єднань …………………………………...... 30

2.7.Насадження деталей, змащення зубів та підшипників, ущільнення

стисків ………………………………………………………………………… 31

2. 8 . Тепловий розрахунок черв’ ячної перпедачі при режимі роботи , що встановився , виконують на основі теплового балансу , тобто порівнюючи тепловиділення ( за рахунок втрат потужності на тертя , що передається ) тепловідводу … … … … … …. …. …. … …. …… …… …… … … ….. …. … … 32

Оформлення графічної частини ………………………………………………. 33

Список використаних джерел ………………………………………………… 36