Нагревание высокотемпературными теплоносителями

В процессах химической технологии часто осуществляется обогрев высокотемпературными теплоносителями. Рассматриваемые ниже теплоносители обычно получают тепло от топочных газов или электрического тока, передают его нагреваемому материалу и являются, таким образом, как и водяной пар, промежуточными теплоносителями. Они обеспечивают равномерность обогрева и безопасные условия работы.

Нагревание перегретой водой.В качестве нагревательного агента перегретая вода используется при давлениях, достигающих критического [22,1 Мн/м2 (225 апг)], которому соответствует температура 374 °С. Поэтому с помощью перегретой воды возможно нагревание материалов до температур, не превышающих приблизительно 350 °С. Однако обогрев перегретой водой связан с применением высоких давлений, что значительно усложняет и удорожает нагревательную установку и повышает стоимость ее эксплуатации. Поэтому в настоящее время он вытесняется более экономичными способами нагрева другими высокотемпературными теплоносителями.

Для нагрева перегретой водой и другими жидкими теплоносителями используют установки с естественной и принудительной циркуляцией.

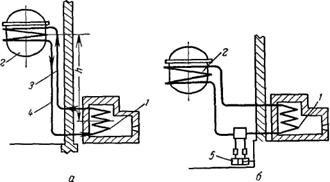

В установке с естественной циркуляцией (рис. VII1-5, а) жидкость заполняет нагревательную систему, состоящую из змеевика /, обогреваемого в печи топочными газами, и теплоиспользующего аппарата 2, соединенных подъемным трубопроводом 3 и опускным трубопроводом 4. Нагретая в змеевике / жидкость поднимается по трубопроводу 3, отдает тепло среде, нагреваемой в аппарате 2, и сама охлаждается. При этом ее плотность возрастает и жидкость возвращается в печь по трубопроводу 4 для последующего нагревания в змеевике /. Таким образом, движение жидкости в замкнутом циркуляционном контуре происходит под действием разности плотностей нагретой и охладившейся жидкости.

Для того чтобы свести к минимуму коррозию труб и устранить выделение неконденсирующихся газов, ухудшающих теплообмен, всю нагревательную систему заполняют дистиллированной водой, не допуская попадания в систему воздуха при ее заполнении и разогреве.

Расчет установок с естественной циркуляцией жидкого нагревающего агента ведут исходя из равенства движущего напора в контуре и гидравлического сопротивления контура

Расчет установок с естественной циркуляцией жидкого нагревающего агента ведут исходя из равенства движущего напора в контуре и гидравлического сопротивления контура

а также равенства количества тепла Q, отданного нагревающим агентом в единицу времени и воспринятого в теплообменном аппарате:

С помощью этих уравнений и используя уравнение для определения гидравлического сопротивления контура, можно рассчитать диаметр d трубопровода и расход Q любого жидкого нагревающего агента при естественной циркуляции.

Из правой части первого уравнения видно, что движущий напор возрастает с увеличением Н и разности плотностей нагретой и охладившейся жидкостей. Поэтому при обогреве с естественной циркуляцией теплоиспользующие аппараты располагают не менее чем на 4—5 м выше печи или другого нагревательного устройства. Таким образом, общая высота нагревательной установки должна быть весьма значительной. Однако даже в этих условиях скорость жидкости при естественной циркуляции мала и поэтому тепловая производительность установок с естественной циркуляцией невелика.

В установке с принудительной циркуляцией (рис. VIП-5, б) движение горячей жидкости между печью 1 и теплоиспользующим аппаратом 2 осуществляется при помощи циркуляционного насоса 5. Применение принудительной циркуляции позволяет значительно увеличить скорость циркуляции (до 2—2,5 м/сек и более) и соответственно повысить интенсивность теплообмена. При обогреве с принудительной циркуляцией отпадает необходимость в подъеме теплообменного аппарата над печью. Кроме того, одна печь может обслуживать одновременно несколько аппаратов. Однако использование насоса удорожает стоимость установки и ее эксплуатации.

Рис.VIII-5. Принципиальные схемы установок с естественной (а) и принудительной (б) циркуляцией жидкого промежуточного теплоносителя:

1 — печь со змеевиком; 2 — теплоиспользующий аппарат; 3 — подъемный трубопровод;

4 — опускной трубопровод; 5 — циркуляционный насос.

Более прост и экономичен, чем обогрев перегретой водой, обогрев теплоносителями, позволяющими получать высокие температуры без давления в системе или при умеренных давлениях. К числу таких теплоносителей относятся минеральные масла и некоторые другие органические жидкости.

Нагревание минеральными маслами. Минеральные масла являются одним из старейших промежуточных теплоносителей, используемых для равномерного нагревания различных продуктов. В качестве нагревающих агентов применяют масла, отличающиеся наиболее высокой температурой вспышки — до 310 °С (цилиндровое, компрессорное, цилиндровое тяжелое). Поэтому верхний предел нагревания маслами ограничен температурами 250—300 °С.

Нагрев с помощью минеральных масел производят либо помещая теплоиспользующий аппарат с рубашкой, заполненной маслом, в печь, в которой тепло передается маслу топочными газами, либо устанавливая электронагреватели внутри масляной рубашки.

В тех случаях, когда нагревание теплоносителя в рубашке исключается (по причине огне- и взрывоопасности производства), нагрев масла осуществляют вне теплоиспользующего аппарата в установках с естественной и принудительной циркуляцией.

Эти установки отличаются некоторыми особенностями по сравнению со схемами на рис. VIII-5. Так, вследствие значительного увеличения объема масла при его нагревании за теплообменником (и выше его) устанавливают расширительный сосуд, емкости для холодного вязкого масла снабжают паровым обогревом и подводят к ним инертный газ для создания «подушки», предохраняющей масло от окисления при соприкосновении с воздухом, и т. д. Указанные особенности характерны для большинства нагревательных установок, где используются органические теплоносители (см. ниже).

Масла являются наиболее дешевым органическим высокотемпературным теплоносителем. Однако им присущи существенные недостатки. Помимо относительно невысоких предельных температур применения, минеральные масла обладают низкими коэффициентами теплоотдачи, которые снижаются еще больше при термическом разложении и окислении масел. Их окисление и загрязнение поверхности теплообмена продуктами разложения усиливается в случае работы масел при температурах, близких к их температуре вспышки, и приводит к значительному ухудшению теплопередачи. Поэтому для получения достаточных тепловых нагрузок разность температур между маслом и нагреваемым продуктом должна быть не ниже 15—20 град. Вследствие указанных недостатков минеральные масла вытесняются более эффективными высокотемпературными теплоносителями.

Нагревание высококипящими органическими жидкостями и их парами. К группе высокотемпературных органических теплоносителей (сокращенно ВОТ) относятся индивидуальные органические вещества: глицерин, этиленгликоль, нафталин и его замещенные, а также некоторые производные ароматических углеводородов (дифенил, дифениловый эфир, дифенилметан, дитолилметан и др.), продукты хлорирования дифенила и полифенолов (арохлоры) и многокомпонентные ВОТ, например дифенильная смесь, представляющая эвтектическую смесь дифенила и дифенилового эфира.

Наибольшее промышленное применение получила дифенильная смесь, состоящая из 26,5% дифенила и 73,5% дифенилового эфира (этот теплоноситель известен также под названиями Даутерм А, динил и др.). Дифенильная смесь обладает большей термической стойкостью и более низкой температурой плавления ( + 12,3 °С), чем составляющие ее компоненты. Дифенильную смесь можно транспортировать по хорошо изолированным трубопроводам, не опасаясь ее кристаллизации. Температура кипения дифенильной смеси при атмосферном давлении равна 258 °С. Поэтому в жидком виде она используется для нагрева до температур не более приблизительно 250 °С (при р = 1 ат). Предельная температура применения жидкой смеси составляет 280 °С при повышении избыточного давления в системе до 0,81 бар (0,8 ат).

Основным достоинством дифенильной смеси как теплоносителя является возможность получения высоких температур без применения высоких давлений. Давление ее насыщенных паров равно лишь 1/30—1/60 давления насыщенных паров воды в пределах температур от 200 до 400 °С. Так, например, при 300 °С давление насыщения водяного пара составляет 89,8 бар (87,6 ат), а дифенильной смеси — только 2,45 бар (2.4 ат). По этой причине становится возможным для нагрева дифенильной смесью до высоких температур использовать вместо змеевиков более простые теплообменные устройства — рубашки.

Недостатком дифенильной смеси, как и других органических теплоносителей, является малая теплота парообразования. Однако у дифенильной смеси этот недостаток в значительной мере компенсируется большей, чем у воды, плотностью паров, в результате чего при испарении или конденсации смеси количество тепла, выделяющееся на единицу объема пара, оказывается близким к соответствующей величине для воды.

В парообразном состоянии дифенильная смесь применяется для нагрева до температур, не превышающих 380 °С (при кратковременном нагреве— приблизительно до 400 °С). При более высоких температурах происходит заметное разложение дифенильной смеси. Она горюча, но практически взрывобезопасна и оказывает лишь слабое токсическое воздействие на человеческий организм.

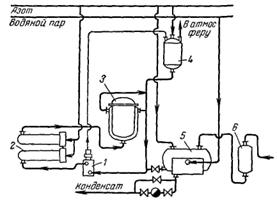

Рассмотрим принципиальные схемы нагрева жидкой и парообразной дифенильной смесью, которые в общих чертах типичны для всех ВОТ. При обогреве жидкой дифенильной смесью с принудительной циркуляцией (рис. УП1-6) смесь специальным центробежным насосом 1 через котел 2 с электрообогревом подается на обогрев теплоиспользующего аппарата 3. Вследствие того что объем смеси при ее нагреве увеличивается, за аппаратом 3 установлен расширительный сосуд 4. После того как смесь отдала тепло и охладилась, насосом 1 она снова засасывается в

Рис. VIII-6. Схема нагрева жидкой дифенильной смесью с принудительной циркуляцией:

1 — специальный центробежный насос; 2 — котел с электрообогревом; 3 — теплоиспользующий аппарат; 4 — расширительный сосуд; 5 — приемная емкость; 6 — фильтр.

котел. Предварительный подогрев смеси при заполнении системы и ее подпитке (для компенсации потерь теплоносителя, которые в циркуляционной замкнутой системе невелики) производится в емкости 5, в которую смесь поступает через фильтр 6.

Над поверхностью жидкости в сосуде 4 и емкости 5 находится инертный газ (азот), подаваемый для того, чтобы по возможности устранить окисление смеси при соприкосновении ее с воздухом. Кроме того, подача азота в камеры электронагревателей котла 2 обеспечивает взрывобезопасные условия его работы. Вся система также периодически продувается азотом.

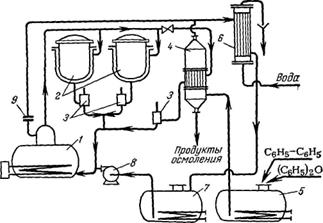

При нагреве парами дифенильной смеси (рис. VIII-7) пары из котла 1 с электрообогревом поступают в рубашки теплоиспользующих аппаратов 2, где и конденсируются. Конденсат через конденсатоотводчики 3 возвращается на испарение самотеком в котел 1. Для очистки дифенильной смеси от продуктов осмоления часть паров из котла 1 поступает в межтрубное пространство теплообменника-регенератора 4, в трубное пространство которого насосом (на рисунке не показан) подается жидкий теплоноситель из емкости 5. В трубках ВОТ кипит, от него отделяются смолистые примеси, и пары чистого теплоносителя направляются в конденсатор 6, откуда конденсат стекает в емкость 7. Продукты осмоления собираются в нижней части регенератора 4 и периодически из него удаляются. В емкость 7, снабженную паровым обогревом, подается азот. При пуске установки, а также для восполнения потерь жидкий теплоноситель из емкости 7 насосом 8 подается в котел с электрообогревом (парогенератор) 1. Для предотвращения повышения давления в котле сверх заданного на паровой линии установлена взрывная мембрана 9. В отличие от схемы с принудительной циркуляцией (см. рис. VIII-6) в данном случае тепло-использующие аппараты размещаются значительно выше котла-парогенератора для обеспечения интенсивной циркуляции теплоносителя. Кроме того, в связи с более высокой температурой теплоносителя и соответственно — более интенсивными окислением и смолообразованием в схеме, как было показано, предусмотрены дополнительные устройства для очистки ВОТ. При паровом обогреве по схеме, представленной на рис. VIII-7, отпадает необходимость в специальном и сложном в эксплуатации циркуляционном насосе, который требуется при обогреве жидкой смесью. Вследствие значительной текучести дифенильной смеси и некоторых других ВОТ все нагревательные установки снабжаются специальной герметичной арматурой.

Рис. VIII-7. Схема обогрева парами ВОТ:

1 — котел с электрообогревом; 2 — теплоиспользующие аппараты; 3 — конденсатоотводчики; 4 — теплообменник-регенератор, 5— приемная емкость, 6 — конденсатор; 7 -- емкость для очищенного ВОТ; 8 — насос; 9 — взрывная

мембрана.

Регулирование температуры нагрева парами дифенильной смеси возможно не только путем изменения мощности котлов-парогенераторов, но и дросселированием пара на входе его в теплоиспользующий аппарат, а также путем изменения уровня конденсата в рубашках теплоиспользующих аппаратов.

Кроме ВОТ, упомянутых выше, для нагревания до высоких температур (T≥ 300 °С) применяют кремнийорганические жидкости, представляющие собой главным образом ароматические эфиры ортокремневой кислоты, например орто-крезилоксисилан Эти теплоносители весьма термически стойки, имеют низкую температуру плавления, высокую температуру кипения при атмосферном давлении, но легко гидролизуются при воздействии влаги.

Нагревание расплавленными солями. В химической технологии часто необходимо нагревать продукты до температур, превышающих предельно допустимые температуры для ВОТ. В таких случаях для равномерного обогрева используют неорганические жидкие теплоносители — расплавленные соли и жидкие металлы.

Из различных неорганических солей и их сплавов, применяемых для нагревания до высоких температур, наибольшее практическое значение имеет нитрит-нитратная смесь — тройная эвтектическая смесь, содержащая (по массе) 40% азотистокислого натрия, 7% азотнокислого натрия и 53% азотнокислого калия (температура плавления смеси 142,3 °С). Эта смесь применяется для нагрева при атмосферном давлении до температур 500—540 °С. Смесь практически не вызывает коррозии углеродистых сталей при температурах не выше приблизительно 450 °С. Для изготовления аппаратуры и трубопроводов, работающих при более высоких температурах, используют хромистые и хромоникелевые стали. Кроме того, трубопроводы снабжают паровым обогревом (с помощью паровых труб, проложенных рядом с солевой линией и заключенных с ней в общий короб тепловой изоляции).

Смесь применяют практически только при обогреве с принудительной циркуляцией, которая осуществляется посредством специальных насосов пропеллерного типа (вертикальных) или бессальниковых центробежных насосов. Коэффициенты теплоотдачи от смеси ниже, чем от перегретой воды, но при принудительной циркуляции достигается достаточно интенсивный теплообмен.

Нитрит-нитратная смесь является сильным окисляющим агентом. Поэтому по соображениям взрывобезопасности не допустим ее контакт при высоких температурах с веществами органического происхождения, а также со стружкой и опилками черных и некоторых цветных металлов (алюминий, магний).

Нагревание ртутью и жидкими металлами. Для нагрева до температур 400—800 °С и выше в качестве высокотемпературных теплоносителей могут быть эффективно использованы ртуть, а также натрий, калий, свинец и другие легкоплавкие металлы и их сплавы. Эти теплоносители отличаются большой плотностью, термической стойкостью, хорошей теплопроводностью и высокими коэффициентами теплоотдачи. Однако жидкие металлы и их сплавы характеризуются очень малыми значениями критерия Прандтля (Рr < 0,07). В связи с этим коэффициенты теплоотдачи от жидких металлов следует рассчитывать по специальным формулам*. Большинство металлических теплоносителей огне- и взрывобезопасны и практически не действуют на малоуглеродистые и легированные стали. Исключение составляют калий и натрий, которые отличаются чрезвычайно высокой химической активностью, требуют применения нержавеющих сталей и воспламеняются со скоростью взрыва.

Легкоплавкие металлы, кроме ртути, натрия, калия и их сплавов, используются главным образом в качестве промежуточных теплоносителей для нагревательных бань. Однако иногда они находят применение в нагревательных установках с естественной и особенно с принудительной циркуляцией.

Ртуть является единственным металлическим теплоносителем, используемым в парообразном состоянии, причем давление паров ртути очень низкое (приблизительно 2 ат при 400 °С). В промышленности имеются ртутно-паровые нагревательные установки, работающие при естественной циркуляции теплоносителя и отличающиеся высоким к. п. д.

Однако пары металлических теплоносителей крайне ядовиты. Так, например, концентрация паров ртути в воздухе производственных помещений не должна превышать 0,01 мг/м3 воздуха. Поэтому нагревательные установки с применением металлических теплоносителей должны быть абсолютно герметичны и снабжены мощной приточно-вытяжной вентиляцией. Этот и некоторые другие недостатки (плохая смачиваемость металлов, высокая стоимость и пр.) ограничивают возможности промышленного использования теплоносителей этой группы в процессах химической технологии.