Расчет припусков и операционных размеров

Технологический процесс механической обработки заключается в том, что c поверхности заготовки удаляется слой или слои металла таким образом, что в конце обработки получается готовая деталь, заданная чертежом. Слой металла, удаляемый с заготовки, называется припуском. Различают операционный и общий припуски.

Операционный припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ 1109–82). Операционный припуск назначают для компенсации производственных погрешностей, возникающих при выполнении технологической операции. Производственные погрешности характеризуются отклонениями размеров, герметическими нарушениями формы, поверхностными микронеровностями, глубиной дефекта поверхностного слоя, а также отклонениями взаимосвязанных поверхностей.

Общий припуск – это слой материала, удаляемый с заготовки с целью получения готовой детали. Его назначают для компенсации погрешностей черновой заготовки и погрешностей, возникающих на технологических операциях.

Припуск измеряется по нормали к обрабатываемой поверхности и отсчитывается на размер. Поэтому при обработке цилиндрической поверхности припуск отсчитывают на диаметр, при обработке плоскости или торца – на линейный размер.

Различают симметричные и асимметричные припуски. Симметричные припуски всегда имеют место при обработке поверхностей вращения.

От припуска необходимо отличать напуск. Напуск – это увеличение припуска в целях упрощения конфигурации заготовки из-за невозможности или нерентабельности ее изготовления с контуром, соответствующим контуру детали.

Удаление припуска сопровождается выполнением операционных размеров. Так как операционные размеры имеют номинальное, минимальное и максимальное значения, то различают номинальный припуск, минимальный припуск, максимальный припуск [14,26].

Рассмотрим схему расположения операционных размеров и припусков на примере обработки плоской поверхности (рис. 2).

Здесь А – операционный размер, Т – допуск, Z – припуск. В этом примере технологический процесс состоит из двух операций: фрезерования и шлифования. Отклонения на операционные размеры взяты «в тело». Все операционные размеры имеют одну измерительную базу (ИБ). На рис. 2 видно, что припуски определяются из трехзвенных размерных цепей. Припуски односторонние.

|

Рассмотрим схему расположения операционных размеров и припусков при обработке цилиндрической поверхности. Рассмотрим обработку вала в две операции: токарная, шлифование (рис. 3).

Рис. 3. Схема расположения операционных размеров и припусков при обработке цилиндрической поверхности

Здесь, как и в предыдущем примере, отклонения на операционные размеры проставлены «в тело» и оба отклонения одного знака. При обработке цилиндрической поверхности имеем двухсторонние симметричные припуски. Для данной схемы с целью

наглядного представления соотношения размеров принято использовать метод графического построения предельных отклонений, при котором предельные отклонения размеров откладывают только с одной стороны размера. Тогда и все припуски будут отложены с одной стороны. Это приводит к тому, что все операционные размеры имеют одну измерительную базу, а припуски определяются из трехзвенных размерных цепей. Это не приводит к ошибкам, однако необходимо изображенные на рис. 3 предельные отклонения и припуски относить к диаметральным размерам.

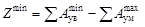

Для рис. 3 справедливы следующие соотношения:

номинальные значения припусков:

минимальные значения припусков:

максимальные значения припусков:

Здесь i – выполняемая операция, i – 1 – смежная предшествующая операция

Из рис. 2.3 также следует, что

. (1)

. (1)

Выражение (1) замечательно тем, что по нему определено номинальное значение припуска, заданное в различных РТМ,

ГОСТах, ОСТах, в частности в ОСТ 1.41512–86 «Детали механообрабатываемые. Размеры технологические нормальные». Таким образом, номинальное значение припуска, заданное в таблицах, определяется как сумма минимального припуска  и допуска размера предшествующей операции. Выражение (1) справедливо при соблюдении следующих трех условий:

и допуска размера предшествующей операции. Выражение (1) справедливо при соблюдении следующих трех условий:

а) размерная цепь, по которой определяется припуск, является трехзвенной;

б) допуски составляющих звеньев заданы «в тело»;

в) знаки предельных отклонений составляющих звеньев одинаковые, то есть оба «+» или оба «–» .

Если не соблюдается хотя бы одно из трех условий, то табличное значение припуска может оказаться недостаточным или избыточным по сравнению с необходимым.

Выведем общее выражение для определения Zном. Если рассматривать Z как отдельный размер, то можно записать:

, (2)

, (2)

где  – нижнее предельное отклонение размера. Из (2) следует:

– нижнее предельное отклонение размера. Из (2) следует:

. (3)

. (3)

Определим  из размерной цепи. С этой целью запишем очевидные выражения:

из размерной цепи. С этой целью запишем очевидные выражения:

; (4)

; (4)

. (5)

. (5)

После вычитания (5) из (4) получим:

. (6)

. (6)

Подставляя (6) в (3), получаем окончательное выражение для определения номинального припуска:

. (7)

. (7)

Здесь  – верхнее предельное отношение размера. Из выражения (7) как частный случай вытекает выражение (1).

– верхнее предельное отношение размера. Из выражения (7) как частный случай вытекает выражение (1).

Рассмотрим, как производится расчет операционных размеров и припусков опытно-статистическим методом на примере.

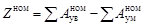

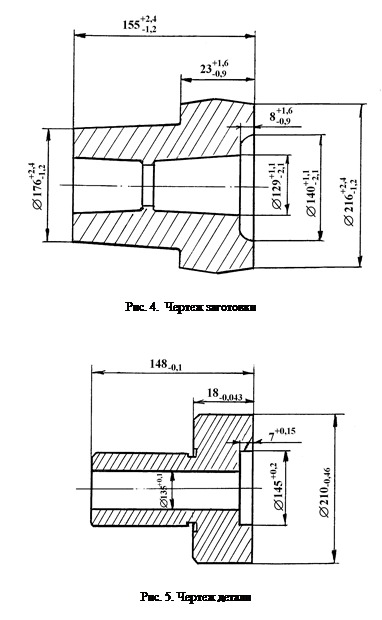

Исходными данными является чертеж детали (рис. 4), чертеж заготовки (рис. 5) и технологический процесс изготовления детали (рис. 6). Здесь в качестве заготовки взята поковка штампованная, спроектированная по ГОСТ 7505–89.

На эскизах технологических операций линейные размеры обозначены буквами А с цифровыми индексами, которые отражают последовательность выполнения переходов. Ввиду наибольшей сложности рассмотрим расчет линейных операционных размеров и соответствующих припусков. Расчет диаметральных размеров и соответствующих припусков весьма прост в связи с постоянством измерительной базы. Диаметральные размеры определяются из трехзвенных цепей, о которых говорилось выше.

|

|

Рис. 6. Технологические процесс обработки детали

Для выявления размерных связей строим эскиз совмещенных переходов (рис. 7).

Вычерчиваем эскиз детали и на нем наносим припуски. Проводим вертикальные линии, которые определяют границы размеров. Наносим размеры заготовки. Далее в порядке выполнения технологического процесса проставляем операционные размеры и припуски. Для полноты информации операционные размеры проставляем в виде векторов. На одном конце вектора изображается точка, обозначающая базу, на другом – стрелка, указывающая обработанную на данном переходе поверхность. Далее проставляем конструкторские размеры. Конструкторские размеры К1, К2 являются и операционными. Конструкторский размер К3 не является операционным, т.е. он непосредственно не выполняется, а получается автоматически. Строим размерные цепи, придерживаясь следующих требований: 1) размерные цепи строятся от заготовки к детали; 2) замыкающими звеньями должны быть припуски и конструкторские размеры, которые получаются автоматически;

3) в размерные цепи, где замыкающим звеном является i-припуск, не должны входить размеры с номером больше i; 4) в размерную цепь не должны входить 2 припуска; 5) размерная цепь должна быть наикратчайшей. Расчет размерных цепей идет в обратном направлении.

Анализ размерных цепей (рис. 8) показывает, что первой поддается решению цепь № 10, второй – №12, третьей – №9, четвертой – №7, пятой – №11, шестой – №8, седьмой – №6, восьмой – №5, девятой – №4, десятой – №1, одиннадцатой – № 3, двенадцатой – №12.

Рис. 7. Эскиз совмещенных переходов

|

Рис. 8 Размерные цепи

|  | ||

При расчете размерных цепей в качестве нормативных таблиц используем ОСТ 1.41512–86, СТ СЭВ 145–75 (П 2, табл. 1–13). В таблицах этого стандарта указаны величины номинальных значений оптимальных припусков для различных методов обработки и различных размеров деталей. Припуски переходов, указанные в ОСТе, даны вне зависимости от материала деталей и вида заготовок. Это с некоторым допущением возможно, так как припуски стандарта относятся лишь к обработке заготовок после первой ступени их обработки – обдирки. Влияние материала заготовок на величины припусков, последующих после обдирки, несомненно, имеется, но оно не столько существенно, как в операциях обдирки. Припуски на обдирку определяются по специальным таблицам или же рассчитываются по методу Кована.

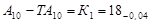

Решаем размерную цепь № 10.

|

| |||

| Z10 | ||||

Записываем основное уравнение размерной цепи. Оно имеет вид:

.

.

Данная размерная цепь «простая», ибо она трехзвенная, допуски составляющих звеньев заданы «в тело», знаки предельных отклонений составляющих звеньев одинаковые. Для таких цепей табличный припуск не требует коррекции.

Определяем его по выражению:

.

.

Здесь i = 10, i – 1 = 9. Из таблицы ОСТа определяем Z10 = 0,3 – припуск на шлифование. Из таблицы ТА9 = 0,052 – допуск на шлифование.Тогда:

.

Решаем размерную цепь № 12.

.

Решаем размерную цепь № 12.

| А8 – ТА8 | |||||||||||

| А9 – ТА9 | ||||||||||

| А10 – ТА10(К2) | |||||||||||

| Z11 | |||||||||||

В данной цепи замыкающим звеном является конструкторский размер К3, получающийся в результате обработки детали автоматически. Поэтому основное уравнение размерной цепи имеет вид:

.

.

Должно выполняться  , т.е.

, т.е.

. (8)

. (8)

Если  , то надо или уменьшить допуски ТАi, или увеличить

, то надо или уменьшить допуски ТАi, или увеличить  . В свою очередь, уменьшение ТАi вызывает необходимость перерасчета уже рассчитанных размерных цепей.

. В свою очередь, уменьшение ТАi вызывает необходимость перерасчета уже рассчитанных размерных цепей.

Применительно к нашему примеру условие (8) выполнимо. Тогда можно рассчитать размер А8 следующим образом:

,

,

отсюда

тогда

тогда

Получим  или

или  . Округляем, тогда

. Округляем, тогда

.

.

.

Найти:

.

Найти:  .

.