Общее устройство и принцип работы насосных станций

Насосы в совокупности с масляным баком и различного рода аппаратурой называются насосными гидравлическими станциями. В их состав входят гидравлический бак, насос с приводным двигателем, манометр, фильтр для очистки рабочей жидкости от загрязнения, аппаратура управления работой станций. Аппаратура управления может монтироваться непосредственно на баке или на специальной стойке. Обычно на баке устанавливаются указатели уровня жидкости (маслоуказатели), а также воздушный фильтр, называемый сапуном, для соединения внутренней полости бака с атмосферой. Для обеспечения нормального температурного режима работы гидравлической системы насосные станции могут быть оснащены теплообменниками. В качестве аппаратуры управления в насосных станциях применяются предохранительные клапаны давления, разделительные панели и гидравлические распределители для включения манометров, которые будут рассмотрены ниже.

Привод или гидравлический мотор является основным компонентом системы, в котором механическая работа выполняется с помощью движения гидравлической жидкости. Простейшими двигателями являются линейные приводы, в которых жидкость оказывает давление на поршень цилиндра. Линейные приводымогут использоваться для создания движения только в одном либо двух направлениях. Вращательное движение можно получить с помощью гидравлических моторов, которые аналогичны насосам, но принцип их действия противоположен. Жидкость подается в устройство под давлением и выполняет механическую работу, поворачивая вал.

Рассмотрим оборудование насосных станций, наиболее часто встречающееся в различных моделях.

Гидравлический бак насосных станций предназначен не только для хранения рабочей жидкости. Он изготавливается таким образом, чтобы обеспечить установку на нем непосредственно самого насоса и приводного электродвигателя, а также аппаратуры управления и вспомогательных аппаратов, обеспечивающих надежную и долговременную работу станции. Кроме того, масляный бак насосных станций должен также обеспечить минимальную вспениваемость рабочей жидкости, ее очистку, удобную заливку и слив, а также контроль уровня рабочей жидкости. Для выполнения всех этих требований при изготовлении баков необходимо предусмотреть следующее. Во-первых, внутреннюю полость бака 1 рекомендуется разделить с помощью перегородок на три отсека (рисунок). Поскольку в процессе работы гидравлического привода гидравлический бак одновременно выдает рабочую жидкость в гидросистему по всасывающему трубопроводу и принимает по сливному, то в самом баке происходит интенсивное перемешивание жидкости. При этом со дна бака поднимается отстой и увеличиваются загрязненность рабочей жидкости и пенообразование, что, в конечном счете, ухудшает процесс всасывания. Наличие перегородок позволяет разместить всасывающий патрубок 3 и сливной трубопровод 5 в противоположных отсеках, благодаря чему всасывание происходит из отсека, в котором жидкость находится в спокойном состоянии. Высота перегородок не должна превышать 2/3 минимального уровня жидкости в баке. Во-вторых, для предотвращения всасывания осевших на дно бака загрязнений срез всасывающей трубы (патрубка) должен отстоять от дна бака на расстоянии, равном нескольким ее диаметрам. В-третьих, для уменьшения вспениваемости жидкости на конец сливного трубопровода рекомендуется устанавливать сетчатое устройство 6 для дробления струи. В-четвертых, для удобства слива жидкости из бака его дно выполняют с небольшим уклоном либо к центру бака, либо к одной из его боковых стенок, где устанавливается сливная пробка. В-пятых, в боковых стенках бака изготавливаются окна для установки маслоуказателей (позиция 2 на рис.2.35). В-шестых, в крышке 2 бака должна быть предусмотрена возможность установки сапуна 4, который обеспечивает связь внутренней полости бака с атмосферой и очистку попадающего внутрь бака воздуха. Соединение внутренней полости бака с атмосферой необходимо для предотвращения создания разрежения над поверхностью рабочей жидкости при понижении ее уровня и давления подпора при повышении ее уровня во время работы гидравлической системы.

Рис. – Схема масляного бака

Одним из аппаратов управления насосной станции является предохранительный клапан давления.

Клапаны используются в гидравлических контурах для регулировки рабочего давления (которое определяет нагрузку для перемещения), направление потока (определяющее направление движения) и расход (определяющий скорость переноса нагрузки).

По принципу действия различают предохранительные клапаны прямого и непрямого действия.

Рассмотрим устройство и принцип работы предохранительного клапана давления прямого действия. Назначением такого клапана является предохранение гидравлической системы от перегрузки, что по сути своей есть ограничение максимального давления рабочей жидкости в той гидролинии (том трубопроводе), к которой подключен этот клапан. Кроме этого, предохранительный клапан прямого действия может поддерживать постоянное давление в гидросистеме, а также создавать давление подпора в сливных гидролиниях.

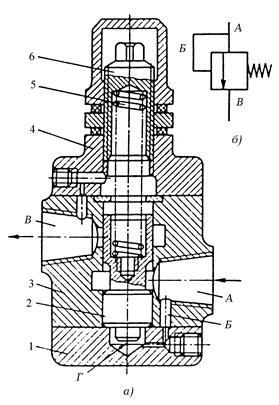

Рис.- Предохранительный клапан давления прямого действия: а - конструкция; б - условное обозначение

На рисунке показана конструкция этого аппарата трубного монтажа и его условное обозначение на принципиальных гидравлических схемах. В корпусе 3 аппарата установлен плунжер (затвор) 2, поджимаемый сверху пружиной 5. Натяг пружины может изменяться гайкой 6, вворачиваемой в крышку 4. В корпусе 3 выполнены каналы А и В, к которым присоединяются соответственно входной и выходной трубопроводы, а также канал управления Б. В крышке 1 изготовлена полость управления Г, соединенная со входом А каналом Б. Этот аппарат относится к аппаратам нормально закрытого типа, что означает: проходной канал аппарата при отсутствии соответствующего давления перекрыт, и рабочая жидкость не может пройти из канала А в канал В. Если же давление на входе в аппарат, а значит и в полости Г таково, что сила от давления Р жидкости на нижний торец плунжера 2 преодолевает силу пружины 5, то плунжер поднимается вверх и открывает проход жидкости со входа А на выход В. Таким образом, изменяя натяг пружины 5, можно настроить необходимое максимальное давление на входе в аппарат, при котором он откроется и пропустит жидкость на выход В.

Для обеспечения предохранения насоса от перегрузки путем ограничения давления в его напорной гидролинии (напорном трубопроводе) рассматриваемый клапан давления подключается к насосу параллельно, как это показано на рисунке. Если давление в напорной гидролинии начнет расти (по причине увеличения сопротивления на пути движущейся от насоса рабочей жидкости, например, в виде нагрузки на гидравлическом двигателе), то при достижении им величины, соответствующей настройке клапана, последний откроется, и часть потока жидкости направится в бак. Дальнейший рост нагрузки уже не вызовет увеличения давления, только в бак будет направляться все больший поток жидкости вплоть до всей подачи насоса. Таким образом, при открытом положении клапана в напорной гидролинии будет поддерживаться постоянное давление, равное настройке предохранительного клапана. При этом насос будет испытывать максимальную нагрузку и развивать наибольшую мощность Nн = Pкл Qн, где Qн- подача насоса. Потребляемая насосом мощность Nпотр будет зависеть от его полного КПД ηн и определяться выражением: Nпотр = Nн/ηн.

Величина настройки давления предохранительным клапаном контролируется манометром, установленным на насосной станции. Манометры, как уже отмечалось, являются приборами измерения давления. Они бывают жидкостными (пьезометры) и механическими (пружинные или мембранные). Именно механические приборы измерения давления и называют манометрами.

Важным элементом насосных станций является фильтр, обеспечивающий надежную и долговечную работу как самой насосной станции, так и гидравлического привода. Главное назначение фильтров – обеспечить требуемую очистку рабочей жидкости в течение длительного режима работы гидропривода.

Степень чистоты рабочей жидкости регламентируется государственным стандартом, который устанавливает 19 классов чистоты рабочих жидкостей от класса 00, 0, 1… до 17 класса. Класс чистоты 00 предъявляет самые жесткие требования к фильтрации жидкости, а класс чистоты 17 допускает грубую очистку рабочей жидкости.

Известно большое многообразие различных фильтров. Их классифицируют обычно по степени очистки и по применяемому способу очистки (по типу фильтрующего элемента). По степени очистки фильтры разделяются на фильтры грубой, нормальной, тонкой и особо тонкой очистки. К фильтрам грубой очистки относят те, которые обеспечивают задержание частиц размером 100 мкм и более, нормальной очистки – задержание частиц размером 10–100 мкм. Фильтры тонкой очистки задерживают частицы загрязнений размером 5–10 мкм, а особо тонкой – 1–5 мкм. Чтобы обеспечить выполнение таких условий очистки, применяют различные фильтрующие элементы и способы. По типу фильтрующего элемента фильтры бывают сетчатые, щелевые (пластинчатые), пористые и силовые.