Особливості технології ремонтного зварювання

Вступ

Дисципліна “Ремонтне зварювання” є однією з фундаментальних дисциплін підготовки фахівців спеціальності 7.092303 “Технологія і устаткування відновлення та підвищення зносостійкості машин і конструкцій” і спрямована на вивчення сучасних технологічних процесів ремонту деталей і конструкцій за допомогою зварювання.

Дисципліна відноситься до професійно-орієнтованих і ґрунтується на попередньому вивченні таких курсів, як основи обробки металів, деталі машин та основи конструювання, матеріалознавство та термічна обробка зварних з’єднань, теоретичні основи зварювання, технологія і обладнання зварювання плавленням, технологія газополуменевої обробки металів, зварювальні матеріали, обладнання і джерела живлення для дугового зварювання та інше.

Метою вивчення дисципліни “Ремонтне зварювання” є формування сучасних уявлень і знань про технологічні процеси ремонту деталей машин і конструкцій зварюванням, основні види дефектів і пошкоджень, зварювальні матеріали та обладнання, вплив технологічних факторів на властивості ремонтного з’єднання, механічне допоміжне обладнання і оснащення, загальні принципи проектування технології і типові технологічні процеси ремонтного зварювання.

Завданням вивчення дисципліни є знання засобів забезпечення якості ремонтних з’єднань з різних матеріалів, точності та форми відремонтованих деталей і конструкцій, характеристик та рекомендацій по визначенню технологічних операцій ремонту зварюванням, основ проектування і обґрунтованого призначення технології ремонтного зварювання та вибору зварювальних матеріалів, обладнання і оснащення. особливостей технології ремонту зварюванням типових деталей та конструкцій.

Після вивчення дисципліни “Ремонтне зварювання” студент повинен практично вміти визначати показники якості ремонту зварюванням деталей і конструкцій, призначати технологію, матеріали і устаткування для ремонтного зварювання з урахуванням експлуатаційних вимог та проектувати технологічні процеси ремонту зварюванням конкретних деталей і конструкцій.

Викладання наукових основ технології ремонтного зварювання у даному учбовому курсі не має на меті надати вичерпну інформацію та пояснення з проблеми, що вивчається. Вони можуть розглядатися лише як введення в дану область технології ремонтного виробництва – ремонтне зварювання.

Комплексність технологічних процесів ремонтного зварювання, розвиток та створення наукових основ технології ремонту деталей і конструкцій зварюванням закладені в багатьох роботах вітчизняних вчених, інженерів та виробничників. Разом з потребами практичної діяльності інженерів – технологів це обумовлює доцільність та правомірність викладання даного учбового курсу.

Особливості технології ремонтного зварювання

Технічний прогрес обумовлює постійне зростання вимог до машин та конструкцій і, в першу чергу, до підвищення їх надійності та довговічності. Промисловість більшості індустріально розвинених країн потерпає значних втрат внаслідок недостатньої надійності і довговічності машин і конструкцій.

Складний економічний стан України та інших країн СНД і пов'язане з цим зниження обсягів випуску та впровадження нової техніки надає проблемі ремонту і відновлення машин і конструкцій одне з приоритетних значень. Ремонтне виробництво має багато загальних рис з машинобудуванням і водночас суттєво відрізняється, у ремонті часто застосовуються специфічні технологічні процеси.

Технологія ремонту представляє собою сукупність різноманітних процесів – мийки, очищення, зварювання, наплавлення, нанесення покриття, багаточисельних методів механічної, термічної, хіміко - термічної та інших видів обробки. В ремонтному виробництві широко застосовуються методи зміцнення поверхні шляхом нанесення покриття і плівок, модифікування поверхневих шарів деталей і конструкцій або їх різні комбінації.

Зварювання широко застосовується в багатьох технологічних процесах ремонту різноманітних деталей машин і конструкцій. Обсяги ремонтних робіт з застосуванням зварювання в промисловості, будівництві, сільському господарстві та інших галузях економіки, продуктивність і ефективність ремонтного зварювання постійно зростають і ця тенденція чітко спостерігається в усіх розвинених країнах.

Ремонт деталей і конструкцій зварюванням застосовують або під час їх виготовлення, або в результаті тих або інших пошкоджень при експлуатації. Більшість технологічних процесів виготовлення деталей і конструкцій, в тому числі зварюванням, включає контроль и іспити найважливіших вузлів, після яких проводиться виправлення ремонтом усіх виявлених несправностей.

Ремонт зварюванням на етапі виготовлення виробів потребує, як правило, значних витрат, які можуть на порядок перевищувати вартість первісних операцій виготовлення. Окрім того, така форма ремонту нерідко порушує встановлену послідовність виготовлення виробу, його проведення викликає великі труднощі внаслідок конструктивних та інших обмежень по зварюванню, необхідності ретельної оцінки ступеня важливості дефектів і економічного обґрунтування необхідності ремонту.

Нерідко, в умовах крупносерійного виготовлення деякі недорогі деталі і вузли дешевше пустити на металобрухт, ніж намагатися їх ремонтувати зварюванням. Для великих, складних, дорогих конструкцій їх висока сукупна вартість і тривалий цикл виготовлення роблять ремонт більш рентабельним.

Висока продуктивність і ефективність ремонтного зварювання забезпечуються при наявності відповідної системи керування якістю, достатнього рівня професійної підготовки інженерів-технологів і зварників, обґрунтованого призначення технологічного процесу і зварювального устаткування, справного і налагодженого обладнання та оснащення, оперативного контролю якості.

У випадку ремонту зварюванням деталей і конструкцій, пошкодження або втрата працездатності яких виникли під час експлуатації, продуктивність і ефективність ремонтного зварювання визначаються часом проведення та витратами на ремонт, а також якістю зварного з’єднання і відновлення в цілому.

В ідеальному випадку ремонт зварюванням повинен бути завершеним з першої спроби і забезпечувати значне продовження терміну експлуатації відремонтованого виробу. Невдалий внаслідок недостатньої технологічної підготовки ремонт може вимагати декілька спроб зварювання і в найгіршому випадку призведе до зниження терміну роботи деталі або конструкції чи навіть може викликати катастрофічний відказ.

Результатом тиску, який створюється необхідністю негайного відновлення виробництва або забезпечення безперервної роботи обладнання, може стати бажання негайно приступити до ремонту. Однак, найважливіше в такій ситуації організувати і провести ретельну та обґрунтовану технологічну підготовку ремонтного зварювання з тим, щоб забезпечити його ефективність і звести до мінімуму матеріальні і грошові витрати на ремонт та можливі в майбутньому відкази відремонтованих деталей і конструкцій.

Раціональна технологічна підготовка ремонтного зварювання повинна включати наступні етапи:

– аналіз і встановлення причини або причин виходу з ладу чи пошкодження виробу, який необхідно відремонтувати;

– вибір основного металу і зварювальних матеріалів, що забезпечать отримання необхідних властивостей ремонтного з’єднання;

– призначення параметрів режиму зварювання, попереднього і супутнього підігріву, техніки виконання і термічної обробки ремонтного з’єднання, тощо;

– розробка і призначення технологічного процесу ремонту зварюванням деталі або конструкції, вибір основного технологічного і допоміжного обладнання та оснащення, пристроїв, інструменту;

– призначення заходів і обладнання та оснащення для проведення вхідного, поточного і вихідного контролю процесу ремонту зварюванням.

Технологічна підготовка ремонтного зварювання має ряд характерних особливостей, відмінних від технологічної підготовки виготовлення деталей і конструкцій зварюванням. Технологія ремонту зварюванням конкретного виробу носить, як правило, не типовий, а одиничний характер. Це обмежує можливості використання вже розроблених технологічних процесів ремонтного зварювання деталей і конструкцій.

В багатьох випадках ремонт зварюванням необхідно виконувати не в умовах виробництва – в ремонтному цеху, ділянці та ін., а по місцю, тобто без демонтажу пошкодженої деталі або конструкції, безпосередньо на місці їх розташування. Це, в свою чергу, виключає можливість кантування виробу і зміни положення зварних з’єднань на зручне для виконання ремонтного зварювання.

Широке застосування для виготовлення деталей і конструкцій сучасних матеріалів – високолегованих сталей і сплавів, легованого чавуну, кольорових металів і сплавів, матеріалів з функціональним покриттям, тощо, вимагає подолання при ремонті зварювання серйозних труднощів, пов’язаних з обмеженою, як правило, здатністю до зварювання таких матеріалів.

При ремонтному зварюванні в багатьох випадках існують обмеження або неможливість застосування ряду технологічних операцій таких, як попередній і супутній підігрів, термообробка зварних з’єднань, механічна обробка крайок на верстатах, хімічна обробка крайок алюмінію та його сплавів, попереднє деформування для зниження залишкових деформацій зварних з’єднань, тощо.

Наведені обмеження або неможливість застосування пояснюються не тільки малогабаритними показниками деталей і конструкцій, а і необхідністю збереження при ремонті їх форми та розмірів, що можуть суттєво змінитися внаслідок застосування технологічних операцій пов’язаних з загальним або місцевим нагріванням та охолодженням деталей і конструкцій.

Економічна доцільність ремонту зварюванням в більшості випадків визначається не прямими витратами на технологічний процес ремонтного зварювання деталей і конструкцій, а збитками від зупинки і простою виробництва або перервами в роботи виробничого обладнання, що вийшло з ладу. Збитки від зупинки виробництва, як правило, значно перевищують витрати на зварювальні матеріали і ремонт.

Економічна доцільність ремонту зварюванням визначається також терміном подальшої експлуатації відремонтованих деталей і конструкцій та ступенем відновлення функціональних показників, яким вони повинен відповідати.. Рекомендується, щоб термін роботи деталей і конструкцій та ступінь відновлення їх функціональних показників після ремонту зварюванням складали не менше 80% від аналогічних значень нових деталей і конструкцій.

Основні етапи технологічного процесу ремонту зварюванням

Технологічний процес ремонту зварюванням деталей і конструкцій, що розробляється, повинен передбачати виконання наступних етапів з метою:

– визначення місць розташування, розмірів і форми дефектів та пошкоджень, можливих причин їх утворення;

– визначення складу і властивостей основного металу в т.ч. з наявних відомостей в конструкторській і технологічній документації;

– вибору і призначення необхідних підготовчих операцій по розробці дефектів і пошкоджень під ремонтне зварювання;

– призначення послідовності і техніки виконання безпосередньо зварювальних операцій і утворення ремонтного зварного з’єднання;

– вибору і призначення необхідних фінішних операцій термічної, механічної та інших видів обробки ремонтного з’єднання після зварювання;

– вибору і призначення необхідних операцій вхідного, поточного і вихідного контролю підготовки і здійснення ремонтного зварювання.

Дефекти деталей і конструкцій та причини їх виникнення

Основними дефектами та пошкодженнями деталей і конструкцій, які можна усувати за допомогою ремонтного зварювання є:

– окремі тріщини та розтріскування (утворення сітки тріщин);

– відколи литих деталей та дефекти лиття;

– дефекти зварних швів: пори, свищі, непровари, підрізи, тощо;

– корозійне руйнування точкового, лінійного та площинного характеру.

Ремонт зварюванням буде малоефективним або зовсім невдалим у випадку, коли не визначені спочатку причину виникнення дефектів та пошкоджень конкретної деталі або конструкцій. Причини, які обумовлюють виникнення наведених дефектів і пошкоджень можна умовно поділити на наступні групи.

– помилки проектування технології виготовлення і порушення технологічного процесу виробництва деталей і конструкцій;

– аварії, порушення правил експлуатації або неочікуване перевантаження деталей і конструкцій;

– відмови в результаті зношення, повзучості або втомленості металу при тривалій експлуатації виробів , термін якої наближається до граничного;

– невдала конструкція виробу або неадекватна, тобто недостатня для даних умов експлуатації, міцність деталі та елементів конструкції.

При виробництві виробів дефекти зварювання, наприклад, водневе розтріскування в сталях і утворення гарячих тріщин або пористість в алюмінієвих сплавах виникають, як правило, внаслідок недостатнього контролю за процесом виготовлення. Тому перед тим, як спробувати виправити такі дефекти, дуже важливо визначити технологічні помилки, які могли їх викликати. Одна лише ліквідація дефекту і повторне зварювання навряд чи принесуть успіх.

При виникненні відмови деталі або конструкції в результаті зношення, повзучості чи втомленості металу важливо знати, яке конкретно із цих явищ явилося причиною відмови. В разі зношення визначають його тип: абразивний, під дією ударних навантажень, фрикційний, ерозійний, корозійний, тощо.

Внаслідок схожості неправильної експлуатації з випадковим пошкодженням або неочікуваним перевантаженням нерідко буває важко визначити справжню причину пошкодження (несправності) деталі і конструкції, та і обставини, що призвели до пошкодження, також можуть бути схожими. Однак, у будь-якому випадку треба зібрати максимальну кількість інформації, що буде сприяти призначенню раціональної технології ремонту зварюванням.

При ліквідації дефектів і пошкоджень, що виникли з наведених вище причин, необхідно за допомогою ремонтного зварювання відновити початкову міцність виробу та одночасно зберегти його розміри і форму.

У випадку, коли причиною пошкодження є невдала конструкція виробу, то ремонт зварюванням з метою відновлення первісної конструкції буде неефективним. Внаслідок термічного впливу процесу зварювання характеристики відремонтованої конструкції можуть навіть погіршитися в порівнянні з первісною.

Руйнування в результаті недостатньої для даних умов експлуатації міцності деталей і елементів конструкцій відбувається, як правило, на першій стадії роботи виробу. Відновлення первісної міцності конструкції не є достатнім тому, що може забезпечити лише такий самий незначний термін роботи виробу, як і до ремонту.

Пошкодження, що викликані недостатньою міцністю конструкції потребують її підсилення, удосконалення або навіть переробки. В цьому випадку технологія ремонту зварюванням повинна бути обґрунтована розрахунками і кресленнями, що розробляються підприємством - виробником виробу або проектно-конструкторським і технологічним бюро підприємства чи ремонтного підрозділу підприємства.

Визначення складу і властивостей основного металу

Знання хімічного складу і властивостей основного металу є одним з основних для розробки технології ремонтного зварювання, оскільки помилкове визначення складу і властивостей матеріалу може призвести до вибору зовсім неправильної технології проведення зварювання.

Наприклад, високолеговані феритні, а також аустенітні марганцеві сталі широко використовують для виготовлення гірничого і кар’єрного обладнання. Зовні ці сталі досить схожі, але їх зварювання повинна проводитися зовсім по-різному. Високолеговані феритні сталі часто потребують попереднього підігріву і термообробки при високих температурах після зварювання, тоді як аустенітну марганцеву сталь для запобігання розтріскування необхідно термічно обробляти за низьких температур.

Технологія ремонту зварюванням деталей і конструкцій, що виготовлені холоднодеформованого металу (холоднокатаного, штампованого, тощо), відрізняється від ремонтного зварювання гарячекатаного металу – листового і профільного. При зварюванні холоднодеформованого металу необхідно приймати всі необхідні заходи для мінімізації тепловкладення в основний метал з метою максимально можливого зменшення рівня залишкових деформацій металу.

У випадку ремонту зварюванням дефектів та пошкоджень деталей і конструкцій, що виникли на етапі їх виготовлення, хімічний склад і властивості основного металу можна визначити (ідентифікувати матеріал) по наявних оригінальних кресленнях виробу і технологічній документації на виготовлення. При цьому треба приймати до уваги, що в сертифікаті відповідності на метал виробника або постачальника часто вказують не дійсний хімічний склад металу, а лише межі вмісту легуючих елементів відповідно до вимог стандартів.

По хімічному складу основного металу розраховують вуглецевий еквівалент, на підставі числового значення якого визначають здатність до зварювання основного металу. Відповідно до вуглецевого еквіваленту металу призначають відповідні технологічні і конструктивні заходи, що необхідні для забезпечення виконання якісного ремонтного зварного з’єднання.

При ремонті зварюванням дефектів та пошкоджень деталей і конструкцій, що виникли на етапі їх експлуатації, для ідентифікації матеріалу за відсутності конструкторської і технологічної документації може стати необхідним проведення спектроскопічного або хімічного аналізу матеріалу. Для невідповідального ремонту зварюванням первісні відомості про склад металу можуть дати контроль твердості, перевірка на іскру, використання магніту для визначення, чи не є матеріал феромагнітним, тощо.

При неможливості визначення хімічного складу основного металу бажано спочатку виконати зварювання відповідно до обраної технології зразків - свідків, виготовлених з того ж металу, що і виріб, який необхідно ремонтувати. По результатах зварювання зразків – свідків корегують обрану технологію зварювання. При неможливості виконання зразків – свідків з основного металу деталі чи конструкції рекомендується спочатку виконати зварювання по обраній технології найменш складних, відповідальних, легкодоступних дефектів і пошкоджень або їх ділянок. Після цього вносять корегування в обрану технологію зварювання і виконують ремонтне зварне з’єднання повністю.

Підготовка дефектів і пошкоджень до ремонту зварюванням

Ремонтне зварювання деталей і конструкцій представляє собою по суті відновлення первісних розмірів, форми, міцності або підсилення її по відношенню до первісної при максимально можливому збереженні функціональних показників виробів, що ремонтують.

Одним з основних чинників, що визначають ефективність ремонту, є раціональна підготовка дефектів і пошкоджень деталей та конструкцій до зварювання. Технологічний процес підготовки, в свою чергу, залежить від виду дефекту або пошкодження, місця розташування, форми і розмірів, доступності для розробки кромок, тощо.

Найбільший обсяг робіт з ремонтного зварювання припадає відновлення деталей і конструкцій, які пошкоджені внаслідок утворення тріщин або розтріскування. Припустима для зварювання довжина тріщини в кожному окремому випадку встановлюється залежно від місця її розташування, напруженого стану деталі і конструкції та можливості якісного виконання зварювальних робіт.

Місця очікуваної появи тріщин піддають очищенню (при необхідності), візуальному зовнішньому огляду або ультразвуковій дефектоскопії для встановлення границь розповсюдження тріщини, її глибини і траєкторії. Для найкращого виявлення тріщини рекомендується очікуване місце її розташування прогріти газовим пальником або різаком до 100 – 150°С.

Застосування для очищення и виявлення тріщини зачистки поверхні абразивними кругами погіршує видимість тріщин, особливо, тонких «волосяних» тріщин, розтріскування, а також може ініціювати їх розповсюдження, і тому не рекомендується.

Тріщини, що утворилися в деталі або конструкції дуже імовірно будуть поширюватися внаслідок теплового впливу, який звичайно має місце в процесі зварювання. Оскільки операції шліфування і поверхневої різки також можуть бути причиною поширення тріщин, то необхідно застосовувати заходи для його запобігання – використовувати так звані обмежувачі тріщин, тобто отвори, що просвердлені по на кінцях траєкторії тріщини для зменшення інтенсивності напружень в цих місцях.

Кінці тріщини засвердлюють свердлом діаметром 8 – 12мм при товщині металу 10 – 12 мм. При товщині металу менше 10мм діаметр отвору зменшують, при товщині більше 12мм – використовують свердло більшого діаметру. Мінімальний діаметр отвору вибирають за умови гарантованого забезпечення повного (наскрізного) провару, а максимальний – обмежують величиною, що виключає утворення прожогу або протікання металу зварювальної ванни, при заварюванні отвору.

При ремонтному зварюванні тріщин металу товщиною більше 10мм для покращення умов отримання повного провару бажано виконувати зенкування отворів на кінцях тріщин на глибину, що складає 0,3 – 0,5 товщини металу.

У випадку ремонту зварюванням тріщини, яка не є наскрізною, отвори – обмежувачі тріщини засвердлюють на глибину, що перевищує глибину тріщини на 1 – 1,5мм. При цьому відстань від дна отвору до протилежної поверхні металу деталі або елементу конструкції повинна перевищувати глибину провару для обраного способу і параметрів режиму зварювання. В іншому випадку можливе виникнення дефекту формування шва – прожогу.

В деяких випадках, при ремонті важко навантажених деталей і конструкцій з металу товщиною більше 10мм обмежувачі тріщини виконують наступним чином. На кінцях тріщини засвердлюють отвори діаметром 20 – 30мм, в які встановлюють циліндричні пробки, виготовлені по діаметру отвору з такого ж металу, що і основний метал. Встановлені пробки зафіксовують прихватками.

Після прихватки пробок зварюють тріщину, розпочинаючи та закінчуючи шов на пробках. Закінчують ремонтне зварювання виконанням кільцевих швів, що з’єднують пробки з основним металом. Кільцеві шви залежно від товщини металу можуть виконуватися як з розробкою кромок шва, так і без неї.

При зварюванні тріщини розробка її кромок необхідна у випадках, коли глибина тріщини перевищує провар, який можливий для обраного способу і параметрів режиму ремонтного зварювання.

Метод розробки кромок тріщини обирають від глибини, довжини і конфігурації тріщини, вимог до підготовки кромок для обраного способу зварювання, технічних можливостей методу розробки стосовно його застосування для конкретного дефекту або пошкодження.

Розробку тріщин необхідно виконувати таким чином, щоб забезпечити наскрізний провар всього перерізу. При розробці дуже ретельно контролювати напрямок тріщини і вести розробку так, щоб тріщина була видалена повністю. Однак, завжди потрібно мінімізувати об’єм металу, що видаляється, а відповідно, і об’єм присадки або електродного металу, який необхідно буде використати при послідуючому зварюванні тріщини.

В ряді випадків ремонту зварюванням тріщин деталей і конструкцій, коли об’єм видалення металу в місці дефекту значний, доцільно замість розробки і зварювання тріщини видалити дефектну ділянку металу повністю і на його місце вварити вставку з металу, склад якого такий самий як у основного металу або близький до нього.

Розробку можна виконувати механічними способами – фрезеруванням, струганням, рубкою пневматичним або ручним зубилом, проточкою на верстатах і вогневими способами – різанням кисневим різаками, повітрянодуговым способом, різанням плазмою, дуговим струганням.

Практика показує, що вогнева розробка найбільш зручна і має наступні переваги в порівнянні з механічними способами, а саме:

– швидкість процесу, що в десятки разів вище, ніж у механічних способів;

– можливість отримання форми розробки мінімального перерізу;

– хороша видимість напрямку тріщини при розробці;

– можливість маневрування при зломі и тріщині криволінійної траєкторії;

– гарантія повного видалення всього металу дефектної ділянки.

Якщо тріщина не є наскрізною і не доходить до внутрішньої поверхні пошкодженого елементу на 2 – 3мм и більше (що краще визначати ультразвуковою дефектоскопією), то кромки тріщини слід розробляти під зварювання сварку з використанням графітового або вугільного електродів, спеціальних електродів для електродугового стругання або за допомогою газокисневого різака.

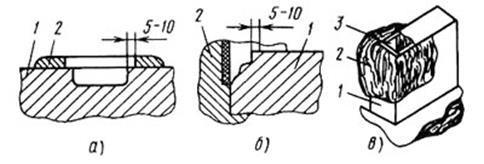

Отримана в результаті такої технології розробка U - подібної форми (рис.1, а) відрізняється хорошою доступністю до вершини розробки тріщини та достатньою чистотою розробленої поверхні. Розробка не потребує послідуючої спеціальної механічної зачистки, при цьому достатньо лише видалити шлак для забезпечення повного провару всього перерізу.

Наскрізним тріщинам також можна надати U - подібну форму розробки. Однак, більш простою для таких тріщин є розробка V - подібної форми. (рис. 1, б). Розробку такої форми доцільно виконувати механічним способом – ручним і пневматичним зубилом або розсвердлюванням тріщини с послідуючою розробкою зубилом. При цьому розробка тріщини по довжині здійснюється відповідно з схемою, приведеною на рис. 1, в.

|

Рис. 1. Форми та способи розробки тріщин під зварювання

а) U - подібна розробка, стругання газокисневим різаком: б) V – подібна

розробка, обробка механічним способом; в) Розробка свердлуванням.

1 – зона зачистки поверхні кромок; 2 – тріщина

В останньому випадку рекомендується залишати форму розробки по контуру свердла, щоб забезпечити кращі умови для повного провару у вершини шва. Перед заварюванням виконують зачистку до металевого блиску прилеглого до тріщини металу на ширину 25 мм з кожної сторони. Підготовлені до зварювання місця повинні бути перевірені ВТК.

Технологічні особливості зварювання тріщин

Більшість деталей і конструкцій виготовляють з низько- і середньовуглецевих та низьколегованих сталей, а найбільш поширеним способом ремонту зварюванням є ручне дугове зварювання покритим електродом.

Для зварювання тріщин, як правило, застосовують штучні електроди типу Э42А-Ф або Э50А-Ф (ГОСТ 9467—60), які перед зварюванням обов’язково прокалюють в сушильній шафі при температурі 350°С на протязі 1г. Такі електроди забезпечують високі механічні властивості металу шва, що обумовлено значно більшим опором утворенню кристалізаційних (гарячих) тріщин, а також втомі та крихкому руйнуванню.

Основною вимогою до ремонтного зварювання тріщини є забезпечення гарантованого наскрізного провару тріщини. Непровар тріщини, що залишився після її зварювання, є сильним концентратором напружень, який обов’язково спровокує повторне утворення тріщин, особливо, при експлуатації деталі чи конструкції в умовах динамічних навантажень.

Для зниження рівня залишкових і реактивних напружень в з’єднанні тріщину заварюють в напрямку від технологічних отворів на її кінцях до середини тріщини почергово з кожної сторони ділянками довжиною до 100мм. Тріщини, що вийшли на кромку металу деталі або конструкції, зварюють в напрямку від кінця тріщини до кромки. Тріщини довжиною більше 250 - 300мм зварюють зворотно – ступінчатим методом ділянками довжиною до 150мм.

Місцеве чи загальне перевищення однієї кромки тріщини над другою не повинно становити більше 10% від товщини основного металу. В іншому випадку виконують рихтування або гаряче правлення металу кромок тріщини. Після цього, при необхідності, фіксують положення кромок за допомогою складально - зварювальних пристосувань або прихваток. Переріз прихваток не повинен перевищувати 1/3 перерізу шва для забезпечення переварювання прихваток при виконанні зварного шва.

Для гарантованого наскрізного провару тріщини після зварювання рекомендується, при технічній можливості, виконати підрубку кореня шва з зворотної сторони до повного видалення не проварів та шлакових включень, тобто до чистого металу. Після цього виконують підварочний шов.

При заварюванні тріщини різниця по висоті і ширині шва в різних перерізах не повинна перевищувати 2мм для металу середньої товщини. У випадку заварювання технологічних отворів на кінцях тріщини, а також зварювання всього ремонтного шва припустиме збільшення ширини на 4мм порівняно з шириною стандартного шва на металі такої ж товщини. Обов’язковою умовою виконання ремонтного шва є плавний перехід від одного перерізу шва до другого, відсутність ступінчатих змін геометричних характеристик шва.

Зварювання тріщин в деталях і конструкціях з товщиною металу більше 8мм, як правило, виконують в декілька шарів. При цьому перед виконанням послідуючого шару поверхня попереднього шару повинна бути ретельно очищена від шлакової корки.

Для зниження залишкових і реактивних напружень бажано перший шар виконувати після попереднього підігріву до 200—250°С, якщо нема вказівок про застосування більш високих температур, розробки тріщини і прилеглого до неї металу шириною не менше 50мм з кожної сторони тріщини. Нагрів тільки поверхні кромок не дає помітного ефекту. Якщо інші шари виконують безпосередньо за першим і безперервно до повного зварювання тріщини, то зварювання кожного послідуючого шару здійснюється в умовах достатнього підігріву його теплом от попереднього.

При перерві між накладанням окремих шарів достатнім для їх охолодження нижче 200°С, необхідно перед продовженням зварюванням знову виконати підігрів до 200—250°С.

Якщо тріщину розробляють газовим пальником для поверхневого кисневого різання і після цього виконують зварювання тріщини, то при довжині тріщини не більше 150 - 180мм попередній підігрів перед виконанням першого шару не потрібен. Температуру нагрітої поверхні контролюють термоолівцями, термопарами контактної дії та іншими засобами.

Попередній підігрів до 200 - 250°С в декілька разів знижує реактивні напруження, що обумовлює підвищення опору втомі і, особливо, опору крихкому руйнування. У випадку зварювання тріщин в сталях з підвищеним вмістом вуглецю попередній підігрів дозволяє різко знизити твердість в навколошовній зоні. Наприклад, для сталі з вмістом вуглецю 0,25% твердість навколошовної зони після зварювання тріщини без попереднього підігріву складає HV450, а з попереднім підігрівом - НV250.

Для забезпечення повного провару наскрізної тріщини необхідно там, де це можливо, здійснювати двостороннє зварювання або зварювання на підкладці, що залишається.

Зварювання тріщин можливо виконувати в нижньому і вертикальному положенні. В нижньому положенні отримують шов з більш рівною поверхнею і плавним її переходом на границі з основним металом, крім того, імовірність утворення підрізів мала. Однак, зварювання тріщин в вертикальному положенні дає можливість отримати більше проплавлення кромок, особливо у вершині розробки.

Тому в тих випадках, коли при односторонньому зварюванні наскрізної тріщини намагаються звести непровар до мінімуму, доцільно зварювання виконувати у вертикальному положенні. Отримання мінімального непровару важливіше, ніж утворення при зварюванні тріщини плавної, без підрізів поверхні шва. Непровар є найбільш різким концентратором напружень, який більше всього знижує опір втомі зварного з’єднання, а підвищена опуклість шва і піддрізи можуть бути ліквідовані механічною обробкою та іншими способами.

Шви, що зварюють у горизонтальному положенні на вертикальній площині і в стельовому положенні, відрізняються значно гіршою якістю. Тому зварювання тріщин в цих положеннях шва, як правило, не допускається. Як виключення, коли зварювання в нижньому і вертикальному положеннях неможливе, може бути дозволено застосування зварювання в горизонтальному і стельовому положеннях при умові виконання її найбільш кваліфікованим зварником з числа допущених до виконання відповідальних зварювальних робіт.

Для отримання найкращого провару по перерізу наскрізної тріщини слідує перший шар – корінь шва і зворотний валик при двосторонньому зварюванні виконувати електродом діаметром 3мм, що забезпечує найкраще розплавлення кромок; інші шари можливо зварювати електродами діаметром 4 и 5мм.

Ненаскрізні тріщини с U-подібною розробкою можливо зварювати у всіх шарах електродами діаметром 4 и 5мм, тому що така форма розробки забезпечує достатньо хороший провар кореня шва.

У випадку, коли шов завареної тріщини в подальшому перекривають накладкою, підсилення шва зачищають до рівня основного металу для забезпечення щільного прилягання накладки. Виявлені при цьому дефекти усувають термічними методами або вирубкою, після чого ці місця заварюють знову та зачищають. Повністю підготовлений шов завареної тріщини до перекриття накладкою підсилення повинен бути перевірений ультразвуковою дефектоскопією. Знайдені при цьому неприпустимі дефекти повинні бути усунені.

Підсилення ушкоджених місць

При заварюванні тріщин з отриманням гарантованого повного провару і форми шва, що відповідає вимогам стандартів або креслень виробника, в місці пошкодження по суті відновлюється конструктивна міцність. Тому ремонтне зварювання тріщини в такий спосіб є достатнім для відновлення деталі або конструкції і подальшої нормальної експлуатації відповідно до технічних умов виробника.

При ремонті зварюванням пошкоджень, які виникли внаслідок недостатньої первісної міцності деталі або конструкції, для забезпечення подальшої експлуатації виробу без повторних пошкоджень дефектне місце після зварювання тріщини обов’язково необхідно підсилювати.

Обов’язковому підсиленню також підлягають заварені тріщини у випадку відсутності гарантії повного провару в з’єднанні. Винятком є тільки такі дефектні місця, в яких підсиленню зашкоджують конструктивні особливості в місці пошкодження. В цьому випадку зварювання тріщини повинно виконуватися найбільш кваліфікованим зварником с особливою ретельністю.

Підсилення ушкоджених місць можна умовно розділити на технологічне і конструктивне. До технологічного підсилення з’єднання відносять аргонодугове оплавлення підсилення шва для утворення плавного переходу шва до поверхні основного металу, поверхневе пластичне деформування шва проковкою та інші методи, які забезпечують підвищення опору крихкому руйнуванню і втомі.

До конструктивного підсилення з’єднання відносять підсилення пошкоджених місць за рахунок зміни конструкції і розмірів, що здійснюють за допомогою підсилюючих накладок, ребер жорсткості, косинок, інших конструктивних елементів різноманітної форми і різної товщини.

Конструктивне підсилення може бути простим, з однієї деталі, і складним, що складається з декількох деталей, як показано на рис. 2. Підсилюються, як правило, пошкодженні місця з завареними тріщинами. Однак, в деяких випадках конструктивне підсилення деталі або конструкції виконують в якості профілактичного заходу для місць імовірного утворення в них тріщин, які визначені на підставі накопиченого досвіду експлуатації виробів.

Найбільш поширене конструктивне підсилення – встановлення накладки, яка перекриває заварену тріщину і приварюється до пошкодженого місця деталі або несучого елементу конструкції. Лобові, розташовані поперечно дії основного силового потоку, і косі кутові шви, якими приварюється підсилююча накладка, а також ділянки металу безпосередньо прилеглі до шву, піддають проковці для підвищення опору втомі.

Рис. 2. Схеми конструктивних підсилень після зварювання тріщини

1- заварена тріщина; 2 - накладка

Конструктивне підсилення повинно мати таку форму і розміри, щоб при зварюванні його з місцем, яке підсилюється, в ньому не виникало зосередження декілька швів на обмеженій площі. При цьому проміжок L основного металу (рис. 3) між зварними кутовими швами, розташованими нормально до силовому потоку, або косими кутовими швами повинен бути не менше 50 мм.

Рис.3. Розташування двох кутових швів при приварюванні накладки

Вимога дотримання певної відстані між двома кутовим швами пояснюється тим, що при меншому значенні L спостерігається зниження опору втомі подібного зварного з’єднання. При L = 50 мм і більше вплив близького розташування шва на опір втомі з’єднання незначний. При неможливості виконання цієї вимоги зварні шви та проміжок основного металу між ними повинні бути оброблені поверхневим деформуванням – наклепом.

Конструктивне підсилення, що приварюється кутовими швами, рекомендується приварювати по всьому контуру підсилення (див. рис. 2). Виконання в цьому випадку тільки флангових (повздовжніх) швів неприпустимо тому, що це визиває зниження опору втомі зварного з’єднання.

Для підвищення міцності на втому ремонтного зварного з’єднання лобові та косі кутові шви, що приєднують підсилення, повинні мати ввігнуту форму поверхні з плавним переходом до основному металу. Лобові і косі кутові шви рекомендують виконувати з відношенням більшого катета до меншого від 1,5 до 2. При цьому більший катет повинен бути направлений вздовж зусилля, яке сприймається цими швами.

Надання кутовим швам ввігнутого профілю та плавного переходу до основному металу, а також виконання стикових швів без підсилення, якщо це передбачено кресленнями розробника, повинно, як правило, виконуватись підбором режимів зварювання і відповідним розташуванням зварного з’єднання. При необхідності застосовується обробка швів механічним або аргонодуговим способом.

Накладки підсилення повинні виготовлятися з тих же марок стали, що і деталі і елементи конструкцій, яки підсилюють, або з замінників цих сталей, вказаних на кресленнях і інструктивних вказівках. Накладки повинні виготовлятися таким чином, щоб при встановленні їх на місце, яке підсилюють, напрямок прокатки в накладках співпадав с напрямком дії основного силового потоку.

Для отримання високих механічних властивостей деталей підсилення та виключення появи в них тріщин при виготовленні або експлуатації операції згинання, штамповки, кування при їх виготовленні повинні здійснюватися в гарячому стані після нагрівання до 900—1100°С (від вишневого до помаранчевого кольору гартування) і зупинятися при температурі 750°С (червоний колір гартування).

Знайдені в деталях підсилення викривлення, що перевищують припустимі відхилення від заданих розмірів, виправляють холодним і гарячим правленням. Холодну правку можна здійснювати, якщо максимальні величини залишкових деформацій деталей підсилення не перевищують 1%. При деформаціях більше 1% допускається тільки гаряча правка з виконанням операцій нагріву, викладених вище.

Підготовка кромок деталей конструктивного підсилення під зварювання може виконуватися механічним способом і термічним різанням. Нерівності різа (шорсткості) не повинні перевищувати 1 мм. Виправлення кромок після плазмового і газового різання шляхом підварювання кромок не допускається. Виправлення та зачистку кромок слідує виконувати абразивним інструментом так, щоб риски при обробці були направлені вздовж кромки. Вільні кромки повинні піддаватися механічній обробці. У підсиленні, що працює на розтягування, вільні кромки, утворені різанням ножицями, повинні бути механічно оброблені – струганням, фрезеруванням т. п.

Деталі конструктивного підсилення перед встановленням під зварювання мають бути сухі, очищені від бруду, іржі, масла, консервантів. Зварювані кромки і прилеглі до них зони металу шириною не менше 25 мм перед встановленням повинні бути зачищені до металевого блиску.

Перед складанням під зварювання деталі підсилення повинні бути попередньо перевірені. Прилягання підсилюючої накладки до деталі або елементу конструкції, які підсилюють, повинно бути щільним. Допускаються лише місцеві зазори, величина яких не перевищує 1,5 мм. Постановка додаткових елементів в зазор більшої величини з метою його заварювання категорично заборонено більшістю нормативних документів з ремонтного зварювання.

Для забезпечення цих вимог слідує застосовувати спеціальні складально – зварювальні пристосування. Складене в пристосуванні конструктивне підсилення з елементом конструкції, як правило, фіксують прихватками в місцях розташування основних швів. Розміри прихваток повинні бути мінімальними, не більше 1/3 перерізу шва і забезпечувати розплавлення їх при накладанні основних швів. Прихватки виконують тими же зварювальними матеріалами, що і при зварюванні основних швів підсилення.

Необхідно, щоб очистка, складання елементів і зварювання здійснювались без суттєвих перерв. Після перевірки правильності їх складання з елементом, що підсилюється, і приймання майстром зварюють підсилення. Кутові шви підсилення з низьковуглецевих і низьколегованих сталей зварюють найчастіше ручнім дуговим зварюванням електродами типу Э42А-Ф або Э50А-Ф, порошковими і суцільними електродними дротами в захисному газі чи без захисту (при використанні самозахист них дротів), що забезпечують отримання в шві металу потрібного хімічного складу і механічних властивостей.

Для запобігання високого рівня реактивних напружень рекомендується наступна послідовність виконання швів:

– зварювання у вільному стані стикових швів, розташованих перпендикулярно силовому потоку;

– зварювання інших стикових швів;

– зварювання кутових швів – спочатку поперечних, потім косих і повздовжніх кутових швів.

Техніку виконання кожного окремого шва – безперервне зварювання зразу всього шва, зварювання гіркою, зворотно – поступове зварювання та ін., обирають з метою мінімізації рівня напружень і залишкових деформацій.

Накладання швів поверх прихваток дозволяється виконувати тільки після ретельного очищення останніх від шлаку. При цьому забороняється запалювати дугу на основному металі за межами границь шва і виводити кратер на основний метал. Режими приварювання підсилення повинні забезпечувати отримання швів з розмірами, передбаченими в кресленнях підсилення, і мінімальними деформаціями деталей та вузлів, що підсилюються.

Зміст технологічного процесу ремонту зварюванням

Послідовність технологічних операцій ремонтного зварювання дефектного місця деталі або конструкції тобто зміст (схему) техпроцесу ремонту зварюванням відображають в технологічній документації. Дотримання визначеної послідовності операцій, зварювальних матеріалів, способів зварювання і параметрів режиму є обов’язковим.

В картах технологічного процесу ремонтного зварювання вказують:

– способи розробки кромок тріщині, форму і геометричні параметри та допуски розробки її кромок;

– форму і розміри елементів підсилення з урахуванням припусків на усадку при виконанні зварювання;

– способи різання, згинання, штампування та інші операції, що застосовуються при виготовленні деталей підсилення;

– форму, розміри і допуски та способи розробки кромок елементів підсилення, що приварюють до дефектного місця;

– обладнання, пристосування та інструмент, необхідні для виконання заготівельних робіт по підготовці тріщини і підсилення;

– складально – зварювальні пристосування для забезпечення конструктивного підсилення, що відповідає формі і розмірам згідно кресленню;

– послідовність складально – зварювальних робіт при встановленні елементів підсилення;

– місця, розміри, послідовність і спосіб постановки прихваток на тріщину та при фіксуванні положення конструктивного підсилення;

– тип, марки і діаметри покритих електродів або електродного дроту, вид захисного газу, марки флюсів;

– способи зварювання і параметри режимів, кількість, послідовність та техніка виконання окремих швів;

– необхідність застосування та температури попереднього і супутнього підігріву ремонтних зварних з’єднань;

– способи механічної і термічної післязварювальної обробки зварних з’єднань для підвищення їх опору втомі і крихкому руйнуванню;

– способи контролю якості зварного з’єднання, послідовність виконання операцій контролю, вимірювальний інструмент і пристрої.

Дотримання призначеного технологічного процесу повинно постійно контролюватися на всіх етапах його здійснення. В противному випадку забезпечити гарантовану якість ремонту зварюванням неможливо.

Вимоги до якості ремонтних зварних з’єднань

Відремонтовані зварюванням деталі і конструкції повинні мати міцність і надійність на весь послідуючий термін їх експлуатації. Тому до якості ремонту зварюванням повинні пред’являтися такі ж вимоги, як і до зварних з’єднань при виготовлені виробів.

В зв’язку з цим зварні шві заварених тріщин і підсилень повинні задовольняти наступним вимогам: мати форму і розміри, що відповідають відповідним вказівкам робочих креслень, нормалей і стандартів; не мати пороків у виді тріщин, напливів, прожогів, незаварених кратерів, а також пор, шлакових включень і підрізів, що виходять за межі допусків, вказаних нижче.

В стикових і кутових швах, що працюють на розтягування або відрив, а також в усіх швах заварених тріщин, за винятком вакуумнощільних і корозійностійких швів, допускаються одиничні дефекти діаметром не більше 1 мм для металу товщиною до 20 мм і не більше 5% товщини для металу товщиною вище 20 мм в кількості до двох дефектів на ділянці шва довжиною 200 мм при відстанні між дефектами не менше 45 мм.

В стикових і кутових швах, що працюють на стиснення, допускаються одиничні дефекти діаметром не більше 2 мм в кількості до 6 дефектів на ділянці шва довжиною 400 мм при відстані між дефектами не менше 10 мм.

Допускаються без виправлення поверхневі пори і шлакові включення, які зосереджені на довжині не більше 10 мм, при відстані між дефектними ділянками не менше 500 мм. Залишаються підрізи, розташовані вздовж напрямку дії силового навантаження, глибиною не більше 0,5 мм, шириною не менше 2 мм при плавному перерізі самого підрізу.

Підрізи більшої глибини або неплавного перерізу видаляють зачисткою, заварюванням або аргонодуговою обробкою. Виправлення зачисткою дозволяється для підрізів глибиною не більше 1,5 мм на металі товщиною до 20 мм і глибиною не більше 8% товщини на металі товщиною більше 20 мм. В противному випадку, а також на металі товщиною менше 8 мм, виправлення підрізів допускається аргонодуговою обробкою або заварюванням з послідуючим зачищенням шва.

Підрізи, розташовані поперек напрямку дії силового навантаження, не допускаються і повинні виправлятися аргонодуговою обробкою або заварюванням з послідуючим зачищенням шва.

Непровари в стикових з’єднаннях з поперечними (або косими) по відношенню до напрямку дії силового навантаження швами не допускаються. Опіки від замикання електродів на поверхні основного металу деталях не допускаються, їх видаляють механічним способом. Для металу товщиною більше 5 мм видалення опіків повинно здійснюватися на глибину не менше 0,3 мм.

Технологічні особливості ремонту зварюванням балок і рам

Для балочних та рамних конструкцій з низьковуглецевих та низьколегованих сталей найбільш характерні наступні види ушкоджень:

– тріщини, суцільний розрив, переломи та надриви листового і профільного металу елементів конструкції;

– корозійне руйнування елементів конструкцій точкового, лінійного або площинного характеру;

– локальне зменшення товщини металу внаслідок тертя при вібрації закріплених на конструкції деталей, вузлів і агрегатів.

Елементи балочних конструкцій з листового і профільного металу (тавр, двотавр, швелер, кутник, тощо) можуть мати повздовжні та поперечні тріщини, на стінці, тріщини і надриви на полках профілю, які виходять, як правило, на край перерізу.

Ремонтне зварювання тріщини виконують за стандартною технологією – кінці тріщини розсвердлюють, розробляють кромки тріщини і заварюють тріщину. До особливостей ремонту балок і рам відноситься заварювання тріщин, які проходять через заклепочні з’єднання. При ремонті зварюванням тріщин заклепочних з’єднань спочатку видаляють заклепки і заварюють утворені отвори. Після цього заварюють всю тріщину і знову розсвердлюють отвори під заклепки. На внутрішній поверхні отворів не повинно бути слідів непровару.

Різниця по ширині і висоті зварного шва в різних перерізах допускається не більше 2 мм при умові плавного переходу от одного перерізу до другого по довжині шва. У випадку заварювання дефектної ділянки шва допускається збільшення ширини на 4 мм відносно вирубаного шва. При заварюванні тріщини по зварному шву кінці її необхідно засвердлити, а раніш наплавлений метал повністю видалити. На вертикальній стінці шов накладають знизу вверх.

Тріщини довжиною більше 300 мм при однопрохідному зварюванні заварюють зворотньоступінчатим способом с довжиною ступені 150 - 200 мм. Тріщини, які виходять на кромку листа або полку профільного металу, заварюють в напрамку від їх кінця до кромки. При цьому, якщо тріщину заварюють зворотньоступінчатим способом, то кожну окрему ступень слідує зварювати в напрямку від кромки до кінця тріщини. Після повного заварювання тріщини підварюють корінь шва с зворотної сторони, попередньо підрубав вершину шва до повного видалення непроварів, шлаку і підтікань.

Після повного заварювання тріщини підварюють корінь шва с зворотної сторони, попередньо підрубав вершину шва до повного видалення непроварів, шлаку і підтікань. Шви зачищають до площини основного металу як зі сторони розробки, так і з зворотної сторони. Місцеві зовнішні виступи в швах, що виникли в місцях підварювання і перекриття окремих ділянок шва, повинні бути згладжені механічною зачисткою до утворення плавних переходів.

Заварювання тріщини, що розташована на одній з полок зварної балки коробчатого перерізу, виконують наступним чином (рис. 4). Розробляють кромки тріщини, засвердлюють отвори і, при необхідності, фіксують тріщину прихватками. Після цього з метою зменшення реактивних напружень в зварному шві при заварюванні тріщини вирубують прилеглі к кінцям тріщини 2 ділянки кутових швів 1 довжиною 100 - 150 мм. Потім заварюють тріщину стиковим швом, а після цього – вирубані ділянки кутового шва.

Рис. 4. Схема підготовки до заварювання тріщини в полці

зварної балки коробчатого перерізу

Проведені випробування на одиночний удар заварених балок при температурі – мінус 40°С показали, що попередня вирубка прилеглих до тріщини ділянок кутових швів балки довжиною 150 мм дозволяє практично повністю виключити реактивні напруження в стиковому шві.

Заварювання тріщини чи перелому балки або приварку встик двох нових частин балки виконують з послідуючим підсиленням з двох сторін вигнутою і пласкою накладками, що перекривають стик не менше ніж на 100 мм з кожної сторони (рис. 5, а), або кутниками і пласкою накладкою (рис. 5, б).

|

Рис. 5. Конструктивне підсилення при зварюванні переломів або

зварного з’єднання швелерів встик

Заварювання тріщин, що утворилися в горизонтальній полиці балки, виконують з підсиленням дефектного місця накладкою з кутника (рис. 6).

|

Рис. 6. Підсилення горизонтальної полки з завареною тріщиною

Повздовжні тріщини на вертикальних стінках балок зварюють з послідуючим підсиленням пласкою накладкою (рис. 7), яка перекриває тріщину на 100 мм з кожної сторони, і обварюванням накладки по периметру зворотноступінчатим способом і постановкою електрозаклепок.

Рис. 7. Підсилення повздовжньої тріщини швелера

Поперечні тріщини, що переходять з горизонтальної полки на вертикальну стінку балки, заварюють з послідующим підсиленням вигнутою або двома кутовими накладками (рис. 8). Якщо накладка 1 (рис. 9) товщиною а має розміри більше 300 ´ 200 мм, то для щільного прилягання її до дефектного місця необхідно поставити електрозаклепки 2 на відстані 150 - 200 мм одна від одної.

|

Рис. 8. Підсилення швелера після заварювання поперечних і похилих

тріщин, що переходять з полки на вертикальну стінку

Рис. 9. Укріплення накладки електрозаклепками

Ремонтне зварювання деталей і конструкцій з чавуну

В сучасному машино- і верстатобудуванні, енергетиці, металургії, автомобілебудуванні та інших галузях промисловості чавун є одним з основних конструкційних матеріалів. Зварювання чавуну широко застосовується головним чином при ремонті чавунних деталей і конструкцій, для усунення дефектів лиття з чавуну і в меншій мірі при виготовленні зварно-литих конструкцій.

При ремонтному зварюванні чавуну до якості з’єднань пред’являють різні вимоги - від декоративного заварювання зовнішніх дефектів лиття до отримання зварних з’єднань, рівноміцних з основним металом. Це обумовило створення великої кількості зварювальних матеріалів і способів зварювання чавуну.

Заходи підвищення якості зварних з’єднань чавуну

Нагрівання при зварюванні і послідуюче охолодження настільки змінюють структуру і властивості чавуну в зоні розплавлення та навколошовній зоні (НШЗ), що отримати зварні з’єднання без дефектів з необхідним рівнем властивостей достатньо складно. В зв’язку з цим чавун відноситься до матеріалів, які мають погану технологічну здатність до зварювання. Незважаючи на це, ремонтне зварювання чавуну має великий попит, а обсяги його застосування в Україні постійно зростають.

Якісно виконане ремонтне зварне з’єднання повинно мати необхідний рівень механічних властивостей, щільність (герметичність) та задовільну здатність до механічної обробки, мінімальну зону термічного впливу. Залежно від умов роботи зварного з’єднання до нього можуть пред’являтися і специфічні вимоги, наприклад, жаростійкість, однорідність наплавленого й основного металу деталі по хімічному складі і структурі, тощо.

Причини, які ускладнюють отримання якісних зварних з’єднань з чавуну, наступні:

1. Високі швидкості охолодження металу шва і зони термічного впливу, які відповідають термічному циклу зварювання, приводять до відбілення чавуну, тобто. появі ділянок з виділенням цементиту тої або іншої форми в різній кількості. Висока твердість відбілених ділянок практично лишає можливості обробляти чавуни ріжучим інструментом.

2. Внаслідок місцевого нерівномірного нагрівання металу виникають зварювальні напруження, які в зв’язку з дуже незначною пластичністю чавуна приводять до утворення тріщин в шві і НШЗ. Наявність відбілених ділянок, які мають більшу щільність (7,4...7,7 г/см3) ніж сірий чавун (6,9...7,3 г/см3), створює додаткові структурні напруження, що сприяють утворенню тріщин в металі.

3. Інтенсивне газовиділення з зварювальної ванни, яке продовжується і на стадії кристалізації, може приводити до утворення пор в металі шва.

4. Підвищена рідкотекучість чавуну ускладнює утримання розплавленого металу зварювальної ванни від витікання і формування шва.

5. Наявність кремнію, а іноді і інших елементів в металі зварювальної ванни сприяє утворенню на її поверхні тугоплавких окислів, які приводять до виникнення непроварів.

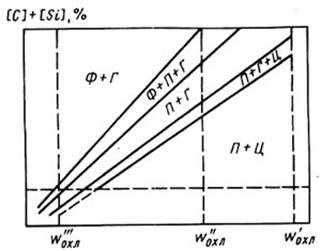

Вплив швидкості охолодження на структуру металу шва і навколошовної зони може характеризувати схема, представлена на рис. 10.

Рис. 10. Вплив швидкості охолодження на структуру металу шва и

навколошовної зони

У випадку низьких швидкостей охолодження в чавунному шві і ділянці НШЗ може бути забезпечено зберігання структури сірого чавуну. Найбільше значення швидкості охолодження металу шва (рис. 10) і високотемпературна ділянка зони термічного впливу при евтектичній температурі W'охл має місце при зварюванні чавуну без попереднього підігріву. В цьому випадку практично при будь-якому складі чавуну в шві і високотемпературній ділянці НШЗ буде мати місце відбілювання.

Зварювання чавуну с попереднім підігрівом до 300...400°С зменшує швидкість охолодження (W''охл, див. рис. 10). При такій швидкості охолодження в шві і на ділянці навколошовної зони, в залежності від кількості графітізаторів, може бути отриманий білий або сірий чавун.

При високій температурі підігріву до 600...650°С швидкість охолодження при евтектичній температурі знижується до W'''охл, при якій відбілювання не відбувається. Уповільнення охолодження приводить до розпаду аустеніту з утворенням феритної або перлітно-феритної металевої основи.

Таким чином, найбільш ефективний захід попередження відбілювання металу шва і високотемпературної ділянки НШЗ, а також різкого загартування на ділянці навколошовної зони, що нагрівається вище температури АС3, – високий попередній або супутній підігрів чавуну до температури 600...650°С. Зварювання з таким підігрівом називають гарячим зварюванням чавуну.

Високий підігрів і уповільнене охолодження сприяють також попередженню утворення тріщин і пористості за рахунок зростання часу існування рідкої ванни та кращій її дегазації, а також зменшенню температурного градієнта і термічних напружень.

Зварювання з підігрівом до температур 300...400°С називають напівгарячим, а без попереднього підігріву – холодним зварюванням чавуну. При напівгарячому і холодному зварюванні чавуну широко застосовують металургійні і технологічні заходи дії на метал шва з метою підвищення якості зварних з’єднань. До їх числа відносяться:

– легування наплавленого металу елементами - графітізаторами з тим, щоб при даній швидкості охолодження отримати в шві структуру сірого чавуну;

– легування наплавленого металу такими елементами, які дозволяють отримати в шві перлітно-феритну структуру, характерну для низьковуглецевої сталі, шляхом зв’язування надлишкового вуглецю у карбіди, більш міцні, ніж цементит, і рівномірно розподілені у металі;

– введення у склад зварювальних матеріалів кисневовміщуючих компонентів з метою максимального окислення вуглецю (випалювання його) та отримання в металі шва низьковуглецевої сталі;

– застосування зварювальних матеріалів, які забезпечують в наплавленому металі отримання різних сплавів кольорових металів – мідно-нікелевих, мідно-залізних, залізо-нікелевих та ін., що мають високу пластичність і температуру плавлення, яка наближається до температури плавлення чавуну.

Структура чавуну має великий вплив на його здатність до зварювання. Добре зварюються чавуни зі світлою дрібнозернистою перлітною структурою, що містять дрібнопластинчатий або глобулярний графіт, гірше – з перлітно- феритною структурою і вкрапленням графіту малих і середніх розмірів. Значно гірше зварюються феритні чавуни з великим виділенням графіту.

Товщина металу складних чавунних деталей, наприклад блоків картерів і голівок циліндрів двигунів внутрішнього згоряння, задніх мостів і корпусів коробок перемикання передач у різних частинах цих деталей неоднакова. Частини злитків з більшою поверхнею охолодження і малою товщиною стінки мають дрібнозернисту перлітну структуру, а великі частини деталі, розташовані в середині виробу, охолоджуються повільно і здобувають перлітно-феритну структуру з великим виділенням графіту.

Таким чином, під час нагрівання й охолодження чавуна при зварюванні в ньому відбуваються різні процеси і структурні перетворення, що мають важливе значення для його властивостей і впливають на вибір способу зварювання.

Гаряче зварювання чавуну

Попередній підігрів деталей і конструкцій з чавуну є, як показано вище, важливою технологічною операцією. Температура попереднього підігріву залежить від розмірів і жорсткості деталі, способів зварювання, об’єму наплавленого металу та інших факторів.

Розрізняють гаряче зварювання чавуну (з підігрівом до 600...650°С), напівгаряче зварювання або зварювання з невеликим підігрівом, не вище 300...400°С, і холодне зварювання чавуну без попереднього підігріву.

Найбільш радикальним заходом боротьби з утворенням відбілених та загартованих ділянок шва і навколошовної зони, виникненням пор і тріщин є гаряче зварювання чавуну та повільне охолодження шва і НИЗ після зварювання. Технологічний процес гарячого зварювання складається з наступних етапів:

– підготовка дефектного місця виробу під зварювання;

– попередній підігрів до температури 600...650°С;

– безпосередньо зварювання дефекту, що виправляється;

– повільне послідуюче охолодження з’єднання.

Підготовка під гаряче зварювання залежить від виду дефекту деталі або конструкції – тріщини, відколу або недоливу металу. Однак, у всіх випадках підготовка дефектного місця полягає в ретельному очищенні від забруднень і в розробці кромок для утворення порожнини, яка забезпечує доступність для маніпулювання електродом і дії зварювальної дуги.

Для попередження витікання рідкотекучого металу зварювальної ванни, а в ряді випадків для надання наплавленому металу відповідної форми, місце зварювання формують. Формовку виконують в залежності від розмірів і місця розташування дефекту за допомогою графітових пластинок та формувальної маси, яка складається з кварцового піску, замішаного на рідкому склі, або інших формувальних матеріалів, що використовуються для лиття чавуну (рис. 11).

Рис. 2 Формовка дефектного місця для гарячого зварювання чавуну

а - ненаскрізна раковина; б - недолив кромки деталі, з облицюванням порожнини

графітовими пластинами; в - загальний вид дефекту після формування;

1 - деталь; 2 - формовка; 3 - графітові пластини

Після формовки необхідно просушити форму шляхом поступового підйому температури від 60 до 120°С. Потім проводять подальший нагрів під зварювання з швидкістю не більше 120...150°С/г в пічах, горнах або тимчасових нагрівальних пристроях. Уповільнене охолодження після зварювання досягається при накриванні виробів шаром теплоізолюючого матеріалу – листами азбесту, засипкою піском, шлаком, дерев’яним вугіллям, тощо або при охолодженні разом з піччю, горнами.

Під час зварювання температуру дефектного місця деталі підтримують не нижче 500°С, що затримує охолодження зварювальної ванни і тим самим сприяє утриманню великого обсягу металу у ванні в рідкому стані. Це забезпечує вирівнювання складу металу ванни і його повну графітизацію при застиганні.

Крім того, підігрів звільняє деталь або конструкції, що зварюються, від внутрішніх напружень ливарного й експлуатаційного характеру, попереджає появу зварювальних напружень і запобігає утворенню тріщин. У деяких випадках для деталей, що мають велику твердість і складну конфігурацію, наприклад, голівок блоків циліндрів дизельних двигунів, корпусів редукторів, тощо, при зварюванні обов'язкове загальне нагрівання.

Способи нагріву і нагрівальні пристрої застосовують в залежності від характеру виробництва – усунення дефектів лиття, ремонтне зварювання і т.п. Наприклад, при масовому виробництві в ливарних цехах доцільно застосовувати конвеєрні печі. Для ремонтних робіт зручно використовувати нагрів у муфельних печах або в горнах з відкритим кожухом. Для разових ремонтних робіт великогабаритних виробів виготовляють тимчасові нагрівальні пристрої з вогнетривкої цегли, в тому числі печі - ями в земляній підлозі цеху.