Конструкция генераторов

Отечественные и зарубежные генераторы в принципе имеют идентичную

конструкцию, в основу которой положена клювообразная полюсная система

ротора (рис. 3.8). Такая система позволяет создать многополюсную систему с

помощью одной катушки возбуждения.

По организации системы охлаждения генераторы

По организации системы охлаждения генераторы

можно разделить на два типа - традиционной

конструкции, с вентилятором на приводном шкиве

(рис. 3.9, а) и компактной конструкции, с двумя

вентиляторами у торцевых поверхностей

полюсных половин ротора (рис. 3.9, б). В первом

случае охлаждающий воздух засасывается

вентилятором через вентиляционные окна в

крышке со стороны контактных колец, во втором - через вентиляционные

окна обеих крышек. Компактную конструкцию отличают наличие

вентиляционных отверстий на цилиндрических частях крышек и усиленное

оребрение. Малый диаметр внутренних вентиляторов позволяет увеличить

частоту вращения ротора генераторов компактной конструкции, поэтому ряд

фирм называет их высокоскоростными. Последние годы как в России, так и

за рубежом новые разработки генераторов имеют обычно компактную

конструкцию. Для автомобилей с высокой температурой воздуха в моторном

отсеке или работающих в условиях повышенной запыленности, применяют

конструкцию с поступлением забортного воздуха через кожух с патрубком и

воздуховод (рис. 3.9, в).

|

По общей компоновке генераторы разделяются на конструкции, у которых

щеточный узел размещен во внутренней полости генератора, и конструкции с

размещением его снаружи под специальным пластмассовым кожухом. В

последнем случае контактные кольца ротора имеют малый диаметр, т.к. при

сборке генератора они должны пройти через внутренний диаметр

подшипника задней крышки. Уменьшение диаметра колец способствует

повышению ресурса работы щеток.

Отечественные генераторы традиционной конструкции в основном

автомобилей ВАЗ, либо длительное время применявшихся на автомобилях

многих марок генераторов Г250. На рис. 3.10 представлен генератор 37.3701,

установленный на автомобили ВАЗ-2108 и др. На рис. 3.13 представлен

генератор компактной конструкции фирмы Bosch. Аналогичную

конструкцию имеет генератор 9422,3701 автомобиля ВАЗ-2110 с

электронным впрыском топлива; генератор 26.37?1 автомобилей ВАЗ и

АЗЛК. В этих генераторах щеточный, выпрямительный узлы и регуляторы

напряжения закреплены на задней крышке под пластмассовым колпаком.

|

Статор генератора устанавливается между крышками, причем их посадочные

места контактируют с наружной поверхностью пакета статора. Чем глубже

статор утоплен в крышке, тем меньше вероятность, появления перекоса

подшипников, установленных в крышках. Некоторые зарубежные фирмы

выпускают генераторы, у которых статор полностью утоплен в переднюю

крышку. Существуют конструкции, у которых средние листы пакета

выступают над остальными и они являются посадочным местом для крышки.

Крепежные лапы и натяжное ухо отливаются заодно с крышками. Отличаем

генераторов ВАЗ является наличие шпильки вместо натяжного уха.

Отечественные генераторы традиционной конструкции имеют двухлапное

крепление, крепежные лапы выполнены заодно с крышками. Зарубежные

генераторы легковых автомобилей крепятся на двигателе обычно за одну

лапу, которую имеет передняя крышка. Впрочем, однолапное крепление

может осуществляться стыковкой приливов обеих крышек. На

отечественных генераторах компактной конструкции расширяется

применение однолапного крепления. Пакет статора отечественных

генераторов набирается из стальных листов толщиной 0,5 - 1 мм. Однако

более прогрессивной технологией является навивка пакета из ленты или

набор его из стальных подковообразных сегментов, т.к. при этом снижается

расход стали. Листы скреплены между собой сваркой.

Генераторы устаревших конструкций имели 18 пазов на статоре под

размещение обмотки, в настоящее время практически все генераторы

массовых выпусков имеют 36 пазов.

Пазы изолированы пленкоэлектрокартоном, полиэтилентерефталатной

|

пленкой или напылением изоляции, обмотки выполняются проводами ПЭТ-

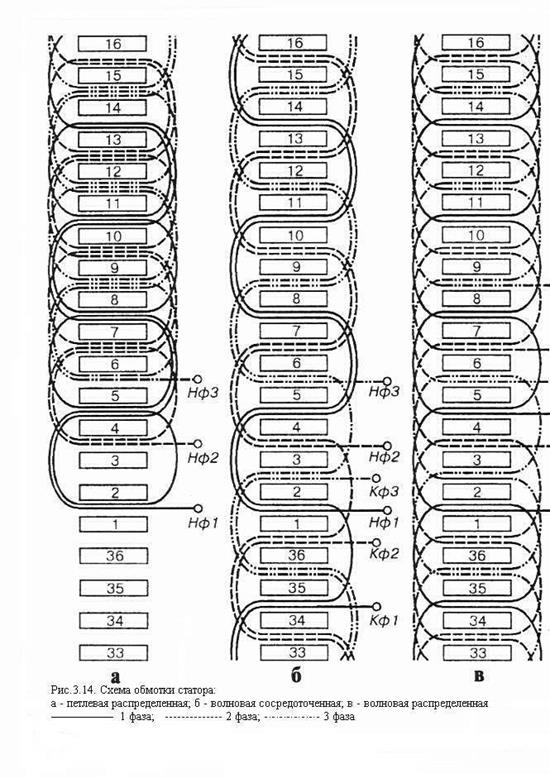

200, ПЭТД-180, ПЭТВМ, ПЭСВ-3 и др. Схемы обмотки статора

представлены на рис. 3.14. У распределенной обмотки секция разбивается на

две полусекции, исходящие из одного паза, причем одна полусекция отходит

влево, другая вправо. Петлевая обмотка имеет секции иди полусекции в виде

катушек с лобовыми соединениями по обе стороны пакета статора, волновая

же действительно напоминает волну, т к. ее лобовые соединения

расположены поочередно то с одной, то с другой стороны статора.

Соединение фаз производится, как правило, в “звезду”, однако

автоматическая намотка провода большого сечения затруднена, поэтому в

генераторах повышенной, мощности применяют соединение в “треугольник”

или две “звезды” параллельно (“двойная звезда”). В табл. 3.4 приведены

обмоточные данные некоторых типов отечественных генераторов.

После намотки обмотки пропитывается специальным лаком, что повышает

их механическую и электрическую прочность, а также улучшает теплоотвод.

Катушечная обмотка возбуждения имеет сопротивление которое

определяется максимально допустимой величиной тока регулятора

напряжения, наматывается на каркас или непосредственно на втулку ротора.

Полюсные половины при сборке напрессовываются на вал ротора под

давлением, чтобы уменьшить паразитные воздушные зазоры по торцам

втулки, ухудшающие характеристики генератора. При запрессовке материал

полюсных половин затекает в проточки вала, делая полюсную систему

ротора трудноразборной. В конструкции, где втулка разделена на две части,

|

выполненные заодно с полюсными половинами, паразитный зазор всего

один.

У генераторов легковых автомобилей значительную проблему составляет

магнитный шум генератора. Для уменьшения этого шума клювы полюсной

системы имеют небольшие скосы по краям. Некоторые фирмы применяют

специальное немагнитноё противошумовоё кольцо, расположенное под

острыми краями клювов и приваренное к ним. Кольцо не дает клювам

приходить в колебание и излучать звук.

|

Отечественные генераторы оборудованы цилиндрическими медными

кольцами, к которым припаяны или приварены концы обмотки возбуждения.

В мировой практике встречаются кольца из латуни или нержавеющей стали,

что снижает их износ и окисление, особенно во влажной среде. Встречаются

также кольца, расположенные по торцу вала.

Щеточный узел - это пластмассовая деталь, в

Щеточный узел - это пластмассовая деталь, в

которой установлены щетки двух типов –

меднографитные и электрографитные. В

отечественных генераторах применяются

электрографитные щетки ЭГ51А размером

5х6х18мм и меднографитные М1 размером

6х6,5х13 мм. Электрографитные щетки имеют

повышенное падение напряжения в контакте с

return false">ссылка скрытакольцами, что неблагоприятно сказывается на выходных характеристиках

генератора, но они обеспечивают меньший износ колец.

Выпрямительные узлы, применяющиеся на автомобильных генераторах,

разделяются на два типа: либо это пластины-теплоотводы, в которые

запрессовываются или к которым припаиваются диоды, а как вариант - в

которых загерметизированы кремниевые переходы, либо это сильно

оребренные конструкции, к которым припаиваются диоды таблеточного

типа.

Типичный отечественный выпрямительный блок БПВ11-60 генератора

37.3701, блоки генераторов фирм Bosch (Германия), Nippon Denso (Япония),

относящиеся к первому типу, а также блок генераторов фирмы Magneti

Marelli (Италия) второго типа вместе с применяющимися на них диодами

изображены на рис. 3.15.

Стабилитроны применяются в основном там, где на генераторы установлены

регуляторы с микросхемой на монокристалле кремния или с использованием

полевых транзисторов.

Диоды и стабилитроны выполняются в корпусе диаметром 12,77 мм, в

модификациях с анодом или катодом на корпусе, для запрессовки

соответственно в отрицательный или положительный теплоотводы. В

трехфазных генераторах максимальный ток генератора не должен превышать

утроенную величину максимально допустимого тока через диод,

установленный в выпрямителе. Если это происходит, применяют

параллельное включение диодов или выпрямителей. В дополнительном

выпрямителе устанавливаются диоды на ток 2 А. Основные параметры

выпрямительных блоков, наиболее широко применяющихся в отечественных

генераторах, приведены в табл. 3.5.

Подшипниковые узлы генераторов - это, как правило, радиальные

шариковые подшипники со встроенными в подшипник уплотнениями и

одноразовой закладкой смазки.

Посадка шариковых подшипников со стороны контактных колец на вал

плотная, в крышку - скользящая, со стороны привода, наоборот, плотная

посадка в крышку и скользящая на вал. Такая посадка оставляет возможность

проворота наружной обоймы подшипника со стороны контактных колец в

гнезде с последующим выходом его из строя. Для предотвращения проворота

применяют резиновые кольца в посадочном месте (Г221А, Г222, 37.3701),

|

пластмассовые стаканчики (94.3701), гофрированные стальные пружины и

т.п.

Привод генератора осуществляется клиновым или поликлиновым ремнем

через шкив, установленный на валу ротора. Качество обеспечения питанием

потребителей, в том числе заряд аккумуляторной батареи, зависит от

передаточного числа ременной передачи, равного отношению диаметров

ручьев шкивов коленчатого вала двигателя и генератора. Чем больше это

число, тем больший ток может отдать потребителям генератор. Однако при

больших передаточных числах происходит ускоренный износ ремня.

Поэтому для клиновидных ремней это число не превышает 2,5.

|

Более высокое передаточное число (до 3) возможно у поликлиновых ремней,

применение которых расширяется вместе с генераторами компактной

конструкции. Поликлиновый ремень способен, кроме генератора, приводить

во вращение еще ряд агрегатов, в то время как клиновой ремень надежно

вала под установку шкива до 17 мм (17 мм - наиболее распространенный в

мире диаметр под шкив генераторов легковых автомобилей) шпонка под

шкив обычно не устанавливается.

|

Схемное и конструктивное исполнение регуляторов