Проетування кованої заготовки

(приклад розв’язку)

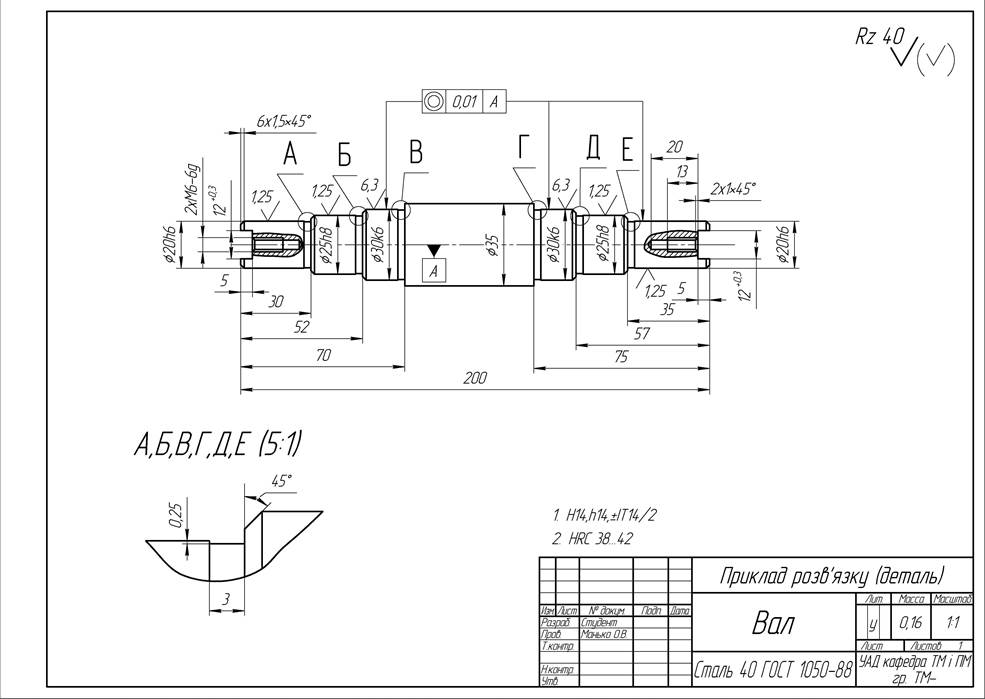

Спроектувати заготовку вала, виконану методом кування на кувальних молотах (креслення деталі дивись у додатку) в умовах дрібносерійного виробництва.

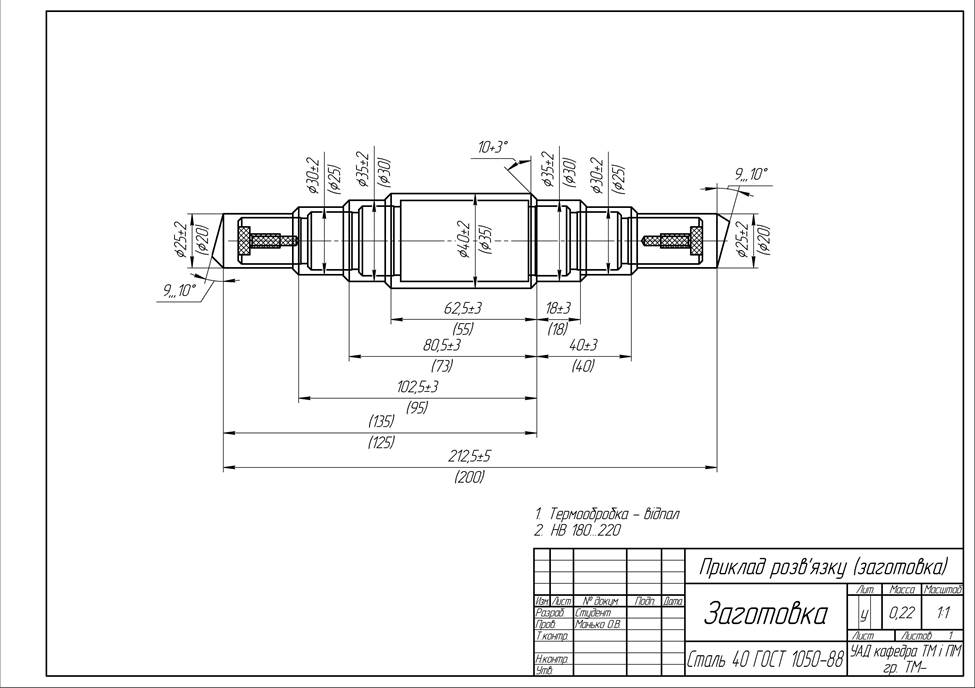

1. Розв’язування даної задачі починаємо з рисування ескізу деталі згідно її креслення. Для спрощення конфігурації заготовки призначаємо напуски на такі елементи конструкції як проточки (канавки), фаски, шпоночні пази, виїмки (при умові, коли бойок занадто широкий), радіальні отвори, фланці, бурти тощо. Показані на кресленні напуски штрихуються навхрест (рис. В Додатках: «Приклад розв’язку (заготовка)»).

2. Після цього візуально призначаємо напуски на поверхні, які в подальшому підлягатимуть механічній обробці.

У нашому випадку це будуть всі поверхні деталі „вал”, як площинні, так і циліндричні. Перехід від однієї циліндричної поверхні до іншої має конусний ухил під кутом 3 -10° до вертикалі.

3. Призначивши візуальні припуски на механічну обробку, приступаємо до обрахунку лінійних та діаметральних розмірів. Принцип обрахунку цих розмірів для деталей, які куються на кувальних молотах представлено на рис.5.1. і рис.5.2.

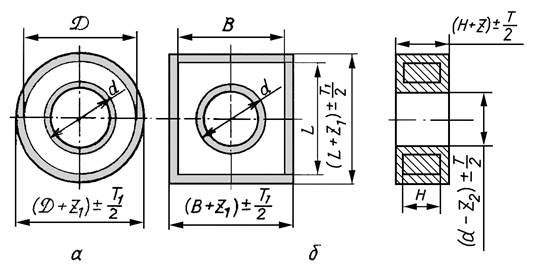

3.1. Обрахунок діаметральних (поперечних) розмірів (рис.5.1.). Загальний розмір діаметра заготовки в цілому буде містити номінальний розмір деталі, припуск на механічну обробку за розміром та граничні відхилення заготовки:

Dзаг = (Øном + zі) ± Т/2,

де zі – припуск на механічну обробку і-того за діаметром елемента вала;

Т/2 – граничні відхилення.

Рис.5.1. Схема для визначення розмірів круглих (а) та прямокутних (б) кованок з отворами.

Примітка. Значення (z + Т/2) беруться із таблиці (див. додаток 1). Для правильного вибору значень спершу оцінюється загальний габарит (довжина) деталі (в нашому випадку валу). Це дає можливість вибрати діапазон (в крайній лівій колонці таблиці) розмірів тобто ряд, з якого потім будуть вибиратися конкретні значення (z + Т/2) для кожного конкретного елемента (діаметра).

Наприклад. Загальна довжина нашого валу становить 200 мм. Тоді наш діапазон розмірів становитиме „До 250”. Для Ø35 вибираємо колонку „До 50”. Значення (z + Т/2) буде „5±2”, де z = 5 мм, а Т/2 = 2 мм.

Проводимо розрахунок діаметральних розмірів для деталі „Вал”:

Розмір Ø35.

35 + 5 ± 2 = 40 ± 2.

Розмір Ø30k6 (+0,015/+0,002).

30 + 5 ± 2 = 35 ± 2.

Розмір Ø25h8 (-0,033).

25+ 5 ± 2 = 30 ± 2.

Розмір Ø20h6 (-0,013).

20+ 5 ± 2 = 25 ± 2.

Розмір Ø20h7 (-0,021)

20+ 5 ± 2 = 25 ± 2.

Решта діаметральних розмірів повторюються.

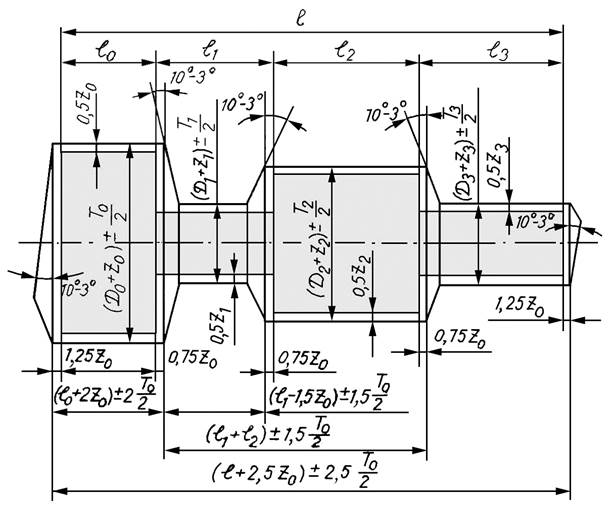

3.2. Обрахунок лінійних розмірів деталі. Для деталей, які куються на кувальних молотах, принцип розрахунку розмірів вказано на рис.5.2.

Рис.5.2. Схема для визначення лінійних розмірів та їх відхилень східчастої кованки, виготовленої на молоті.

Показано, що за основу розрахунку припусків на механічну обробку для лінійних розмірів береться припуск z0 максимального за діаметром (перерізом) елемента кованки. Тоді, для крайніх габаритних торців деталі припуск на механічну обробку становитиме 1,25z0 (а разом з ним і граничне відхилення – 1,25Т0/2),а для внутрішніх торцевих поверхонь – 0,75z0 (0,75Т0/2).

На кресленні завжди проставляється загальна довжина кованки. В кованках типу вала довжину елемента, котрий кують останнім, не проставляють, а визначають розрахунковим шляхом. Розміри кованок типу валу зі східцями проставляють від правого торця базового перерізу. Базовим перерізом є елемент із найбільшим діаметром (в нашому випадку це Ø35).

Вище розмірної лінії вказуються розміри, які відносяться до кованки. Розміри проставляються разом з відхиленнями Під розмірами кованки в круглих дужках допускається вказувати розміри готової деталі або заготовки після обдирки.

Слід звернути увагу на побудову розмірних ланцюгів. Розміри, як уже було сказано вище, проставляються від правого торця базового перерізу почергово для усіх елементів заготовки, з послідовним їх додаванням.

Проводимо розрахунок лінійних розмірів деталі „Вал”:

Центральний сегмент діаметром Ø35.

55 + 0,75z0 ±0,75 Т0/2 + 0,75z0 ±0,75 Т0/2 = 55 + 2(0,75z0 ±0,75 Т0/2) =

= 55 + 1,5z0 ±1,5 Т0/2 = 55 + 1,5∙5 ± 1,5∙2 = 62,5 ± 3.

Правий від центрального східець діаметром Ø30 k6.

18 + 0,75z0 ±0,75 Т0/2 - 0,75z0 ±0,75 Т0/2 = 18 ±1,5 Т0/2 = 18 ± 1,5∙2 = 18 ± 3.

Праві від центрального сходці діаметрами Ø30 k6 + Ø25h8 k6 (об’єднуємо в один розмір).

40 + 0,75z0 ±0,75∙Т0/2 - 0,75z0 ±0,75 Т0/2 = 40 ±1,5∙Т0/2 = 40 ± 1,5∙2 = 40 ± 3.

Лівий сегмент та центральний сегмент діаметрами Ø35 + Ø30 k6 (об’єднуємо в один розмір).

73 + 0,75z0 ±0,75 Т0/2 + 0,75z0 ±0,75∙Т0/2 = 73 + 2(0,75z0 ±0,75∙Т0/2) =

73 + 1,5z0 ±1,5 Т0/2 = 73 + 1,5∙5 ± 1,5∙2 = 80,5 ± 3.

Ліві східці діаметрами Ø35 + Ø30 k6 + Ø25h8 (аналогічно).

95 + 0,75z0 ±0,75 ∙Т0/2 + 0,75z0 ±0,75∙Т0/2 = 95 + 1,5∙5 ± 1,5∙2 = 102,5 ± 3.

Ліві східці діаметрами Ø35 + Ø30 k6 + Ø25h8 + Ø20h7.

125 + 1,25z0 ±1,25∙Т0/2 + 0,75z0 ±0,75∙Т0/2 = 125 + 2z0 ±2∙Т0/2 =

= 125 + 2∙5 ± 2∙2 = 135 ± 4.

Загальна довжина заготовки.

200 + 1,25z0 ±1,25∙Т0/2 + 1,25z0 ±1,25∙Т0/2 = 200 + 2,5z0 ± 2,5∙Т0/2 =

= 200 + 2,5∙5 ± 2,5∙2 = 212,5 ± 5.

По закінченні розрахунків проставляємо розміри на кресленні заготовки.

В технічних умовах креслення обумовлюються наступні відомості: припустимі відхилення форми та розмірів кованки, не вказані на кресленні; види, розміри та кількість дефектів, що допускаються; вид термообробки; твердість заготовки, спосіб та місце її заміру; місце та умови відбору технологічних проб; вимоги до мікро- та макроструктури кованки.

Примітка. В даній деталі „Вал” різниця діаметрів не переважає 5 мм, тому призначати додатковий напуск для спрощення конфігурації заготовки недоцільно (хоча, як правило, доцільність визначається економічними факторами конкретного підприємства). Проте, коли ця різниця є суттєвою, тоді такі напуски призначаються. Дані для призначення додаткових напусків беруться з табл. (додаток )

Кованки, виготовлені на пресах

За вимогами ГОСТ 7062-79, що поширюється на кованки загального призначення масою до 100т з вуглецевої та легованої сталей, виготовлені на пресах, для визначення припусків та граничних відхилень розмірів встановлено дві групи точності, які позначаються римськими цифрами І та ІІ. Припуски, наведені в стандарті, даються для розміру деталі з розрахунку на механічне оброблення поверхонь кованок з обох боків. Граничні відхилення вказані для номінальних розмірів кованок. У випадку механічного оброблення деталі з одного боку припуск призначають як половину вказаного в стандарті. Верхнє відхилення розміру зберігають без змін, а нижнє беруть з коефіцієнтом 0,5.

Для необроблюваних поверхонь кованок відхилення на розміри визначають за таблицями стандарту без урахування припусків.

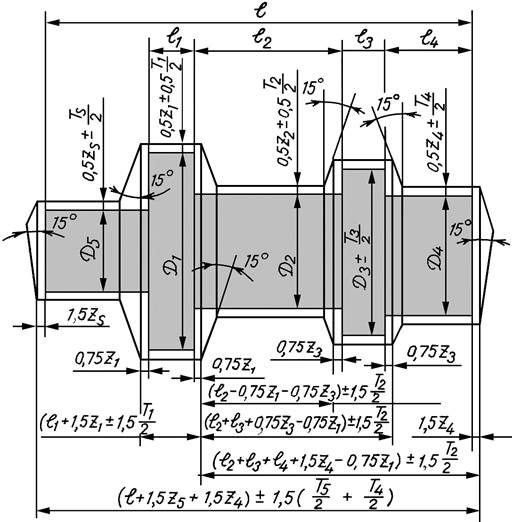

return false">ссылка скрытаСхеми визначення розмірів і граничних відхилень для гладких кованок з круглим, квадратним і прямокутним перетином, зображені на рис.5.1., а для східчастих кованок, виготовлених на пресі І групи точності, на рис.6. За додатками (3,5) визначають основні припуски та граничні відхилення на розміри кованки, виходячи з її найбільшої довжини (як і у випадку кованок, виготовлених на молотах). Для кованок ІІ групи точності відхилення розмірів загальної довжини кованки та відстані від базової поверхні до виступів та уступів збільшують удвічі порівняно з наведеними на рис.6. значеннями для кованок І групи точності (додатки 4,6).

Основний перетин визначають у такій послідовності: 1) для валів з одним уступом за основний беруть перетин, для якого добуток максимального розміру перетину на довжину цього елемента деталі є найбільшим; 2) для валів, що мають понад два уступи чи виїмки, за основний приймають перетин, який має максимальний поперечний перетин.

У стандарті наведено також таблиці, за якими визначають доцільність виконання мінімальних висот і довжин уступів, виїмок, буртів і фланців залежно від розмірів кованок.

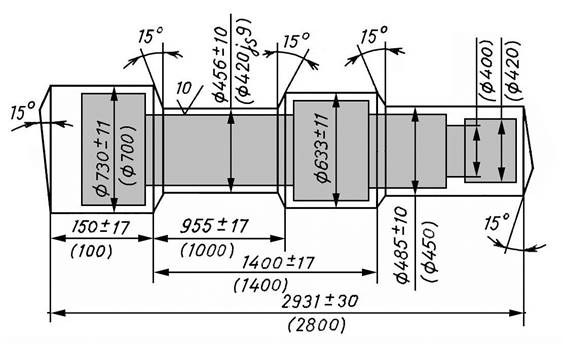

Приклад призначення припусків і граничних відхилень розмірів для кованки ІІгрупи точності з уступами та виїмками, що виготовляється на пресі, зображено на рис.7.

У стандартах також наведено значення припусків та граничних відхилень розмірів для кованок типу муфт, дисків, брусків і пластин, суцільних і порожнистих циліндрів з постійним та змінним за довжиною перетином і розкатуваних кілець.

Рис.6. Схема визначення розмірів та їх відхилень східчастої кованки І групи точності, виготовленої на пресі.

Рис.7. Кованка ІІ групи точності, виготовлена на пресі.

|