Основные виды рычажных механизмов.

Основные понятия и определения.

Теория механизмов и машин занимается исследованием и разработкой высокопроизводительных механизмов и машин.

Механизм– совокупность подвижных материальных тел, одно из которых закреплено, а все остальные совершают вполне определенные движения, относительно неподвижного материального тела.

Звенья – материальные тела, из которых состоит механизм.

Стойка– неподвижное звено.

Стойка изображается ; конфигурация стойки в курсе ТММ не изучается. Звено, к которому изначально сообщается движение, называется входным (начальным, ведущим). Звено, совершающее движение, для выполнения которого предназначен механизм – выходное звено.

Стойка изображается ; конфигурация стойки в курсе ТММ не изучается. Звено, к которому изначально сообщается движение, называется входным (начальным, ведущим). Звено, совершающее движение, для выполнения которого предназначен механизм – выходное звено.

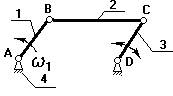

Кривошипно-

Ползунный

Механизм

Рис.1

Если это компрессор, то зв.1 – входное, а зв.3 – выходное.

Если это механизм ДВС, то зв.3 – входное, а зв.1 – выходное.

Кинематическая пара– подвижное соединение звеньев, допускающее их относительное движение. Все кинематические пары на схеме обозначают буквами латинского алфавита, например A, B, C и т.д.

Если , то К.П. – вращательная ; если , то поступательная.

Если , то К.П. – вращательная ; если , то поступательная.

Порядок нумерации звеньев:

входное звено – 1;

стойка – последний номер.

Звенья бывают:

· простые – состоят из одной детали;

· сложные – состоят из нескольких, жестко скрепленных друг с другом и совершающих одно и тоже движение.

Например, шатунная группа механизма ДВС.

Звенья, соединяясь друг с другом, образуют кинематические цепи, которые разделяют на:

· простые и сложные;

·  замкнутые и разомкнутые;

замкнутые и разомкнутые;

Пример замкнутой кинематической

цепи на рис.1;

пример разомкнутой цепи:

Машина – техническое устройство, в результате осуществления технологического процесса определенного рода, можно автоматизировать или механизировать труд человека.

Машины условно можно разделить на виды:

· энергетические;

· технологические;

· транспортные;

· информационные.

Энергетические машины разделяют на:

· двигатели;

· трансформирующие машины.

Двигатель – техническое устройство, преобразующее один вид энергии в другой. Например, ДВС.

Трансформаторная машина – техническое устройство, потребляющее энергию извне и совершающее полезную работу. Например, насосы, станки, прессы.

Техническое объединение двигателя и технологической (рабочей машины) – Машинный агрегат (МА).

Внешняя Технологический среда процесс

|

Двигатель имеет определенную механическую характеристику, рабочая машина тоже. Механические характеристики указаны в техпаспорте.

w1 – скорость, с которой вращается вал двигателя;

w2 – скорость, с которой будет вращаться главный вал рабочей машины.

w1 и w2 нужно поставить в соответствие друг другу.

Например, число оборотов n1 =7000 об/мин., а n2=70 об/мин.

Чтобы привести в соответствие механические характеристики двигателя и рабочей машины, между ними устанавливают передаточный механизм, который имеет свои механические характеристики.

up2=w1/w2=700/70=10

В качестве передаточного механизма могут быть использованы:

· фрикционные передачи (с использованием трения);

· цепные передачи (привод мотоцикла);

· зубчатые передачи.

В качестве рабочей машины наиболее часто используют рычажные механизмы.

Основные виды рычажных механизмов.

1. Кривошипно-ползунный механизм.

а) центральный (рис.1);

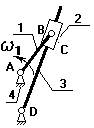

б) внеосный (дезоксиальный) (рис.2);

е - эксцентриситет

Рис. 2

1-кривошип, т.к. звено совершает полный оборот вокруг своей оси;

2-шатун, не связан со стойкой, совершает плоское движение;

3-ползун (поршень), совершает поступательное движение;

4-стойка.

|

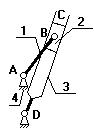

2. Четырехшарнирный механизм.

Звенья 1,3 могут быть кривошипами.

Если зв.1,3 – кривошипы, то механизм двукривошипный.

Если зв.1 – кривошип (совершает полный оборот), а зв.3 – коромысло (совершает неполный оборот), то механизм кривошипно-коромысловый.

Если зв.1,3 – коромысла, то механизм двукоромысловый.

3. Кулисный механизм.

|

1 - кривошип;

2 - камень кулисы (втулка) вместе с зв.1 совершает полный оборот вокруг А (w1 и w2 одно и тоже), а также движется вдоль зв.3, приводя его во вращение;

3 - коромысло (кулиса).

|

на зв.3 выбирают точку В3 и выбирают в данный момент так, чтобы она совпадала с точкой В.

4.Гидроцилиндр

(в кинематическом отношении подобен кулисному механизму).

|

В процессе проектирования конструктор решает две задачи:

· анализа (исследует готовый механизм);

· синтеза (проектируется новый механизм по требуемым параметрам);

Анализ рычажных механизмов.

В данной главе будут рассмотрены вопросы:

1. структурный анализ механизма (изучение строения механизма);

2. изучение классов и видов кинематических пар.

3. определение числа степеней свободы механизма и определение наличия или отсутствия избыточных связей; в случае наличия – дать рекомендации по способу их устранения;

4. кинематический анализ механизма.