Долота для сплошного бурения

Лопастные долота

Изготавливаются лопастные долота двух типов: двухлопастные долота РХ («рыбий хвост») и трехлопастные долота.

Изготавливаются лопастные долота двух типов: двухлопастные долота РХ («рыбий хвост») и трехлопастные долота.

Долота РХ (рис.4.20) применяются для бурения скважин в мягких породах (реже в породах средней твердости) преимущественно роторным способом.

Верхняя часть долота имеет коническую резьбу для присоединения к бурильной колонне, нижняя часть - две лопасти.

В зависимости от расположения промывочных отверстий долота РХ разделяются на два типа:

1) с верхней промывкой (рис.4.20.б), у которых промывочные отверстия имеют выход в верхних частях лопастей; 2) с нижней промывкой (рис.4.20.а), у которых выход промывочных отверстий приближен к основаниям лопастей.

1) с верхней промывкой (рис.4.20.б), у которых промывочные отверстия имеют выход в верхних частях лопастей; 2) с нижней промывкой (рис.4.20.а), у которых выход промывочных отверстий приближен к основаниям лопастей.

Трехлопастные долота (рис.4.21) применяются для проходки мягких, но не вязких пород при роторном и турбинном способах бурения. Каналы для промывочной жидкости у долот этого типа подведены к каждой лопасти и находятся на расстоянии 100ммот забоя. Основным преимуществом трехлопастных долот по сравнению с долотами РХ является рассредоточивание осевой нагрузки, действующей на забой, что способствует более интенсивному разрушению породы. Лопастные долота изготавливаются из высококачественной стали. Для увеличения износостойкости долота его лопасти навариваются (армируются) твердым сплавом.

Шарошечные долота

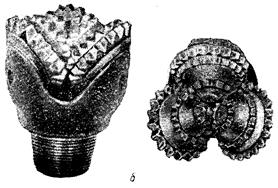

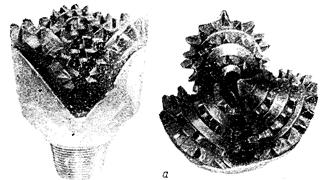

Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразных физико-механических свойств с промывкой забоя любой промывочной жидкостью. Созданы конструкции шарошечных долот с одной, двумя, тремя, четырьмя идаже с шестью шарошками. Наибольшее распространение получили трехшарошечные долота (рис.4.22) диаметром от 93 до 490 мм.

Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразных физико-механических свойств с промывкой забоя любой промывочной жидкостью. Созданы конструкции шарошечных долот с одной, двумя, тремя, четырьмя идаже с шестью шарошками. Наибольшее распространение получили трехшарошечные долота (рис.4.22) диаметром от 93 до 490 мм.

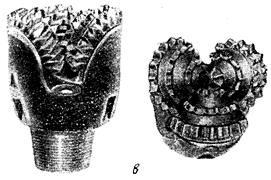

Общий вид лапы шарошечного долота с подшипниками показан на рис. 4.23.

Общий вид лапы шарошечного долота с подшипниками показан на рис. 4.23.

Для эффективного бурения горных пород с различными физико-механическими свойствами изготавливаются следующие типы трехшарошечные долот:

М - для мягких, вязких, пластичных и несцементированных пород (глины, мел, гипс);

МС - для мягких, вязких, пластичных и несцементированных пород с пропластками пластичных и хрупко-пластичных пород (глины, мел, гипс с пропластками мергеля, песчаника, сланца);

С - для пластичных и хрупко-пластичных пород средней твердости (мергели, песчаники, сланцы);

СТ - для пластичных и хрупко-пластичных пород средней твердости, переслаивающихся твердыми пропластками пород (мергели, песчаники, сланцы с пропластками загипсованного песчаника, сильно заглинизированного известняка и доломита);

Т - для хрупко-пластичных твердых и абразивных пород (песчаники, доломитизированный известняк, доломиты, ангидриты с доломитом); ТК - для хрупко-пластичных твердых пород, перемежающихся с хрупкими твердыми и крепкими абразивными пропластками пород (песчаники, доломитизированный известняк, доломиты, ангидрит с пропластками окремнелых известняков и песчаников);

К - для хрупких крепких и абразивных пород (окремнелые известняки и песчаники).

Наибольшее распространение имеют долота, общий вид которых показан на рис. 4.24. Долота различных типов отличаются друг от друга размерами, шагом между зубьями, конструкцией зубьев, углом наклона оси шарошки к оси долота и конфигурацией шарошек.

| |||

| |||

Рис. 4.24 Типы трехшарошечных долот

а – тип М; b- тип Т; в – тип С; г – тип К

С увеличением твердости горных пород рекомендуется применять долота с меньшей высотой зубьев и меньшим шагом между ними. Уменьшение высоты зубьев предотвращает их поломку при разбуривании твердых пород, а сокращение шага между зубьями увеличивает эффект дробления породы.

При бурении в мягких породах шлам часто налипает на шарошки, что снижает эффект работы долота и может даже привести к прихвату бурильной колонны. Поэтому зубчатые венцы на шарошках долот типа М, МС и С располагаются так, чтобы зубья одной шарошки могли очищать от налипающей породы промежутки между зубьями соседней шарошки. Такие долота называют долотами с самоочищающимися шарошками.

Как видно из рис. 4.24, зубья долота типа К отличаются по конструкции от зубьев долот других типов. Шарошки у долот типа К имеют вставные зубья из твердого сплава с полусферической рабочей поверхностью. Разрушение породы этими долотами заключается в выкалывании последней в зоне контакта зуба с плоскостью забоя. При бурении в весьма твердых породах эти долота более эффективны по сравнению с обычными трехшарошечными долотами. Это объясняется уменьшением площади контакта сферических зубьев с породой, при передаче нагрузки на долото. В связи с этим удельное давление на породу увеличивается по сравнению с обычными долотами при одинаковой осевой нагрузке. Кроме того, твердосплавные вставные сферические зубья изнашиваются гораздо медленнее, чем обычные призматические зубья.

Одним из основных узлов шарошечного долота является опора (рис. 4.25). При современных режимах бурения опоры долота должны воспринимать при высоких скоростях вращения шарошек значительные осевые нагрузки. Однако вследствие ограниченных габаритов шарошек приходится применять довольно несовершенные подшипники.

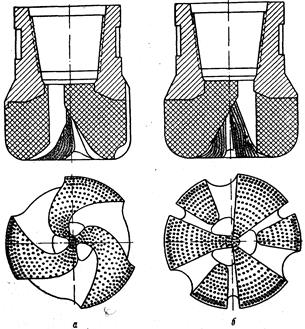

Рис. 4.25 Опоры трехшарошечных долот:

а — опора типа I; б — опора типа II; в — опора типа III

Опоры типа I (две опоры скольжения и одна опора качения — шариковая) имеют долота малых диаметров (от 93 до 135 мм); опоры типа II (одна опора скольжения и две опоры качения — роликовая и шариковая) имеют долота средних диаметров (от 140 до 190 мм);опоры типа III (три опоры качения — роликовая, шариковая, роликовая) имеют долота больших диаметров (от 214 до 490 мм).

Все опоры трехшарошечных долот не имеют обойм, что значительно снижает их работоспособность и долговечность. Попытки изолировать опоры долота от промывочной жидкости, насыщенной абразивными частицами выбуренной породы, и обеспечить принудительную смазку их пока не увенчались успехом.

Продолжительность работы долота на забое зависит от долговечности опоры и износостойкости зубьев шарошки. Правильно сконструированные, изготовленные и собранные опоры шарошек должны быть более долговечными, чем зубья шарошек. При этом условии обеспечивается эффективная безаварийная работа долота на забое скважины.

Размеры, форма и расположение промывочных отверстий оказывают большое влияние на эффективность работы долота. Струя промывочной жидкости очищает зубья шарошек от шлама, охлаждает рабочие элементы долота и смазывает подшипники шарошек.

Наилучшая очистка забоя от шлама в случае разбуривания твердых пород достигается при направлении струн промывочной жидкости непосредственно на забой. При бурении же в пластичных липких породах направлять струю промывочной жидкости на забой целесообразно только при большой производительности буровых насосов, при которой шарошки в достаточной степени очищаются омывающими их турбулентными потоками жидкости, отражающимися от забоя. При малой производительности буровых насосов струи жидкости, направленные на забой, не в состоянии обеспечить очистку шарошек от липкой породы. В результате уменьшается удельное давление на породу и скорость бурения резко снижается. В этих условиях наилучшие результаты получаются при направлении струй не на забой, а на шарошки.

В мягких и рыхлых породах струи жидкости, направленные на забой, не только удаляют шлам, но и разрушают породу за счет возникающего при движении жидкости гидромониторного эффекта. Опыт бурения мягких пород долотами со специальными промывочными насадками позволил создать гидромониторные долота, которые получили широкое распространение.

Тяжелые условия работы шарошечных долот обусловливают применение для их изготовления высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей (зубьев, рабочих поверхностей цапф и шарошек).

Для повышения износостойкости зубья и тыльная часть шарошек армируются зернистым твердым сплавом из литых карбидов вольфрама.

Алмазные долота

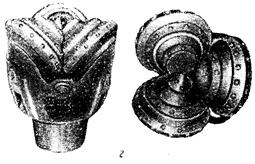

Алмазные долота применяются при проходке очень твердых пород, а также при бурении нижних интервалов глубоких скважин, где их высокая стоимость ком-пенсируется большой долговечностью и, следовательно, снижением затрат времени на спускоподъемные операции. Выпускают-ся алмазные долота разных типов в частности: спиральные - для турбинного бурения (рис.4.26.а) и радиальные - для роторного бурения (рис.4.26.б). Высокая эффективность работы алмазного долота обеспечивается применением для их изготовления высококачественного металла и алмазов заделанных в рабочие поверхности долота.

Алмазные долота применяются при проходке очень твердых пород, а также при бурении нижних интервалов глубоких скважин, где их высокая стоимость ком-пенсируется большой долговечностью и, следовательно, снижением затрат времени на спускоподъемные операции. Выпускают-ся алмазные долота разных типов в частности: спиральные - для турбинного бурения (рис.4.26.а) и радиальные - для роторного бурения (рис.4.26.б). Высокая эффективность работы алмазного долота обеспечивается применением для их изготовления высококачественного металла и алмазов заделанных в рабочие поверхности долота.

Рис.4.9 Алмазные долота для

сплошного бурения

Опыт проходки глубоких нефтяных и газовых скважин показал, что одно алмазное долото может пройти в твердой породе до 250 - 300 м при непрерывном бурении в течение 150 - 200 ч. Таким образом, одним алмазным долотом можно заменить 15 - 20 шарошечных долот.