Комбайнов

Нагрузка на привод исполнительного органа добычного комбайна определяется силами сопротивления на органах разрушения и погрузки, которые зависят от характеристик разрушаемого массива и величин и соотношений скоростей подачи и резания..

В зависимости от вида применяемого привода и других условий автоматическое регулирование режима работы комбайна принципиально возможно осуществить следующими вариантами:

1. Стабилизация нагрузки (Р) привода путем изменения скорости ( Vп ) с учетом ограничений скорости подачи, вызванных недостаточной производительностью средств доставки, интенсивностью выделения метана, скоростью возведения крепи и другими. причинами (Р = соnst, Vp = соnst,

Vп =var ≤ f1 (Q),где f1 (Q) - функция ограничения; Vp - скорость резания);

2. Стабилизация скорости подачи при неизменной скорости резания с ограничением по перегрузочной способности (ζ) привода и факторам, указанным в п.1 (Vp = соnst, Vп =соnst ≤ f1 (Q), Р =var ≤ f2 (ζ) где f2 (ζ) - функция ограничения c учетом ζ );

3. Стабилизация нагрузки путем изменения скорости резания с ограничениями по п.1 (Р = соnst, Vп= соnst ≤ f1 (Q), Vp =var);

4. Стабилизация скорости подачи путем изменения скорости резания при ограничениях, изложенных в п.2 ( Vп =соnst ≤ f1 (Q), Р =var ≤ f2 (ζ), Vp =var);

5. Стабилизация нагрузки привода согласованным изменением Vп и Vp так, что их соотношение остается постоянным с ограничениями по скорости

(Р = соnst, Vп / Vp = соnst,Vп =var ≤ f1 (Q));

6. Стабилизация нагрузки при непропорциональном изменении скоростей подачи и резания с обеспечением их оптимального соотношения и ограничениями скорости подачи (Р = соnst, (Vп / Vp) опт = var,Vп ≤ f1 (Q));

7. Стабилизация скорости подачи при оптимальном соотношении скоростей подачи и резания и ограничением по нагрузке (Р=var,(Vп / Vp) опт = var,

Vп ≤ f1 (Q), Р ≤ f2 (ζ) );

В зависимости от того, поддерживается оптимальный или неоптимальный режимы, все варианты делятся на минимальныйи максимальный. Варианты 5, 6 и 7 могут быть отнесены к максимальному, а 1 и 2 — к минимальному варианту автоматизации режима работы.

Варианты 3 и 4 не могут обеспечить увеличения производительности и применяются в тех случаях когда требуется стабилизировать производительность, например при регулировании струговых установок – понимая под скоростью резания скорость перемещения струга вдоль забоя.

Минимальные варианты автоматизации сравнительно просто реализуются на существующих комбайнах, не требуется принципиальных изменений конструкции машины. К недостаткам можно отнести следующее:

-при применении на комбайнах нерегулируемых приводов резания скорость резания выше оптимальной, поэтому энергоемкость разрушения угля вследствие неоптимальных соотношения Vп / Vp , примерно на 10—15% выше, чем оптимальная;

-при изменении скорости подачи изменяется глубина резания, т. е. толщина стружки, а следовательно и сортность угля. Поэтому с увеличением крепости угля (например, при выемке антрацитов) увеличивается выход мелких фракций и штыба.

Максимальные варианты применимы при оснащении угледобывающих комбайнов регулируемыми приводами подачи и резания. При пятом варианте регулирования, называемым параметрической стабилизацией, регулирование должно осуществляться так, чтобы соотношение Vп / Vp оставлось потоянным. Посколько для угледобывающей машины толщина стружки определяется как

h=L * Vп / Vp,

где L – расстояние между зубками в одной линии резания, то при этом варианте должна обеспечиваться высокая сортность угля. При шестом варианте регулирования, называемом экстремальным, соотношение Vп / Vp должно изменяться так, чтобы удельный расход электроэнергии был минимальным. С этой целью регулятор должен автоматически анализировать конкретные горнотехнологические условия и обеспечивать поиск экстремума энергетической характеристики угледобывающей машины. При таком методе регулирования уменьшается выход штыба и улучшается сортность угля. Недостатком этого варианта является сложность регулятора (необходимость вычислительного устройства).

Следует заметить, что применение каждого из рассмотренных вариантов автоматизации в чистом виде нецелесообразно. В случае работы комбайна на мягких углях использовать установленную мощность привода не всегда возможно из-за упомянутых выше ограничений. В этих условиям целесообразна работа машины в соответствии со 2 или 6 вариантом. Если же ограничений по производительности нет, что имеет место обычно при разработке пластов средней крепости и выше, целесообразна работа по 1 и 7 вариантам. Поскольку машины одного типа могут работать в различных горногеологических условиях, их необходимо оснащать комбинированными системами регулирования обеспечивающими оба режима работы с автоматическим переходом из одного режима в другой при изменении условий даже в пределах одной лавы.

Для струговых установок стабилизация нагрузки должна осуществляться согласно условию

Т * Vc = const,

где Т – суммарное сопротивление перпмещению струга - определяется изменением крепости угля и параметров струга, Vc - скорость струга.

Такая стабилизация возможна при использовании регулируемого привода.

При разработке системы автоматического регулирования выемочной машины опреденные трудности представляет правильный выбор величины уставки регулятора, т. е. того значения регулируемого параметра, а следовательно и нагрузки, которое поддерживается на заданном уровне данной САР. Трудность выбора уставки обусловлена тем, что добычная машина работает с резко переменной нагрузкой. При этом постоянная времени нагрева комбайновых двигателей составляет несколько часов. Если выбрать усгавку, соответствующую длительной мощности двигателя, то в этом случае возможности машины не будут использоваться в полной мере. Если величина уставки будет соответствовать часовой мощности двигателя, то в результате того что комбайн работает с переменной величиной продолжительности включения, двигатель комбайна может оказаться перегруженным. Исследования показали, что наибольшая производительность угледобывающей машины будет при работе двигателя, которая ограничивалась бы его максимально допустимой температурой. Поэтому максимальную производительность выемочной машины можно получить при работес переменной величиной уставки регулятора. При «холодном» электродвигателе должна предусматриваться работа с максимальной величиной уставки, которая но мере нагрева двигателя должна уменьшаться по определенному закону, приближаясь к величине, соответствующей длительной нагрузке двигателя. Проблема использования переменной величины уставки состоит в том, что закон изменения уставки зависит от условий работы машины в лаве, которые могут быть различные. Практически можно рекомендовать метод двухступенчатого изменения уставки регулятора, сущность которого заключается в следующем. При «холодном» двигателе, когда температура двигателя, контролируемая при помощи встроенного реле, ниже допустимой, устанавливается уставка регулятора несколько меньше опрокидывающей мощности. Когда температура нагрева двигателя достигает допустимой величины температурное реле дает импульс на автоматическое уменьшение уставки до величины соответствующей длительной нагрузке двигателя. Такой способ корректировки уставки в функции нагрева позволяет резко сократить время нагрева двигателя до допустимой температуры и получить работу двигателя, а следовательно, и производительность угледобывающей машины, близкую к максимально возможной. Выбор уставки значительно упрощается для двигателей, у которых часовая мощность приближается к длительной.

Структурная схема автоматического регулирования нагрузки очистных комбайнов со встроенной подающей частью при минимальном варианте регулирования нагрузки на привод режущих органов

На рисунке 2.2 показана структурная схема устройства автоматического регулирования нагрузки очистных комбайнов со встроенной подающей частью при минимальном варианте регулирования. На рисунке обозначено: 1 - приводной электродвигатель ИО; 2 - датчик тока; 3, 10 элементы сравнения;4, 11 - задатчики соответственно силы тока и скорости подачи; 5 - усилители, 6 - соленоид; 7 - гидравлическая подающая часть комбайна, 8 - исполнительный орган комбайна; 9 - датчик скорости подачи.ДСП

В структуре устройства можно выделить1-й канал – канал скорости подачи и 2-ой канал – канал нагрузки.

По такой структуре построены все известные регуляторы типа ИПИР, УРАН, УРАН.1М.

В первый канал входят следующие элементы устройства; датчк ДСП ( 9), элемент сравнения (10) и задатчик скорости (11).

Во второй канал входят: датчик тока 2, сравнительное устройство 3 и задатчик тока 4.Устанавливается величина задания в зависимости от мощности и типа ЭД.

Рисунок 2.2 - Структурная схема устройства автоматического регулирования нагрузки очистных комбайнов со встроенной подающей частью

Различают четыре режима работы регулятора:

1 Режим запуска комбайна. В этом режиме обеспечивается уменьшение скорости подачи до нуля и удержание её на нулевом уровне в течении 4-6 секунд независимо от положения задатчика скорости. По истечении данного времени осуществляется плавное нарастание скорости подачи до заданного значения (ок. 4-6 сек.). Этим обеспечивается включение ЭД с минимальной нагрузкой, исключение резкое натяжение тяговой цепи, представляет опасность для обслуживающего персонала.

2 Режим стабилизации скорости подачи. В данном режиме комбайн работает при небольшой крепости угля и недогрузке ЭД. При Iфакт< Iуставки канал нагрузки не оказывает влияние на работу канала скорости подачи. В этом случае на элементе 10 сравнивается сигнал с 9 и 11, при рассогласовании этих сигналов через элементы 5 и 6 осуществляется обработка сигнала рассогласования до тех пор, пока Vф=Vз при Iф<Iус.

3 Режим стабилизации нагрузки. Работа устройств в данном режиме осуществляется при выемке углей большой крепости, когда нагружение двигателей до номинальной нагрузки происходит при скоростях Vф<Vус. При Iф>Iуст на элементе сравнения 3 формируется сигнал рассогласования  , который через элементы 5 и 6 воздействует на уменьшение скорости подачи, до тех пор пока Iф<Iуст . Если нагрузка отличается от заданной не более, чем на 6%, то регулирование скорости подачи не осуществляется.

, который через элементы 5 и 6 воздействует на уменьшение скорости подачи, до тех пор пока Iф<Iуст . Если нагрузка отличается от заданной не более, чем на 6%, то регулирование скорости подачи не осуществляется.

4 Режим блокировка автоматического управления подачи. Работает в тех случаях, когда происходит повреждение ДСП и задатчика, либо их линии связи. А также устройство работает когда задатчик скорости устанавливается в нулевое положение, в этом случае снижение скорости подачи до нуля и отключается пускатель предохранительной лебедки. Регулятор находится в блоке комбайна. Имеет электронный блок, блок питания ИП-36 и ПУ. В результате внедрения данных регуляторов скорость увеличилась на 2-4%, исключилась возможность опрокидывания двигателя.

Структурная схема автоматического регулирования нагрузки очистных комбайнов с вынесенной подающей частью при минимальном варианте регулирования нагрузки на привод режущих органов

В существующих системах автоматизации при регулировании нагрузки на привод режущих органов комбайна с ВСП используются минимальный вариант регулирования.

Система ВСП состоит из двух вынесенных на штрек приводов подачи 1 2 , соединенных между собой и комбайном тяговой цепью (см. рисунок 2.3). Передний по направлению движения комбайна привод 1 (тянущий) создает усилие в рабочем участке тяговой цепи 4, которое перемещает комбайн 3 с верхним холостым участком цепи 6. Вспомогательный привод 2 (подтягивающий) перемещает нижний холостой участок тяговой цепи 5, при изменении направления движения комбайна, в качестве тянущего привода используется привод 2, а в качестве подтягивающего – привод 1.

|

Рисунок 2.3 – Конструктивная схема комбайна с ВСП

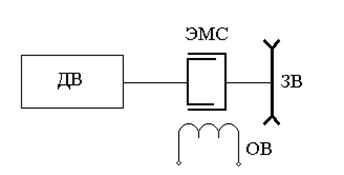

Основным элементом ВСП является электромагнитная муфта скольжения ЭМС (см. рисунок 2.4) которая устанавливается между выходным валом асинхронного электродвигателя и приводной звездочкой и состоит из ведущей и ведомой части (индуктора и якоря).

Рисунок 2.4 – Конструктивная схема ЭМС

Электродвигатель ДВ вращает ведущую часть ЭМС – индуктор. При отсутствии тока в обмотке возбуждения ОВ индуктор не взаимодействует с ведомой частью ЭМС – якорем и вращение на приводную звездочку не передается. При наличии тока в обмотке возбуждения, в зазоре между зубцами индуктора и поверхностью якоря проходит магнитный поток. Движение зубцов индуктора возбуждает в якоре вихревые токи (токи Фуко) и происходит электромагнитное взаимодействие между ведущей и ведомой частью ЭМС. На приводную звездочку передается вращающий момент, величина которого зависит от величины тока в обмотке возбуждения. В реальном приводе между двигателем ЭМС и приводной звездочкой устанавливаются промежуточные редукторы.

Структурная схема автоматического регулирования нагрузки очистных комбайнов с вынесенной подающей частью приведена на рисунке 2.5.

|

Рисунок 2.5 - Структурная схема автоматического регулирования нагрузки очистных комбайнов с вынесенной подающей частью

Сигнал с датчиков тока привода резания комбайна тянущего и подтягивающего приводов подачи, соответственно с ДТ1, ДТ2, ДТ3, поступает на задающее устройство ЗУТ1, ЗУТ2, ЗУТ3. В задающих устройствах сигналы нормируются и поступают на амплитудный селектор АС1. С выхода АС1 больше по величине сигнал поступает на сравнивающий элемент, на второй вход которого подключен опорный сигнал Uуст. При перегрузке одного из приводов на выходе сравнивающего элемента появляется положительный сигнал, который через ключ К поступает на вход интегратора И. На выходе интегратора Ивозникает возрастающее напряжение, которое поступает на регулятор скорости подачи комбайна и вычитается из сигнала уставки по скорости. Скорость подачи понижается, поддерживая нагрузку привода на заданном уровне. Генератор Г периодически размыкает ключ К, размыкая на время паузы обратную связь по нагрузке. Во время паузы заканчивается переходный процесс изменения скорости подачи, тока нагрузки комбайна что повышает устойчивость управления.

Автоматический режим работы очистных комбайнов по границе «уголь-кровля» и «уголь-почва»

При автоматизации очистных комбайнов возможен автоматический режим работы очистных комбайнов, который обеспечивает качественную обработку границ «уголь-кровля» и «уголь-почва», но в настоящее время пока практически не используется на практике. Для реализации этого режима известно три варианта построения подсистем автоматического управления.

Первый вариант формируется на основе датчиков «уголь-вмещающие породы», которые обеспечивают задание качественной информации о координатах границ «уголь-кровля» и «уголь-почва» по длине лавы. Этот вариант может быть реализован, если вынимаемый угольный массив однороден, вынимается без присечек и характеризуется четкими границами между угольной средой и вмещающими породами.

Второй вариант базируется на применении автоматизированного программного вождения исполнительных органов в профиле пласта. В этом случае первоначально, на основе образцового ручного вождения органов по границам «уголь-вмещающие породы», в течении полного цикла работы комбайна формируется и записывается в виде программного обеспечения для компьютера подсистемы автоматизации информация о рациональных траекториях характерных точек машины. В дальнейшем, при снятии последующих полосок угля, эта информация используется либо полностью, либо, в случае необходимости, по мере подвигания лавы осуществляется корректировка записанной программы, отображающая изменения координат границ «уголь-вмещающие породы» на определенных участках по длине лавы. Этот вариант целесообразно использовать прежде всего, если мощность и гипсометрия пласта стабильные, мало изменяющиеся по мере подвигания лавы.

Третий вариант управления строится на получении с помощью соответствующих датчиков и компьютерной обработке текущей информации о взаимном пространственном расположении характерных точек механизированной крепи, конвейера и очистного комбайна по длине лавы. При известных текущих координатах этих точек, характеризующих положения перекрытия и основания каждой секции и исполнительных органов комбайна относительно соответствующих участков рештачного става, программируемые контроллеры формируют необходимые управляющие воздействия для гидродомкратов подсистем подвески и перемещения указанных органов и опорных механизмов. При этом основной задачей подсистемы автоматизации является обеспечение достаточно высокого качества вписывания исполнительных органов очистного комбайна в фактически имеющееся рабочее пространство.

Структурная схема устройства автоматического управления комбайном в профиле пласта с использованием контактных датчиков порода-уголь

Изменение мощности и гипсометрии угольного пласта, заштыбовка конвейера, приводит к периодическому врезанию исполнительного органа в боковые породы, что приводит к сверхнормативным потерям угля, снижению его качества, снижению срока службы резцов исполнительного органа. Ручное управление машинистом исполнительным органом по открытой границе “порода-уголь” в силу запылённости и других различных факторов невозможна. Поэтому разработаны специальные устройства – автоматические регуляторы. Одним из таких устройств является регулятор типа РУБИН с использованием контактных (механических) датчиков порода-уголь. Датчики определяют текущую границу “порода-уголь”.

Механический датчик - резец, который воспринимает осевое усилие, пропорциональное контактной прочности горной массы:

,

,

где: Р0- осевое усилие; РК- прочность горной породы; F – величина проекции площади затупления резца по заданной грани на плоскость резания.

Для исключения пересечек рабочими резцами измерительного резца, устанавливают его на рабочем органе так, чтобы его режущая кромка выступала над режущими резцами. Для улучшения стабильности и уменьшения износа, резец устанавливают на одной линии резания за специальным защитным резцом.

Структурная схема устройства автоматического управления комбайном в профиле пласта с использованием контактных датчиков порода-уголь (на примере регулятора РУБИН) приведена на рисунке 2.6. Устройство представляет собой электрогидравлическую систему. На рисунке обозначено:

1 – гидронасос режущей части (2НП100); 2 – переливной клапан для создания давления Рп (5…50 кгс/см2); 3 – поршень следящего золотника электрогидрораспределителя; 4 – геркон; 5 – поршень; 6 – измерительный резец; 7 – магнит; 8 – фильтр; 9 – обратный клапан.

Рисунок 2.6 - Структурная схема устройства автоматического управления комбайном в профиле пласта с использованием контактных датчиков порода-уголь

Принцип действия устройства основан на сравнении действующего на резец датчика ДПУ усилия Ру с заданным Рп. Измерительный резец 6 опирается на поршень 5, который по гидравлическому каналу подаёт жидкость с давлением определённым настройкой переливного клапана 2. Т.о. на поршень действуют две противоположно направленных усилия: Ру – осевое усилие измерительного резца пропорциональное контактной прочности и Рп – поджимающее усилие. При резании угля система настраивается т.о., что Ру=Рп (предварительно), поршень 5 неподвижен и перемещений в гидравлической системе не происходит. При резании породы Ру>Рп. Поршень 5 перемещается, что вызывает перемещение поршня 3, на штоке которого расположен магнит 7. Магнит перемещается, воздействуя на геркон 4, что приводит к переключениям в электроблоке и выработке воздействий на изменение его положения (уходит от породы). Если резец отходит от породы, то Ру уменьшается соответственно перемещая поршень и магнит 7, контакты геркона размыкаются. Для регулятора РУБИН замкнутое состояние отождествляется с породой, разомкнутое с углём.

Электрическая часть регулятора содержит 2 основных элемента: датчик синхронизатор и датчик пути. Датчик синхронизатор выдаёт сигналы за каждый оборот и.о. во время прохождения ДПУ зоны возможной встречи с породой. Датчик пути определяет положение исполнительного органа при прохождении комбайном заданного отрезка пути, формируется команда “к породе”, при этом происходит съём информации с ДПУ, при совпадении сигналов с ДПУ и ДС формируется управляющее воздействие “от породы”.

Структурная схема устройства автоматического управления комбайном в профиле пласта с использованием бесконтактных датчиков

порода-уголь

Структурная схема устройства автоматического управления комбайном в профиле пласта с использованием бесконтактных датчиков порода-уголь ( на примере регулятора КВАНТ) приведена на рисунке 2.7) В состав устройства входят: изотопный датчик датчик порода-уголь ДПУ, шнековый блок ШБ, приёмный блок ПРБ, блок управления БУ, блок питания БП. Элементы ДПУ и ШБ расположены на исполнительном органе комбайна на одной плате, а элементы ПрБ, БУ и БП размещены непосредственно в электроблоке комбайна.

Рисунок 2.7 - Структурная схема устройства автоматического управления комбайном в профиле пласта с использованием бесконтактных датчиков порода-уголь

Принцип действия бесконтактного датчика ДПУ основан на учёте в единицу времени газоразрядными счётчиками гамма-лучей радиоактивного источника излучения, который изменяется в зависимости от толщины контролируемой угольной пачки. Этот датчик устанавливается на исполнительном органе. В качестве источника гамма-излучения используется радиоактивный америцием-241. Вторичное излучение фиксируется низковольтными счётчиками СБМ-21. ДПУ утоплен ниже уровня кулаков резцедержателей и установлен с забойной стороны шнека. Работает с min воздушным зазором по линии резания не менее 75 мм. ДПУ работает по принципу регистрации обратного, рассеянного мягкого γ- излучения. При положении ДПУ в зоне контакта порода – уголь почвы или кровли пласта информация с ДПУ через ШБ передаётся в ПрБ и БУ, который суммирует поступающие с ДПУ импульсы в течение определённого числа оборотов шнека (3-10). Число оборотов, за которое происходит накопление, контролируется синхродатчиком и счётчиком числа оборотов, которая является составной частью с БУ. Если накопленное в БУ число импульсов с ДПУ меньше или больше заданных порогов срабатывания регулятора, которое соответствует допустимому диапазону зольности, то формируется управляющее воздействие на электрогидропереключатель ЭГП, на подъём или опускание рабочего органа в течение заданного промежутка времени.