УДК 621.791.042 (077)

Захарова И.В.

Методические указания

к выполнению лабораторной работы «Исследование механической неоднородности в сварных соединениях термически упрочненных сталей»

Утверждено

на заседании кафедры ОиТСП

«____»___________2010 р.

протокол № ____________

Мариуполь, ГВУЗ ПГТУ, 2010

УДК 621.791.042 (077)

Методические указания к практическим занятиям «Анализ фазовых превращений в сталях при сварке»/для студентов спец. 6.050504//Сост. И.В. Захарова.- Мариуполь: ГВУЗ ПГТУ, 2010.- с.

Рассматриваются вопросы расчетного анализа фазовых превращений в сталях при сварке в зависимости от параметров термического цикла

Составитель: И.В. Захарова, доц., к.т.н.

Рецензент: В.Н.Матвиенко, доц.,к.т.н

Ответственный

за выпуск: В.А. Роянов, проф., д.т.н.

- Теоретические положения

1.1. Расчет параметров термического цикла сварки, определяющих характер и кинетику фазовых превращений

Термический цикл сварки – один из главных критериев оценки влияния параметров режима на изменение структуры в металле шва и участках основного металла, подвергшихся тепловому воздействию при сварке (рис. 1).

|

Рис. 1 – Термический цикл сварки

Основными параметрами термического цикла сварки являются:

- максимальная температура нагрева Тmax ;

- скорость нагрева Wн в интервале температур  … Тmax;

… Тmax;

- время пребывания металла выше критической точки  при нагреве (t/), охлаждении (t//);

при нагреве (t/), охлаждении (t//);

- скорость охлаждения в интервалах температур превращения аустенита 800…500 0С (W800-500) и 600…500 0С (W600-500), а также соответствующие этим интервалам температур длительности охлаждения t800-500 и t600-500;

- мгновенная скорость охлаждения Wо при температуре наименьшей устойчивости аустенита Тmin.

На основе решения уравнения теплопроводности применительно к различным условиям схематизации процессов сварки получены следующие расчетные зависимости, используемые для определения термических циклов сварки и их параметров [1-3]:

а) наплавка валика на массивное тело (точечный быстродвижущийся мощный источник нагрева в полубесконечном теле):

- уравнение предельного состояния процесса распространения теплоты в точке А зоны термического воздействия

(1.1)

(1.1)

где  - плоский радиус-вектор, выражающий

- плоский радиус-вектор, выражающий

расстояние от точки А до оси ОХ/Уо и Zo – неподвижные координаты точки А, связанные со свариваемым изделием; t – время, отсчитываемое от момента пересечения источником плоскости УоО Zo, в которой расположена точка А;

- эффективная тепловая мощность источника

- эффективная тепловая мощность источника

нагрева: I – сварочный ток; U – напряжение на дуге;

η – эффективный КПД нагрева, принимается равным: при

ручной сварке – 0,70…0,85; при автоматической

сварке под флюсом и сварке в инертном газе

плавящимся электродом – 0,80…0,85; при сварке в

углекислом газе, а также в инертном газе

вольфрамовым электродом – 0,60…0,65. Меньшие

значения η соответствуют наплавке на поверхность

удлиненной дугой, а большие – сварке короткой

дугой с углублением ее в разделку кромок или в

сварочную ванну;

Vсв - скорость сварки;

λ - коэффициент теплопроводности;

а - коэффициент температуропроводности;

Wо - мгновенная скорость охлаждения:

(1.2)

(1.2)

где То – исходная температура свариваемого изделия;

- длительность охлаждения в интервале 600…500 0С:

(1.3)

(1.3)

- максимальная температура нагрева в зависимости

от rx до оси перемещения источника:

(1.4)

(1.4)

б) однопроходная сварка листов встык со сквозным проплавлением (мощный быстродвижущийся линейный источник в пластине):

- уравнение предельного состояния распространения теплоты:

(1.5)

(1.5)

где  - коэффициент температуроотдачи;

- коэффициент температуроотдачи;

α - коэффициент теплоотдачи;

Уо- расстояние от точки А до оси шва.

- длительность охлаждения в интервале 600…500оС:

(1.6)

(1.6)

- мгновенная скорость охлаждения:

(1.7)

(1.7)

- максимальная температура нагрева на расстоянии Уо данной точки от оси шва:

(1.8)

(1.8)

Теплофизические характеристики для углеро-дистых, низко- и среднелегированных сталей в интервале 300…800 оС равны:

λ = 0,38…0,42 Дж/(см.с.0С) = 38…42 Вт/(м.оС);

Сγ = 4,9…5,2 Дж/(см3.оС) = 4,9…5,2 МДж/(м3.оС);

а = 0,075…0,090 см2/с;

α = 5.10-3 Дж/(см2.с.оС.

Расчет длительности охлаждения в интервале 800…500 0С, а также в любом другом заданном интервале выполняется по формулам, аналогичным (1.6) или (1.3) с подстановкой соответствующих значений температуры.

При использовании формул (1.2) и (1.7) в качестве температуры наименьшей устойчивости аустенита необходимо брать величину в интервале 500…600 оС (для углеродистых, низко- и среднелегированных сталей). Исходную температуру То в формулах (1.2), (1.3), (1.6), (1.7) необходимо брать равной комнатной температуре То = 20 0С или температуре предварительного подогрева.

1.2. Изотермические и термокинетические диаграммы распада аустенита в сталях при сварке

При охлаждении стали кинетику и механизм превращения аустенита можно проанализировать с помощью изотермических диаграмм (т.н. С-кривых), характеризующих превращение при постоянной температуре (рис. 2).

Рис. 2 – Диаграмма изотермического превращения аустенита (твердость – для стали с 0,8 % С)

Перлитное превращение происходит в верхней части диаграммы (выше 500 0С). В результате распада аустенита образуется механическая смесь двух фаз – феррита и цементита, состав которых отличается от состава исходного аустенита. Исходный аустенит содержит 0,8 % С, а образующиеся фазы – феррит ~ 0,02 %, цементит 6,67 %. Следовательно, это превращение является диффузионным. Максимальная скорость превращения соответствует переохлаждению ниже А1 на 150…200 0С, т.е. соответствует минимальной устойчивости аустенита. При дальнейшем понижении температуры значительно уменьшается скорость диффузии, благодаря чему увеличивается устойчивость аустенита. Кривые начала (левая) и конца (правая) превращения сдвигаются вправо (рис. 2). Выше 500 оС скорость диффузии достаточна для того, чтобы образовавшийся феррит содержал равновесное количество угдерода. Если увеличить степень переохлаждения, то ниже изгиба С-кривой образуется игольчатая структура – бейнит. Бейнитное превращение называют также промежуточным, поскольку оно происходит при температурах между перлитным – диффузионным превращением и мартенситным – бездиффузионным. Главное отличие бейнита от перлита – содержание углерода в феррите (до 0,1 % при 400 0С и до 0,2 % при 300 0С). При больших степенях переохлаждения, например, при 230 0С для эвтектоидной стали, аустенит находится в неустойчивом состоянии. При этих температурах аллотропическое превращение  происходит в условиях, когда скорость диффузии углерода очень мала. При бездиффузионном превращении

происходит в условиях, когда скорость диффузии углерода очень мала. При бездиффузионном превращении  весь углерод, растворенный в решетке аустенита, остается в решетке феррита. Так как максимальная растворимость углерода в α – железе не превышает 0,02 %, а в исходной фазе – аустените – может содержаться до 2,14 % С, то образуется пересыщенный твердый раствор внедрения углерода в

весь углерод, растворенный в решетке аустенита, остается в решетке феррита. Так как максимальная растворимость углерода в α – железе не превышает 0,02 %, а в исходной фазе – аустените – может содержаться до 2,14 % С, то образуется пересыщенный твердый раствор внедрения углерода в  - мартенсит (ниже линии Мн на диаграмме рис. 2). Наименьшая скорость охлаждения, необходимая для образования мартенсита, называется критической скоростью закалки Vкр (рис. 2).

- мартенсит (ниже линии Мн на диаграмме рис. 2). Наименьшая скорость охлаждения, необходимая для образования мартенсита, называется критической скоростью закалки Vкр (рис. 2).

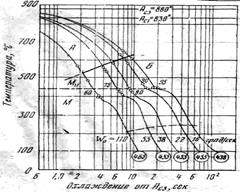

На практике изотермичность превращения достигается далеко не всегда, в особенности в условиях сварки – при непрерывно меняющейся температуре. Поэтому для более точной оценки превращений используют термокинетические (анизотермические) диаграммы превращения аустенита, характеризующие распад аустенита при различных значениях скорости охлаждения.

Термокинетические диаграммы строятся также, как С-диаграммы, в координатах «температура превращения – время» и представляют серию кривых охлаждения, на которые нанесены области начала и конца диффузионного и бездиффузионного превращений (рис. 3). При этом следует иметь в виду, что диаграммы превращения аустенита при непрерывном охлаждении, построенные для температурно-временных условий термообработки, не могут быть без дополнительных коррективов использованы для оценки структуры сварного соединения. Это объясняется тем, что эти диаграммы построены при невысоких температурах аустенизации и длительных выдержках. При сварке же в отдельных участках зоны термического воздействия (например, в участке крупного зерна) температура нагрева значительно выше  , а длительность выдержки может составлять всего несколько секунд. Поэтому для анализа фазовых превращений в сталях при сварке целесообразно изучение специально построенных диаграмм [3]. В большинстве случаев такие диаграммы строятся применительно к температурно-временным условиям нагрева и охлаждения участка крупного зерна ЗТВ, в наибольшей степени влияющего на

, а длительность выдержки может составлять всего несколько секунд. Поэтому для анализа фазовых превращений в сталях при сварке целесообразно изучение специально построенных диаграмм [3]. В большинстве случаев такие диаграммы строятся применительно к температурно-временным условиям нагрева и охлаждения участка крупного зерна ЗТВ, в наибольшей степени влияющего на

|

качество сварного соединения.

Рис. 3 – Термокинетическая диаграмма превращений при сварке стали 15ХГ

На практике термокинетические диаграммы могут быть использованы как при выборе оптимальных режимов сварки (термических циклов), не допускающих образование в участке перегрева закалочных структур (и, как следствие, холодных трещин), так и при прогнозировании структуры и свойств сварных соединений при заданных режимах сварки.

Для получения более полной информации у кривых охлаждения указывают значения твердости для данного типа структуры, а также содержание структурных составляющих в процентах. Реализация того или иного механизма превращения аустенита устанавливается по пересечению конкретной кривой охлаждения соответствующей области термокинетической диаграммы. Кроме того, возможно определение таких важных параметров, характеризующих кинетику процесса  - превращений, как длительность охлаждения до появления в структуре бейнита (tБ), феррита (tФ), перлита (tп) и сопоставление их с длительностями охлаждения t600-500 или t800-500 ,соответствующими заданным термическим циклам сварки.

- превращений, как длительность охлаждения до появления в структуре бейнита (tБ), феррита (tФ), перлита (tп) и сопоставление их с длительностями охлаждения t600-500 или t800-500 ,соответствующими заданным термическим циклам сварки.

|

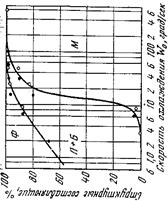

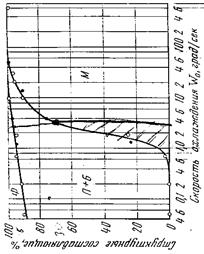

Для анализа состава конечных структур в отдельных участках ЗТВ используются и т.н. структурные диаграммы (рис. 4), построенные в координатах «содержание фаз в % - скорость охлаждения».

Рис. 4 – Структурная диаграмма для сварки стали 23Г

- Исходные данные к расчетам

Индивидуальное задание (вариант) по данной работе работе содержит следующие исходные данные:

- марка свариваемой стали;

- способ и режим сварки, тип сварного соединения;

- термокинетическая диаграмма превращения аустенита с указанными температурно-временными условиями ее построения применительно к заданному участку ЗТВ. Обозначения на диаграммах: А – аустенит; Ф – феррит; П – перлит; Б – бейнит; М – мартенсит; Wo мгновенная скорость охлаждения, 0С/с; цифры в кружках – твердость HV, кгс/мм2, цифры на кривых – содержание структурных составляющих (если цифры приведены только у линии конца перлитного превращения, то они означают сумму П + Б); Тн – температура нагрева при построении диаграммы (соответствует определенному участку ЗТВ); tH – время нагрева до Тн; tв – время выдержки при Тн; пунктирные линии на диаграммах соответствуют условиям печной термообработки и в данной работе не рассматриваются.

- структурная диаграмма – состав конечных структур в зависимости от мгновенной скорости охлаждения.

- Вопросы для самостоятельного выполнения

3.1. По заданным значениям параметров режима сварки с учетом способа сварки и типа сварного соединения рассчитать параметры термического цикла: Wо и t600-500 (формулы 1.2, 1.3 или 1.6, 1.7).

3.2. По термокинетической диаграмме и полученному значению Wо определить состав конечной структуры в заданном участке ЗТВ и твердость; такую же работу выполнить с использованием параметра t600-500.

3.3. По структурной диаграмме и полученному значению Wо определить состав конечной структуры и сопоставить с данными п. 3.2.

3.4. По структурной диаграмме определить пороговое значение мгновенной скорости охлаждения Wоп , обеспечивающее получение в структуре не более 20 % мартенсита.

3.5. Если расчетная скорость охлаждения Wо (п. 3.1) превышает пороговую Wоп (п. 3.4), то:

- рассчитать новый режим сварки (погонную энергию q/Vсв – по уравнениям 1.2 или 1.7 из условия Wo = (0,8…0,9)Won ;

- рассчитать температуру предварительного подогрева To при использовании заданного режима сварки из условия достижения Wo = (0,8…0,9)Won – по уравнениям 1.2 или 1.7.

3.6. Охарактеризовать фазовые и структурные превращения в околошовной зоне сварного соединения при сварке на заданном и рассчитанном (п.5) режимах, списать структуру и свойства металла околошовной зоны в рассмотренных случаях.

3.7. Назначить режим объемной термической обработки сварного соединения для:

- повышения эксплуатационных свойств;

- снятия сварочных напряжений. Описать структуру и свойства соединения после термической обработки. Зарисовать структуру: а) металла шва; б) участка перегрева ЗТВ – до и после термообработки.

- Порядок оформления отчета

В отчете по настоящей работе необходимо привести следующие данные и результаты:

4.1. Варианта задания и исходные данные.

4.2. Перечертить термокинетическую и структурную диа-граммы и указать полученные значения Wо и t600-500 .

4.3. Результаты расчетов и анализа по п.п.3.1…3.7.

4.4. Выводы.

5. Рекомендуемая литература

1. Самотугин С.С., Лещинский Л.К.. Соляник Н.Х. Структура и характер разрушения сварных соединений, наплавленных и упрочненных материалов. Мариуполь: ПГТУ, 1996.- 179 с.

2. Лившиц Л.С., Хакимов А.Н. Металловедение сварки и термическая обработка сварных соединений.- М.: Машиностроение, 1989.- 336 с.

3. Грабин В.Ф. Металловедение сварки плавлением.- К.; Наукова думка, 1982.- 416 с.

4. Шоршоров М.Х., Белов Л.В. Фазовые превращения и изменения свойств стали при сварке.- М.: Наука, 1972.- 219 с.

- Контрольные вопросы

6.1. Как определяются параметры термического цикла сварки?

6.2. Что характеризуют диаграммы изотермического превращения переохлажденного аустенита?

6.3. Какие продукты образуются в стали при охлаждении с различной скоростью? Как при этом изменяются свойства (твердость, прочность, вязкость)?

6.4. В чем особенность температурно-временных условий сварки в отличие от условий термообработки?

6.5. Как определить структуру и твердость в отдельных участках сварного соединения с использованием термокинетических диаграмм?

6.6. Какими методами возможно регулирование структуры и свойств сварных соединений?

6.7. К какому классу (по составу, структуре и т.п.) относится сталь заданной марки? Охарактеризуйте свариваемость данной стали.

6.8. Какие виды и режимы термической обработки применяются для сварных соединений из сталей данного класса?

1. Сталь 09Г2С (Тн = 1350 0С; tн = 5 с; tв = 4 с)

2. Сталь 16ГФР (Тн = 1250 0С; tн = 5 с; tв = 4 с)

___ - нормализованное состояние;

_ _ _ - закаленное состояние

|

3. Сталь 14Х2ГМР (Тн = 1250 0С; tн = 5 с; tв = 4 с)

|

4. Сталь 14Г2САФ (Тн = 1250 0С; tн = 5 с; tв = 4 с)

|

5. Сталь 13ХГМФ (Тн = 1325 0С; tн = 5 с; tв = 4 с)

6. Сталь 35ХМФА (Тн = 1350 0С; tн = 4,5 с; tв = 4 с)

|

7. Сталь 12ХН2 (Тн = 1325 0С; tн = 9,5 с; tв = 6 с)

7. Сталь 20НГМ (Тн = 1325 0С; tн = 9 с; tв = 7 с)

|

|

|

| |||

|

|

|

|  | ||

|  | ||

|  | ||

|

|  | ||

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|  | ||

|

| |||

|

I = 300 A; U = 28 B; V = 48 м/ч;

ПРИЛОЖЕНИЕ 2