Характер закалочной среды.

Тепло от поверхности термообрабатываемой детали при использовании принудительного охлаждения отводиться главным образов за счет излучения, конвекции, теплопроводности и парообразования. При охлаждении металла на воздухе теплоотвод излучением является основным способом отбора тепла (например, в интервале температур от АС1 до 1000С снижается от 63 до 18 ккал\м3час град.). Конвекция и теплопроводность являются преимущественными способами при низких температурах поверхности закаливаемого металла. Охлаждение за счет теплопроводности является превалирующим в случае применения медных или железных плит, а также расплавов металлов, солей, щелочей.

Интенсивность охлаждения конвекцией зависит от многих факторов, к основным из которых относятся:

-от наличия или отсутствия изменения агрегатного состояния жидкой охлаждающей среды при соприкосновении с поверхностью закаливаемого изделия (соответственно наличие или отсутствие стадий закалочного охлаждения и температурных интервалов их проявления, отличающихся значением коэффициента теплоотдачи);

-от жидкотекучести (вязкости), теплоемкости и теплопроводности охлаждающей среды;

--от электропроводности охлаждающей среды (определяет наличие и длительность стадии пленочного кипения);

-от температуры охлаждающей среды и температуры ее кипения;

-от скорости циркуляции среды относительно поверхности охлаждаемой детали;

-от наличия или отсутствия внешнего воздействия на систему –«поверхность детали-охлаждающая среда» (например, давления над зеркалом ванны, вибрационного, электро- или магнитного поля и т.д.);

-состояния поверхности охлаждаемого изделия и уровня его шероховатости.

Основным условием конвективного теплообмена является снижение температуры поверхности охлаждаемой детали ниже температуры кипения жидкости.

Парообразование (газообразование) является неотъемлемой частью процесса закалочного охлаждения металлоизделий в жидких средах, изменяющих свое агрегатное состояние при нагреве. На парообразование расходуется значительно больше тепла от нагретого изделия, чем на нагрев жидкой охлаждающей среды до кипения. Например, для нагрева 1 литра воды до кипения тратиться 100 ккал., а для испарения 1 литра воды - 538,7 ккал ( а для водных растворов хлоридов еще больше). Именно на этом принципе разработан и используется в промышленности процесс испарительного охлаждения, когда для закалки используется среда, нагретая до температуры кипения и отбор тепла от закаливаемой детали осуществляется за счет испарения жидкости с зеркала ванны.

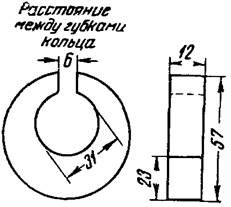

Для краткой характеристики свойств жидких закалочных сред на деформацию и коробление при закалке целесообразно рассмотреть данные таблицы 3 и рисунка 3. Данные, приведенные в табл.3 получены после закалки колец Френча (рис.2) из стали 40 от температуры 8400С.

Таблица 3 –Влияние характеристик жидкой охлаждающей среды на твердость и уровень напряжений в металле колец Френча

| Охлаждающая среда | Темпера-тура охладителя, 0С | Скорость циркуляции охладителя, м/с | Твер-дость, HRC | Величина деформации, мм |

| Вода | 0,5 | 56-60 | +0,39 (разбег на четырёх образцах 0,32-0,45)\-0,2XХ | |

| « | 0,5 | 56-59 | +0,425 (разбег 0,34-0,55) | |

| « | 56-59 | +0,56 (разбег 0,38-0,73) | ||

| « | ³90 | 62-64 | Образцы разрушилисьХХ | |

| Водный раствор NaOH | ||||

| 10-%-ный | 0,5 | 57-59 | +0,22 (разбег 0,13-0,34) | |

| 50-%-ный | 0,5 | 58-60 | +0,12 (разбег 0,06-0,16) | |

| 75-%-ный | 0,5 | 55-57 | +0,05 (разбег 0,04-0,06) | |

| Масло веретенное | 0,5 | 18-22 | -0,13 (разбег 0,07-0,23) | |

| Водный раствор NaCl 10%: | 0,5 | 57-60 | +0,18 (разбег 0,14-0,22) | |

| Водный раствор (50%) бишофита (MgCl2х6Н2О): | ³90 | 62-64 | +0,8\-0,17ХХ | |

| 40% воды; 50% масла; 10% NaOH | 0,5 | 53-57 | +0,19 (разбег 0,12-0,24) | |

| 25% воды; 25% масла; 50% NaOH | 0,5 | 52-56 | +0,07 (разбег 0,01-0,19) |

х- за величину деформации считают разность расстояний между губками образца Френча до и после закалки, среднее значение при количестве образцов ≥4. Знак « + » перед данными опыта означает растягивающие напряжения, а « – » - сжимающие напряжение, т.е. схождение губок образца.

ХХ – образцы Френча из стали 5ХНМ, в числителе данные после закалки, в знаменателе после отпуска 5000,С, 1 ч.

Важным параметром охлаждающей среды является температурный интервал, уровень и временная продолжительность максимального теплоотбора от поверхности закаливаемой детали. Как следует из рис.3 и табл.3 каждая охлаждающая среда имеет индивидуальные теплотехнические параметры и поэтому эти особенности должны обязательно учитываться при выборе среды и способа охлаждения деталей сложной геометрии и большой разнотолщинности.

Негативным воздействием на закаливаемую деталь обладают охлаждающие среды, у которых максимум теплоотбора находится в области упругого состояния металла, а уровень теплоотвода резко увеличивается и достигает максимума в течение короткого промежутка времени (например, вода с температурой ≥900С).

Рис.2 Эскиз образца Френча для определения уровня и знака закалочных напряжений

Рис.3 – Сравнительные кривые объемного охлаждения металла в различных жидких закалочных средах (Петраш Л.В.)

Масла, как закалочные среды, обладают рядом положительных параметров, обусловливающих минимальный уровень сжимающих остаточных напряжений и коробление изделий. Это возможно за счет смещения максимума интенсивности охлаждения в область температур поверхности закаливаемого изделия до 450-5500С (металл находится в пластичном состоянии и происходит быстрая релаксация термических и структурных напряжений) и резкогоснижения скорости охлаждения в мартенситном интервале температур.

Вода с температурой примерно до 35 - 400С обладает существенно более высокой интенсивностью равномерного охлаждения металла во всем температурном интервале при закалке, а максимум теплоотвода от поверхности детали находится в области температур 300-2500С, когда металл уже находится в упругом состоянии, дислокации обладают очень низкой подвижностью и затруднена релаксация напряжений. В области температур мартенситного интервала вода охлаждает с высокой скоростью, что увеличивает уровень остаточных напряжений и вероятность коробления, деформации и даже разрушения детали. С повышением температуры закалочной ванны с водой (вплоть до кипения) происходит увеличение длительности стадии пленочного кипения и неравномерности охлаждения, снижение интенсивности охлаждения, а также смещение максимума теплоотбора в область более низких температур – до 180-1600С для кипящей воды. При этом с повышением температуры воды свыше ≈800С происходит резкое увеличение ее коэффициента теплоотдачи при сокращении временного интервала интенсивного теплоотбора, т.е. по сути происходит термоудар, на который металл реагирует резким увеличением уровня термических и структурных напряжений. Именно этим обусловлено частое разрушение металлоизделий при закалке в воде с температурой выше 800С.

Использование в качестве закалочных сред водных растворов хлоридов с температурой 600С - температура кипения приводит к уменьшению интенсивности охлаждения металла и смещению максимума теплоотбора в сторону температур металла 500-7000С, что существенно снижает уровень остаточных напряжений и увеличивает мартенситную прокаливаемость за счет повышения скорости охлаждения в перлитном интервале температур (рис.3, кривая 4, табл.3 - значения для водного раствора хлорида натрия). Использование в качестве закалочных сред водных растворов хлоридов повышает также и равномерность закалочного охлаждения за счет уменьшения или полного устранения стадии пленочного кипения и обусловленного этим неравномерного (пятнистого) охлаждения, существенно увеличивающего остаточные напряжения в металле деталей.