Автоматизация процессов измерения и контроля

Средства автоматизации и механизации контроля, средствам начального уровня стандартизации, автоматизации и механизации контроля размеров относятся приспособления, в которых операции загрузки и съема осуществляются вручную. Действие автоматизированных приспособлений основано на использовании различного рода измерительных преобразователей. Измерительный первичный преобразователь — это средство измерения, предназначенное для выработки сигнала в форме, удобной для передачи, дальнейшего преобразования, обработки и хранения.

Измерительный преобразователь как составной элемент входит в датчик, который является самостоятельным устройством, и кроме преобразователя содержит измерительный шток, рычаг с наконечником, передающий механизм, элементы настройки. Наибольшее распространение получили измерительные средства со следующими преобразователями: функциональные узлы к управляющим приборам, индикаторы контакта, электроконтактные, рневмоэлектроконтактные, пневматические, фотоэлектрические, сортировочные, механотропные, индуктивные, электронное реле, лазерный измеритель перемещений.

Блоки управления являются отсчетно-командным устройством, выдающим в соответствующей цепи соответствующие управляющие команды.

Устройства активного контроля и самонастраивающиеся контрольные системы. Обработка деталей проводится методом пробных проходов, управлением по программам, с помощью активных измерительных устройств.

В методе пробных проходов станок останавливается между двумя технологическими операциями, и деталь измеряется. Метод управления обработкой деталей по программе характеризуется тем, что станок налаживается один раз, а затем в процессе работы подналаживается. Контроль осуществляется выборочным путем или с помощью контрольного автомата, включаемого в технологический процесс после обработки на станке. Время измерения и основное время совпадают, исключается время пуска и остановки, на изделие назначаются более узкие допуски. Повышается производительность обработки без снижения качества, сокращается вспомогательное время на остановку станка для измерения детали, и возрастает возможность многостаночного обслуживания. Повышается качество изделий от автоматического поддержания заданных режимов обработки. Облегчается труд, снижается квалификация и создаются безопасные условия работы станочника.

Основная область применения приборов активного контроля — это массовое и серийное производства.

Контрольные автоматы. Контрольные автоматы широко применяют в массовом производстве для стопроцентного контроля деталей, имеющих простую форму и небольшую массу (колец, шариков и роликов подшипников качения, поршневых колец, пальцев).

В зависимости от назначения различают автоматы разбраковочные, осуществляющие контроль и разбраковку изделий на годные и по видам брака; сортировочные, выполняющие рассортировку изделий на группы по размерам, например для селективной сборки;

автоматы для аттестации и комплектовки, например производящие аттестацию и комплектовку колец подшипников качения с заранее рассортированными на группы шариками.

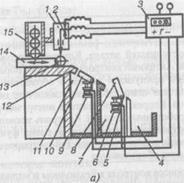

Схема контрольного автомата с электроконтактным преобразователем измерительного импульса.

Проверяемая деталь 13, поступающая из лотка бункера 15, подается толкателем 14под измерительный наконечник первичного преобразователя 1и выдерживается в таком положении некоторое время, достаточное для успокоения детали и измерения. Перед концом измерения прерыватель замыкается, соединяя преобразователь с электронным блоком 3.

Если размер детали находится в пределах допуска, то контактный рычаг первичного преобразователя 1занимает среднее положение, не касаясь контактов 2. Заслонки 8 и 10остаются закрытыми. Деталь 13 сталкивается толкателем 14 на лоток 12и, скатываясь по закрытым заслонкам, попадает во всегда открытый ящик 4годной продукции.

Если размер детали выходит за нижнюю границу допуска, то нижний контакт преобразователя остается замкнутым и электромагнит 6отпускает якорь. При этом пружина 5 поворачивает заслонку 8,открывая отверстие ящика 7, куда и попадает бракованная деталь. При увеличенном размере детали замыкается верхний контакт преобразователя, срабатывает электромагнит 9и открывается заслонка 10. Бракованная деталь попадает в ящик 11.

Система автоматизированного контроля в гибких производственных системах. Системы автоматизированного контроля (САК) разрабатываются для полной номенклатуры деталей, сборочных единиц и технологических процессов гибких производственных систем (ГПС). САК может охватывать процессами автоматизированного контроля полное или неполное множество контролируемых параметров.