Аммиака

Наиболее целесообразно комплексно утилизировать продувочные и танковые газы, поскольку в них наряду с водородом находятся очень ценные компоненты: аргон и гелий.

Комплексное выделение этих компонентов возможно методом криогенной технологии, которая основана на существенной разности температур их кипения, представленных в таблицы 7.2.

Таблица 7.2. Температура кипения компонентов продувочных газов при

атмосферному давления.

| Компонент | Не | Н2 | N2 | CH4 | Kr | Xe | NH3 |

| Температура, 0С | -268 | - 252 | -195 | -161 | -152 | -109 | -33,5 |

Разделение продувочных газов синтеза аммиака методом глубокого охлаждения позволяет снизить стоимость аммиака и получить аргон дешевле аргона, который получают разделением воздуха.

Обычно после криогенной установки предусмотрено возвращение водорода или азото-водородной смеси в цикл синтеза аммиака.

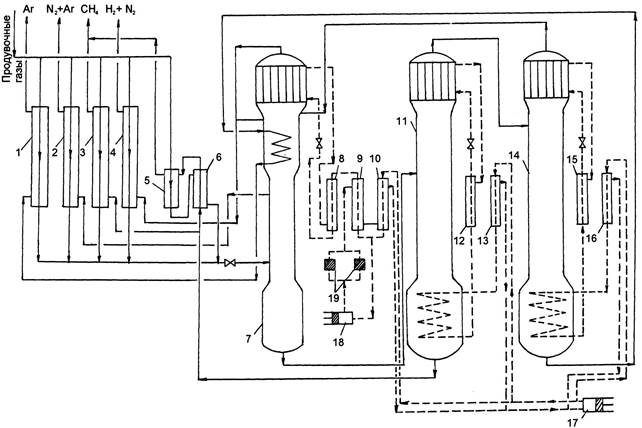

Криогенные схемы распределения продувочных газов распространенные и на отечественных производствах аммиака, например, одна из них реализован на Северодонецком ОАО "Азот". Эта схема (рис. 7.14.) предусматривает получение азото-водородной смеси и аргона.

Исходный продувочный газ, сжатый до 4 МПа, предварительно очищенный от аммиака и осушенный адсорбционным способом, поступает в теплообменники 1- 6, где охлаждается до температуры (-138 0С) газами, которые выходят после криогенного разделения.

К эти газам относятся четыре фракционные газовые смеси, образовавшиеся в результате криогенного разделения продувочных газов:

- аргон;

- смесь азота и аргона;

- метан;

- смеси водорода и азота.

Продувочные газы после последовательного охлаждения в теплообменниках 1- 6 частично конденсируются, дросселируются до давления 1 МПа и поступает в очистительную колонну 7, где практически целиком освобождается от водорода и частично от азота, которые имеют наименьшие температуры кипения.

Выделение азота и водорода происходит в разделительной колоне 7 путем конденсации остальных компонентов продувочных газов за счет охлаждения их в азотном и аргоновом конденсаторах.

Рис. 7.14. Схема криогенного распределения продувочных

Азотный конденсатор встроен в верху колонны 7 виде кожухотрубного теплообменника, в межтрубном пространстве которого испаряется жидкий азот получаемый в цикле глубокого охлаждения с помощью компрессора 18,дроссельныхустройств 19 и рекуперативных теплообменников 8,9,10.

Аргоновый конденсатор расположен внутри колоны 7 в виде змеевикового теплообменника, в внутри труб которого испаряется жидкий аргон, получаемый в качестве жидкой фракции в кубе колоны 14.

Сконденсированная часть продувочных газов собирается в кубе колоны 7 и состоит в основном из СН2, N2 и Аr, а оставшаяся смесь водорода и азота выходит из верха колоны, пропускается через теплообменник 4 и выходит из системы как конечный продукт разделения.

Кубовая жидкость из колоны 7 поступает в следующую разделительную колону 11, в кубе которой образовывается 95 % метан, а сверху выводится аргоноазотна фракция (Аr-N2), которая содержит 60 % Ar и 0,01-0,001 % СН4.

В последней колонне 14 происходит ректификация практически бинарной смеси Аr-N2. Азот со следами водорода выводится вверх, а в кубе собирается жидкий аргон, концентрацией более 99,95 %.

Часть аргона отбирают в жидком виде и сливают у цистерны, другу - испаряют в аргоновом конденсаторе колонны 7, подогревают в теплообменнике 1 и подают в газгольдер.

Из газгольдера аргон нагнетается в баллоны мембранным компрессором. Для образования флегмы в колонах 7, 11 и 14 используют редкий азот.