Компрессор ПК-35

Компрессор ПК-35 является двухцилиндровой двухступенчатой машиной с кривошипно-шатунным механизмом и тронковыми поршнями. Расположение цилиндров V-образное с углом развала 90°, симметричное относительно вертикальной оси. Охлаждение воздушное, принудительное. Режим работы повторно-кратковременный с продолжительностью включения (ПВ) не более 50% и величиной цикла до 15 мин. Допускается непрерывная работа компрессора при противодавлении 9 кг/см2 не более 45 мин, но не чаще одного раза в течение 3 ч. Привод компрессора от электродвигателя постоянного тока через эластичную муфту.

Устройство компрессора (рис.4.10). Корпус 1 компрессора закрытого типа отлит из серого чугуна СЧ18-36. В торцовых стенках корпуса имеются расточки для коренных подшипников коленчатого вала 4. Боковые наклонные грани корпуса с фрезерованными плоскостями имеют расточенные окна для прохода шатунов 5 и 16 и служат для установки цилиндров 6 и. 17. Корпус является одновременно резервуаром для заправки компрессора маслом и сборником смазки, стекающей при циркуляции. В нижней части корпуса расположено закрытое пробкой отверстие для слива масла из картера, а также электроподогреватель масла. По бокам корпус имеет два прямоугольных люка для удобства сборки и разборки компрессора, закрытых крышками.

Рис.4.10.

|

Коленчатый вал 4, изготовленный из углеродистой стали 45, является двухопорным одноколенчатым. Опорами его служат два радиальных однорядных шариковых подшипника. Передний (со стороны привода) подшипник имеет возможность совместно с валом перемещаться в осевом направлении, обеспечивая валу свободное тепловое расширение. Задний подшипник укреплен неподвижно. На валу смонтированы два шатуна 5 и 16. На заднем конце вала на шпонках насажены цилиндрическая прямозубая шестерня привода масляного насоса и ведущий шкив 23привода вентилятора. Конусный конец вала предусмотрен для установки в зависимости от типа привода муфты 2 или шкива.

Шатуны 5 и 16, смонтированные на кривошипной шейке коленчатого вала, соединены с тронковыми поршнями (первой и второй ступеней сжатия). Связь шатунов с поршнями осуществлена посредством пальцев плавающего типа, вставленных в бронзовые втулки. Шатуны выполнены в виде стержней двутаврового поперечного сечения, уменьшающегося от нижней головки к верхней. Материал шатунов — углеродистая сталь 45, пальцев — малоуглеродистая сталь 20Х с химико-термической обработкой. При соединении крышки шатуна со стержнем при помощи болтов кривошипная головка образует подшипник скольжения без вкладыша, но с лужеными поверхностями, залитыми баббитом марки Б83 толщиной 1 мм. Поршни выполнены литыми с тонкими стенками, усиленными ребрами жесткости. Материалом для поршня первой ступени сжатия служит алюминиевый сплав АЛ1 с твердостью не менее 85 НВ, для поршней второй ступени — чугун СЧ21-40 с твердостью 170—241 НВ. На каждом поршне размещены четыре поршневых кольца: два верхних уплотнительных компрессионных и два нижних маслосъемных. Материал колец — чугун СЧ24-44. Трущиеся поверхности поршня во время работы смазываются путем разбрызгивания масла.

Масло, снимаемое кромками колец с зеркала цилиндра, попадает через прорези в радиальные отверстия в поршневых канавках маслосъемных колец и сливается в картер. Цилиндры 6 и 17 — литые из чугуна СЧ21-40 с толщиной стенок достаточной для возможности их расточки и постановки гильз в период длительной эксплуатации. Наружная поверхность цилиндров и их крышек для улучшения теплоотдачи имеет тонкие ребра. Верхняя утолщенная часть цилиндров имеет шпильки для крепления клапанных плит и крышек, закрывающих цилиндры. Внутренняя часть клапанных крышек 8 и 14, отлитых из чугуна СЧ18-36, имеет сферическую форму, разделенную перегородкой на всасывающую и нагнетательную полости. Обработанные плоскости боковых приливов цилиндров служат для крепления шпильками фланцев соединительных патрубков ступеней 9 и 10 и нагнетательного 18.

Всасывающие и нагнетательные клапаны 15 ленточные, самопружинящие, выполненные из ленточной стали Х15Н90 шириной 8 мм и толщиной 0,6 мм. Пластины клапанов посекционно расположены между клапанными плитами, изготовленными из стали 40. Одна пара клапанных плит в сборе объединяет всасывающие и нагнетательные клапаны данного цилиндра.

Блок холодильников 12, а также оребренные поверхности цилиндров 6 и 17 и клапанных крышек 8 и 14 обдуваются потоком воздуха от вентилятора, чем осуществляется охлаждение сжатого воздуха как в первой, так и во второй ступенях сжатия компрессора.

Вентилятор осевой, с четырехлопастной крыльчаткой и числом оборотов 2900 в минуту. Привод осуществляется через ведущий шкив и клиноременную передачу от коленчатого вала компрессора. Маслопленочный воздухоочиститель З (всасывающий фильтр) установлен на пути к всасывающему клапану первой ступени для фильтрации и очистки засасываемого из атмосферы воздуха.

Система смазки (рис.4.11). Шатунные подшипники смазываются под давлением с помощью масляного насоса с приводом от коленчатого вала; цилиндры, поршни и другие детали — разбрызгиванием; механизм привода вентилятора — от шариковой масленки.

Емкость масляного резервуара (в картере компрессора 3) 10,5 л. Рабочее давление в принудительной системе смазки 1,5 — 2,5 кГ/см2. Оно регулируется редукционным клапаном. Уровень масла в картере контролируют при помощи маслоуказательного щупа 6, который вставляется в пробку 5 в корпусе компрессора. На линейке маслоуказателя имеются две риски, указывающие предельно минимальное и максимальное количество масла в картере. В холодное время при снижении температуры масла в корпусе до +5°С подогрев его перед запуском компрессора осуществляется электронагревателем трубчатого типа, расположенным в нижней части картера.

Рис.4.11.

|

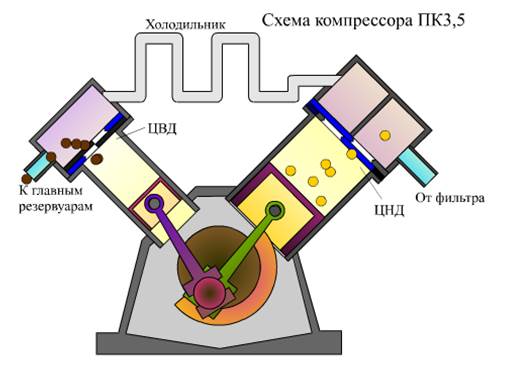

Действие (рисунок-анимация 4.12). Сжатие воздуха осуществляется движущимися в цилиндрах поршнями. Рабочий цикл поршней (всасывание и нагнетание) происходит за один оборот коленчатого вала. При движении шатуна с поршнем (первой ступени) вниз в его цилиндре образуется разрежение, вследствие чего открывается всасывающий клапан и наружный воздух, проходя через воздухоочиститель, заполняет полость цилиндра над поршнем.

При обратном ходе поршня всасывающий клапан закрывается, воздух в цилиндре сжимается до 3,5 кг/см2 и через нагнетательный клапан нагнетается в холодильник. После холодильника воздух через всасывающий клапан второй ступени по патрубку поступает в цилиндр высокого давления, где сжимается до давления 9 кг/см2 и поступает в главный резервуар, давление в котором поддерживается в пределах 7,5—9 кг/см2.

Рисунок 4.12.

При достижении давления в главном резервуаре 9 ±0,2 кг/см2 открывается клапан (рис. 54) 19 и компрессор начинает работать на холостом ходу до тех пор, пока давление в резервуаре не снизится до 7,5 ±0,2 кг/см2. На тепловозах работа компрессора регулируется с помощью клапана холостого хода усл. № 527Б и регулировочного клапана усл. № 525Б или клапана усл. № 527В; на электровозах — при помощи регулятора давления усл. № АК-11Б, который автоматически выключает электродвигатель, а следовательно, и компрессор, соединенный с ним через упругую муфту, при давлении в главном резервуаре 9 ±0,2 кг/см2 и включает при 7,5 ±0,2 кг/см2.

4.4. Компрессор К-1 "Ковопол"

Компрессор К-1 «Ковапол» представляет собой двухцилиндровую, двухступенчатую машину с дифференциальными поршнями и воздушным охлаждением. Оба цилиндра расположены V-образно с углом развала 90°. Данные компрессоры установлены на электровозах серий ЧС1, ЧСЗ и ЧС4 (до №089), а также на маневровых тепловозах серии ЧМЭ2, ЧМЭЗ и ВМЭ1. Компрессор на электровозе приводится в движение электродвигателем постоянного тока типа 1A 2629—12X2. Электродвигатель и компрессор размещены на общей фундаментной плите. На тепловозе компрессор приводится в движение от главного двигателя.

Устройство (рис.4.13). Компрессор состоит из корпуса 1, двух торцовых (передней 4 и задней) крышек, в которых расположены роликовые подшипники 3, двух цилиндров 8 с крышками 17 и клапанными коробками. На каждой клапанной коробке с одной стороны закреплен фильтр16, а с другой — фланец 21 нагнетательной трубы первой ступени сжатия, идущей к промежуточному гладкотрубному холодильнику змеевикового типа. Последний соединен с полостями второй ступени сжатия каждого цилиндра(см. рисунок-анимацию 4.14).

Рис.4.13.

|

Цилиндры и клапанные коробки имеют ребра для увеличения поверхности охлаждения. Внутри клапанных коробок под крышками 19расположены два клапана ступени низкого давления: всасывающий 18 и нагнетательный 20. Клапаны ступени высокого давления: всасывающий 23 со стороны холодильника и нагнетательный 9 (в сторону главного резервуара) размещены непосредственно в цилиндрах 8.

Все клапаны имеют дисковую конструкцию и состоят из обоймы 11, двух пластинчатых пружин 12, между которыми размещена пластина 13, клапанной пластины 14 и седла 15. Отдельные элементы клапанов соединяются шпилькой 10 и центрируются при помощи штифта. Крепежная гайка шплинтуется. Дифференциальные поршни с двумя ступенями сжатия 7 изготовлены из алюминия.

На поршнях первой ступени расположены три компрессионных кольца, а на поршнях второй ступени — три компрессионных и одно маслосъемное.

Стальной коленчатый вал 2 установлен в двух роликовых подшипниках 3. На одну шейку вала посажены два стальных шатуна 6. Верхней головкой, в которую запрессована бронзовая втулка, шатуны соединены с поршневыми пальцами 24. Последние застопорены в бобышке поршня болтом. Шатунные подшипники выполнены разъемными и залиты специальным сплавом. Кривошипно-шатунный механизм компрессора уравновешен противовесом 25. На картере компрессора установлен сапун 22 (на рисунке показан отдельно), предотвращающий возникновение чрезмерного избыточного давления внутри картера.

Система смазки. Компрессор смазывается путем разбрызгивания масла кривошипно-шатунным механизмом. Резервуаром для масла служит нижняя часть картера. Масло распыляется маслоразбрызгивателями, укрепленными на шатунах. Образующийся масляный туман благодаря избыточному давлению в картере через сапун 22 по маслопроводной трубке поступает в клапанные коробки первой ступени к всасывающим клапанам 18. Таким образом, осуществляется смазывание поверхностей цилиндров низкого давления. Одновременно распыляемым в картере маслом непосредственно смазываются кривошипно-шатунный механизм, подшипники и внутренние полости цилиндров второй ступени (высокого давления).

Действие (рисунок 14). При движении дифференциального поршня вниз происходит всасывание воздуха через фильтр в рабочую полость низкого давления; одновременно воздух из полости высокого давления через нагнетательный клапан и трубопровод нагнетается в главный резервуар. При обратном движении дифференциального поршня (вверх) воздух из верхней полости цилиндра низкого давления через клапан нагнетается в промежуточный холодильник, откуда нагнетается в полость цилиндра высокого давления.

Рисунок 4.14.

Рисунок 4.14.

| При движении дифференциального поршня левого цилиндра вниз дифференциальный поршень правого цилиндра движется вверх. Вследствие этого в левом цилиндре первой ступени происходит процесс всасывания, а из цилиндра второй ступени воздух нагнетается в главный резервуар. В правом цилиндре в этом случае осуществляется нагнетание сжатого воздуха из верхней полости первой ступени в полость цилиндра второй ступени. В первой ступени компрессора воздух сжимается до давления 2,5—3,0 кг/см2, а затем, пройдя холодильник, сжимается во второй ступени до 9,0 кг/см2. |

4.5. Компрессор К2

Компрессор К2 является поршневым двухступенчатым с W-образным расположением трех цилиндров под углом 60°. Компрессоры, применяемые на электровозах серий ЧС2 и ЧС4, приводятся в движение электродвигателями постоянного тока напряжением 3 000 в типа 1А-432/4 (на электровозах ЧС2 начиная с № 305 — типа 6А-3432/4). Компрессор и электродвигатель установлены на общей фундаментной плите.

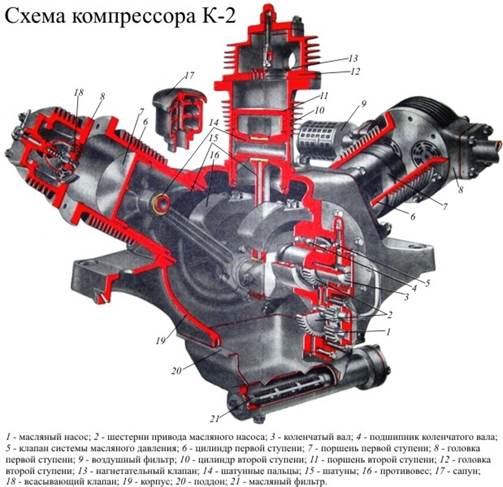

Устройство (рис.4.15). Основные детали компрессора — два цилиндра первой ступени 6, цилиндр второй ступени 10, литые крышки со сферическими двухрядными роликовыми подшипниками 4 коленчатого вала 3 прикреплены болтами к чугунному корпусу 19.

Для этой цели корпус имеет следующие привалочные фланцы: сверху три — для крепления цилиндров, боковые — для крепления крышек со стороны электродвигателя и со стороны масляного насоса 1 и нижний — для крепления поддона 20, масляного фильтра 21 и сапуна 17 (на рис.15 показан отдельно). С фланцами цилиндров 6 и 10 болтами соединены чугунные головки 8 и 12 (клапанные коробки). Для улучшения отвода тепла окружающим воздухом от стенок цилиндров и клапанных коробок на их наружных поверхностях имеются кольцевые ребра. В каждой коробке размещены по одному всасывающему 18 и одному нагнетательному 13 клапану пластинчатого типа. Каждый клапан укреплен стаканом, тарельчатой пружиной и крышкой, удерживаемой шпильками. Между седлом и ограничительной шайбой в каждом из клапанов размещены по три фигурные пластины. При сборке клапанов необходимо выдерживать размер от верхней плоскости ограничительной шайбы до нижней плоскости седла клапана. Этот размер должен быть у всасывающих и нагнетательных клапанов цилиндров первой ступени равным 25 мм и у цилиндра второй ступени — 24 мм. Величина подъема пластин клапанов должна быть в пределах 1,5—2,0 мм. При работе компрессора всасывающий клапан 18 открывается внутрь цилиндра 6, сообщая его с атмосферой, а нагнетательный 13 — наружу и соединяет цилиндр 10 с воздухопроводом главных резервуаров на локомотиве.

В цилиндрах размещены поршни первой 7 и второй 11 ступени, отлитые из силумина. Диаметр поршней цилиндров первой ступени равен 154 мм, цилиндра второй ступени — 125 мм. Каждый поршень имеет три компрессионных и два маслосбра-сывающих кольца. В поршнях при помощи уплотняющих колец укреплены стальные закаленные пальцы 14 диаметром 35 мм со стопорами. Пальцы обхватываются бронзовыми втулками шатунов 15, нижние головки которых разъемные с крышками и баббитовыми подшипниками. Толщина слоя баббитовой заливки в шатунных подшипниках составляет 0,75— 0,80 мм. Все три нижние головки присоединены к своим шатунам болтами и размещены рядом на шейках коленчатого вала 3, изготовленного из марганцево-хромовой стали. Диаметр опорных шеек коленчатого вала равен 60 мм, а шатунной — 70 мм.

Механизм компрессора уравновешен противовесами 16, которые прикреплены к щекам шпильками и корончатыми гайками со шплинтами.

С помощью зубчатой передачи вал соединен с электродвигателем. Конец вала со стороны масляного насоса закрыт крышкой, изготовленной из листовой стали. Для предотвращения утечки масла коленчатый вал уплотнен сальниками, состоящими из резиновой манжеты с кольцом.

Рис.4.15.

|

В нижней части корпуса 19 смонтирован поддон 20, являющийся масляной ванной (емкостью 4,5 л) компрессора. Снизу поддона имеется сборник с отверстием, закрытым пробкой, через которую можно спускать масло. В зимнее время масло в ванне нагревается электроподогревателем, питаемым от аккумуляторной батареи электровоза.

В корпусе масляного насоса 1 размещены две шестерни 2 привода насоса. Верхняя приводная шестерня расположена на коленчатом валу 3, а нижняя, связанная с двумя малыми цилиндрическими шестернями, — на валу насоса. Шестерни привода плотно насаживаются на свои валы и удерживаются от проворачивания шпонками. При сборке шестерен в корпусе насоса выдерживается межосевое расстояние, которое должно быть 98,75 мм между шестернями 2 и 37,5 мм между малыми цилиндрическими шестернями. Скорость вращения малых шестерен 795 об/мин, верхней приводной шестерни—1000 об/мин.

Рис.4.16.

| Масло из поддона 20 поступает к шестеренчатому насосу по патрубку и через кольцевую выточку, а также отверстия в теле коленчатого вала попадает к шатунным подшипникам. Система смазки компрессора комбинированная (см. рис.4.16). Цилиндры, роликовые подшипники и поршневые кольца покрываются маслом, разбрызгиваемым вращающимися частями компрессора; поршневые пальцы, шейки коленчатого вала и шатунные подшипники смазываются принудительно под давлением, создаваемым масляным насосом. Давление масла в системе регулируют с помощью предохранительного клапана 5 (клапана масляного давления,см рис.4.15), который расположен в корпусе насоса и ограничивает давление масла. Головка регулировочного болта, с помощью которого меняется усилие пружины клапана, закрыта накидной гайкой. Давление масла при работе компрессора должно быть в пределах 2,5—3,0 кГ/см2. В случае превышения этой величины срабатывает предохранительный клапан 5, сбрасывая часть масла в картер. Для того чтобы в картере не создавалось повышенное давление, пространство его через сапун 17 (рис.4.15) сообщается с атмосферой. |

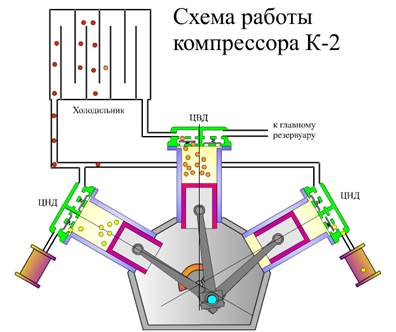

Действие. От коленчатого вала 3 (см. рис. 4.15) через кривошипно-шатунный механизм компрессора его поршням 7 и 11 передается возвратно-поступательное движение. При ходе одного из поршней первой ступени в сторону от крышки в пространстве между крышкой цилиндра и поршнем создается разрежение и в цилиндр через воздушный фильтр 9 и автоматически открывающийся всасывающий клапан 18 поступает воздух при абсолютном давлении около 1 кГ/см2. Наполнение цилиндра, т. е. процесс всасывания, продолжается до тех пор, пока поршень не дойдет до крайнего нижнего положения. При обратном ходе поршня первой ступени вверх, т. е. в сторону крышки, воздух в цилиндре сжимается и давление в нем увеличивается. При этом всасывающий клапан прижимается к своему седлу, а нагнетательный 13 закрыт до тех пор, пока давление в цилиндре не станет равным давлению в нагнетательном воздухопроводе. В этот момент нагнетательный клапан открывается наружу и соединяет цилиндр с нагнетательным воздухопроводом. Работу компрессора можно также проследить по рисунку 4.17.

Рисунок 4.17.

Процесс нагнетания сжатого воздуха будет продолжаться до момента, когда поршень переместится в крайнее верхнее положение (к крышке), после чего последует процесс всасывания. Таким образом, полный рабочий цикл в цилиндрах первой ступени компрессора протекает за два хода поршня или за один оборот коленчатого вала.

По своей конструкции компрессор К2 является двухступенчатым и, следовательно, процесс сжатия воздуха разделен в нем на две ступени. Это вызвано тем, что при сжатии воздуха дс давления выше 5 кг/см2 его температура значительно повышается, что затрудняет нормальную смазку цилиндров. Пpи этом масло сильно окисляется и стенки цилиндров покрываются нагаром. С нагревом воздуха увеличивается расход энергии на работу компрессора. Поэтому в полостях цилиндре первой ступени осуществляется сжатие воздуха до давлена 2—4 кг/см2, который затем поступает в холодильник и поел охлаждения воздух засасывается в полость цилиндра второй ступени, где он сжимается до конечного давления 7,5-9 кг/см2, т. е. до величины давления в главных резервуара электровоза.

Наполнение главных резервуаров, объем которых на электровозах серии ЧС2 и ЧС4 составляет 950—1 000 л, должно происходить с 7 до 8 кг/см2 за 35 сек (одним компрессором). Продолжительность периода работы компрессора К2 устанавливается с помощью регуляторов давления типа TSP-11. Между давлением, при котором регулятор замыкает цепь управления, и давлением размыкания имеется разность величиной 1,5 кг/см2. Вследствие этого после накопления: запаса воздуха компрессоры имеют продолжительную остановку, реже включаются и лучше работают. Регулятор давления выключает компрессор при давлении воздуха 9±0,2 кг/см2 и включает его при 7,5 ±0,2 кг/см2.