Вода и полученный из неё пар широко используется в паросиловых установках и тепловых схемах котельных. В цикле котельных участвуют следующие потоки воды и пара.

-исходная вода (природная или водопроводная), получаемая от источников водоснабжения (река, артезианская скважина, водоём, городской водопровод), как правило подвергается обработке для получения добавочной и подпиточной воды соответствующего качества;

- добавочная вода – специально приготовляемая в установках химводоочистки вода, предназначенная для восполнения потерь теплоносителя в тепловой схеме котельной и потерь конденсата у промышленных потребителей;

- питательная вода – вода, подаваемая питательными насосами из деаэратора в паровые котлы, представляющая из себя смесь конденсата от теплообменников, возвратного конденсата от внешних потребителей с добавочной водой;

- котловая вода – вода, находящаяся в паровом котле;

- подпиточная вода – специально подготовленная вода в системе химводоочистки, направляемая на подпитку тепловой сети для компенсации потерь в ней теплоносителя, а при открытой системе теплоснабжения и на восполнение расхода воды на горячее водоснабжение;

- продувочная вода – вода, удаляемая из котла с непрерывной продувкой;

- конденсат – вода, полученная в результате конденсации пара в пароводяных теплообменниках и у промышленных потребителей пара;

- пар – теплоноситель, получающийся из воды путём её испарения;

- влажный пар – пар, содержащий мелкодисперсные капельки и имеющий степень сухости менее единицы;

- сухой насыщенный пар – пар, не содержащий влаги и имеющий степень сухости равную единице;

- перегретый пар – пар имеющий температуру выше температуры кипения при данном давлении;

- редуцированный пар – пар после редукционно-охладительной установки (РОУ)

2. ПАРОВые КОТЛы типа Е (ДЕ)

2.1. Описание конструкции котлов

Паровой, двухбарабанный, вертикально-водотрубный котёл с естественной циркуляцией типа Е (ДЕ), предназначен для выработки насыщенного пара с температурой 194 °с и перегретого с температурой -  , с рабочим давлением пара 1,37 МПа имеет несколько типоразмеров, отличающихся между собой номинальной производительностью 4;6,5;10;16;25 т/ч. котлы обеспечивают тепловой энергией потребности технологических нужд, отопления, вентиляции, горячего водоснабжения.

, с рабочим давлением пара 1,37 МПа имеет несколько типоразмеров, отличающихся между собой номинальной производительностью 4;6,5;10;16;25 т/ч. котлы обеспечивают тепловой энергией потребности технологических нужд, отопления, вентиляции, горячего водоснабжения.

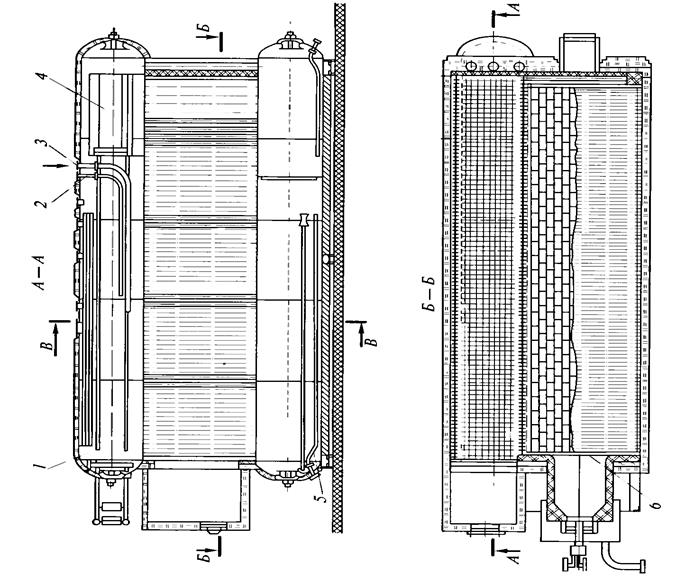

Внешний вид котла серии Е (ДЕ) приведён на рисунке 1

Рисунок 1. Внешний вид котла типа Е (ДЕ) производительностью 16 и 25 т/ч

Котлоагрегат представляет из себя один из блоков котельного оборудования, который смонтирован в заводских условиях на металлоконструкциях. На фронтовой поверхности топки котла размещени горелочное устройство. Слева от топки расположены друг над другом верхний и нижний барабаны, которые соединены между собой парообразующими поверхностями нагрева, расположенными под обшивкой котла. Между барабанами расположен люк, через который при необходимости обеспечивается доступ к конвективному пучку. Над люком расположен газоход, который служит для отвода продуктов сгорания из конвективного пучка.

Блок котла дополнительно компануется блочно монтируемыми заводом тягодутьевой установкой, экономайзером, деаэрационно питательной установкой,установкой сетевой воды , ХВО и т.д. На месте монтажа поставляемые блоки обвязываются трубопроводами.

В таблице 1 приведены основные габаритные характеристики котлов этого типа и вспомогательного оборудования, которым они компануются.

Котлы специализированы на сжигание газа и мазута, что позволяет более полно реализовать преимущества высококалорийных топлив.

На рисунке 2 приведены разрезы парового котла ДЕ-10-14ГМ [4].

| Рис. 1. Паровой котел ДЕ-10-14 ГМ 1- верхний барабан; 2 – трубопровод для фосфатирования; 3 – трубопровод для подвода питательной воды; 4 – солевой отсон барабана; 5 – труба для продувки; 6 – горелка; 7 – газоплотная перегородка; 8 – правый экран; 9 – топочная камера; 10 – нижний барабан; 11 – конвективный пучек; 12 – устройство для обдувки. |

Таблица 1

Основные характеристики котлов типа Е (ДЕ) и вспомогательного оборудования

| Наименование котла | Топливо | Паропроизводительность, т/ч | Рабо-чее давление (пара), МПа | Габариты: длина(глубина, ши-рина и вы-сота, мм | Масса, кг | КПД, % | Экономайзер стальной (чугунный | Вентилятор | Дымосос | Водоподготовительное оборудование |

| ДЕ-4-14ГМО | газ/мазут | 1.3 | 3530х2920х4028 | 92,13 | ЭЧ-2-94И БВЭС-I-2 | ВДН-8-1000 | ДН-9-1000 | по проекту | ||

| ДЕ-6,5-14ГМО | газ/мазут | 6,5 | 1.3 | 4280х2920х4028 | 92,23 | ЭЧ-2-142И БВЭС-II-2 | ВДН-9-1000 | ДН-11,2-1000 | по проекту | |

| ДЕ-10-14ГМО | газ/мазут | 1.3 | 5710х3030х4028 | 93,24 | ЭЧ-2-236И БВЭС-III-2 | ВДН-10-1000 | ДН-10-1500 | по проекту | ||

| ДЕ-16-14ГМО | газ/мазут | 1.3 | 7180х3030х4032 | 93,1 | ЭЧ-1-330И БВЭС-IV-1 | ВДН-9-1500 | ДН-11,2-1500 | по проекту | ||

| ДЕ-25-14ГМО | газ/мазут | 1.3 | 9390х3090х4032 | ЭЧ-1-808И БВЭС-V-1 | ВДН-11,2-1500 | ДН-12,5-1500 | по проекту |

Технические характеристики котлов типа Е(ДЕ) с давлением пара 1,4 МПа (14 кгс/см2) приведены в таблице 2.

Таблица 2.

| Наименование | Марки кола | |||||||||||||||||

| Е-4-14ГМ | Е-6,5-14ГМ | Е-10-14ГМ | Е-16-14ГМ | Е-25-14ГМ | ||||||||||||||

| Газ | Мазут | Газ | Мазут | Газ | Мазут | Газ | Мазут | Газ | Мазут | |||||||||

| Производительность, т/ч | 6,5 | |||||||||||||||||

| Температура питательной воды, 0С | ||||||||||||||||||

| Температура пара, 0С: насыщенного перегретого | ||||||||||||||||||

| Поверхность нагрева, м2: радиационная конвективная | 22,2 56,2 | 28,1 81,8 | 39,9 131,6 | 52,6 181,8 | 230,1 | |||||||||||||

| Горелочные устройст-ва с двумя форсун-ками | ГМГ-1,5 м | ГМГ-2 м | ГМГ 4 м | ГМГП-10 | ГМГП-10 | |||||||||||||

Характерной особенностью котлов этой серии является расположение топочной камеры сбоку от конвективного пучка, образованного вертикальными трубами, развальцованными в верхнем и нижнем барабанах. Такое расположение топки предотвращает обогрев верхнего барабана и значительно уменьшает площадь ограждающих поверхностей.

Котлы этой серии всех типоразмеров имеют единый поперечный профиль с одинаковой шириной топочной камеры по осям боковых экранов труб равной – 1790 мм.

Глубина топочной камеры изменяется в зависимости от номинальной паровой производительности котла. Средняя высота топки – 2500 мм.

Длины цилиндрической части верхнего и нижнего барабанов одинаковы в отличии от котлов типа ДКВР и КЕ. В днищах барабанов имеются лазовые затворы для внутреннего осмотра и очистки их внутренних поверхностей. Диаметр верхнего и нижнего барабанов составляет 1000 мм [5].

Топка котла полностью экранирована и отделена от конвективного пучка газоплотной перегородкой, образованной из труб диаметром Ф51х2,5 мм, установленных вплотную с шагом 55 мм и сваренных между собой. В задней части перегородки ниже верхнего барабана имеется окно для прохода топочных газов в конвективный пучок. В газовом окне расположен однорядный фестон.

Основными составными частями этих котлов являются: верхний и нижний барабаны, два конвективных пучка, фронтальный, боковой и задний экраны, образующие топочную камеру.

Трубы перегородки между топкой и конвективным пучком, правого бокового экрана, образующего под и потолок топочной камеры вводятся непосредственно в верхний и нижний барабаны котла.

Трубы заднего экрана присоединены к верхнему и нижнему коллекторам диаметром Ф159х6 мм.

Фронтовой экран котлов производительностью 4;6,5 и 10 т/ч подсоединяется к верхнему и нижнему коллекторам диаметром Ф159х65 мм. Фронтальный экран аналогичен заднему экрану и отличается от него лишь отсутствием части труб в местах расположения амбразуры горелок, лаза и совмещенного с ним взрывного клапана.

На котлах большей производительности 16 и 25 т/ч фронтальный экран образован четырьмя трубами, подсоединенными непосредственно к нижнему и верхнему барабанам.

Плотное экранирование боковых стен топки, пода и потолка с относительным шагом труб s/d=1,03 позволяет на котлах этого типа применить лёгкую изоляцию в 2-3 слоя изоляционных плит толщиной 100 мм, которые укладываются на слой шамотобетона толщиной 15-20 мм.

На фронтальной стене топки котлов производительностью 4;6,5 и 10 т/ч установлено по одной газомазутной горелке типов ГМ-2,5; - 4,5; -7 тепловой мощностью соответственно:2,9 МВт (2,5 Гкал/ч); 5,22 МВт (4,5 Гкал/ч); 8,12 МВт (7 Гкал/ч). На котле ДЕ-16 установлена горелка типа ГМ-10 с цилиндрической амбразурой тепловой мощностью 11,6 МВт (10 Гкал/ч), а на котле ДЕ-25 – камера двухступенчатого сжигания с горелкой ГМ-16 тепловой мощностью 18,56 МВт (16 Гкал/ч).

Конвективный пучок котлов выполнен из коридорно-расположенных вертикальных труб диаметром Ф51х2,5 мм, развальцованных в верхнем и нижнем барабанах котла. Продольный шаг труб вдоль барабана 90 мм, поперечный – 110 мм.

Пароперегреватель котлов производительностью 4; 6,5; 10 т/час выполнен в виде змеевика (рисунок 2) из труб диаметром 32х3 мм. Пароперегреватель в котлах большей производительности (16 и 25 т/час) выполнен из двух рядов вертикальных труб диаметром Ф51/2,5 мм.

В водяном пространстве верхнего барабана находится питательная труба и труба для ввода фосфатов, в паровом объёме – сепарационные устройства.

В нижнем барабане размещают перфорированные трубы для продувки, устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды. На котлах производительностью 4 – 10 т/час через эту трубу осуществляется переодическая и непрерывная продувки. На котлах большей производительности (16 и 25 т/час) через эту трубу осуществляется только периодическая продувка, а непрерывная производится из солёного отсека верхнего барабана котлов [Делягин].

Рис. 2 Змеевиковый пароперегреватель котлов типа ДЕ:

1 - входной коллектор;

2 - змеевиковая поверхность нагрева;

3 - выходной коллектор;

В верхнем барабане котлов расположены сепарационные устройства. В первой ступени испарения в качестве сепарационных устройств используются щитки и козырьки, направляющую из экранных труб пароводяную смесь на уровень воды. Сепарационные устройства второй ступени испарения выполнены из продольных щитов, направляющих движение пароводяной смеси на торец барабана и затем вдоль него к поперечной перегородке, разделяющей отсеки.

Чистый и соленый отсеки сообщены между собой по пару и через подпиточную трубу по воде.

Для выравнивания скоростей пара внутри барабана по его длине выше сепарационных устройств в барабане котла располагается дырчатый пароприёмный потолок.

Перед пароприёмным потолком устанавливается горизонтальный жалюзийный сепаратор кроме котла производительностью 4 т/час.

На всех котлах осуществляется внутри котловая обработка воды. По трубопроводу 2 (рисунок 1) в верхний барабан вводится водный раствор тринатрийфосфата, который вступает в реакцию с растворёнными в котловой воде солями и переводит их в нерастворенное состояние с образованием шлама. Шлам по опускным трубам опускается в нижний барабан и выводится из котла периодической продувкой.

Питательная вода после водяного экономайзера вводится в верхний барабан через трубу 3 (рисунок 1.).

Опускными трубами в контурах циркуляции являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

Для снижения температуры уходящих газов и повышения коэффициента полезного действия котлы оснащаются индивидуальными чугунными водяными экономайзерами. Экономайзеры устанавливается в котельной рядом с паровыми котлами и присоединяются к ним с помощью газоходов.

Чугунные экономайзеры собираются из отдельных типовых элементов - ребристых труб длиной 1500, 2000, 2500 или 3000 мм, которые соединяются между собой фасонными изделиями, называемыми калачами. В зависимости от количества труб экономайзеры монтируются на месте и обкладываются кирпичной кладкой или поставляются в виде отдельных блоков, которые собираются на заводе.

При монтаже на месте собирают горизонтальную группу из не более, чем восьми труб в ряду и собирают колонку из четырёх рядов труб по высоте. Количество рядов по высоте ограничиваются возможностями обдувочных аппаратов, встраиваемых в блоки экономайзера.

Скорость воды в трубах экономайзера составляет от 0,3 – 1,5 м/сек. Вода движется снизу вверх, чтобы воздух, выделяющийся их воды при её нагревании, лучше удалялся. Продукты сгорания обычно направляют по схеме противотока по отношению к направлению движения воды.

Котлы серии ДЕ имеют высокую степень заводской готовности, что повышает эффективность их монтажа.