Висновки до розділу

2.7.1 Зміст підпункту «План-графік планово-попереджувальних ремонтів»

Підпункт повинен містити інформацію про систему планово-попереджувальних ремонтів (ППР), яка передбачає чітке планування термінів і обсягів усіх робіт з обслуговування і ремонту. Базуючись на затвердженій структурі і періодичності ремонтних робіт для кожного виду устаткування й інтенсивності його використання, наводиться інформація про річний у помісячному розрізі план-графік обслуговування і ремонту машин, або частіше окремо річний план ремонту й оперативні графіки технічного обслуговування.

Виконувана при періодичному обслуговуванні ревізія машин використовується для нагромадження даних до наступного ремонту – дані ревізії ретельно заносяться в експлуатаційний журнал машини і є базою для складання дефектної відомості на ремонт машини. Базуючись на даних експлуатаційних журналів, можна передбачати обсяг майбутнього ремонту і підготуватися до нього багато раніше виконуючи розбирання і дефектування машини. Оскільки система ППР передбачає при чіткому виконанні термінів ремонту обсяг виконуваних робіт у залежності від фактичного стану машин, значення даних ревізії і дефектної відомості очевидне.

План-графік ремонту обладнання, що підлягає контролю, що складається окремо, повинний бути ув’язаний з основним планом.

Рисунок 2.7.1 – Структура ремонтного циклу:

КР – капітальний ремонт; СР – середній ремонт; ТР – поточний ремонт

При складанні плану важливо витримати встановлені міжремонтні періоди і забезпечити рівномірне помісячне завантаження ремонтної бази і бригад поточного ремонту машин. Для цього роботи кожного місяця оцінюються в одиницях складності ремонту, що дуже зручно для оцінки загальної трудомісткості плану.

При складанні плану-графіка ремонту всього обладнання підприємства можливості до маневрування завантаженням незрівнянно більше, допускається зміна термінів ремонту в межах 10-15% у залежності від стану машини. Крім того, рівномірність завантаження ремонтної бази може бути відрегульована замовленнями експлуатаційних підприємств на виготовлення нестандартного устаткування для нафтогазопромислів.

Знаючи план-графік ремонту і базуючись на встановлених системою ППР нормах трудомісткості робіт і витрати запчастин і матеріалів, підраховують обсяг ремонтних робіт з видів (слюсарно-складальні, механічна обробка, зварювання й ін.) і визначають завантаження ремонтної бази, планують придбання матеріалів і запасних частин.

2.7.2 Зміст підпункту «Типовий процес ремонту»

Підпункт має містити інформацію про:

– організацію ремонтних робіт;

– способи ремонту деталей (аналіз переваг і недоліків для даного типу обладнання).

2.7.3 Зміст підпункту «Умови експлуатації та аналіз діючих навантажень»

В підпункті необхідно охарактеризувати в яких кліматичних середовищах використовується бурове та нафтогазопромислове обладнання, що розглядається в магістерській роботі, та як воно впливає на роботу обладнання. Необхідно також виконати аналіз навантажень та дослідити знос деталей в залежності від умов експлуатації.

Виходячи з призначення обладнання перерахувати, які дії необхідно виконати перед пуском обладнання в роботу.

2.7.4 Зміст підпункту «Карта змащування» (якщо передбачена умовами експлуатації)

В підпункті наводяться дані по карті мащення розглядуваного обладнання. Вона передбачається не в усіх випадках і не для всіх конструкцій обладнання. Покажемо карту змащування на прикладі бурового ротора.

Таблиця 2.7.1 – Карта змащування бурового ротора

| Місце змащування | Вид мастила | Періодичність |

| Ванна приводу вала | Індустріальне масло 45 | 1 раз на 2-3 місяці |

| Допоміжна опора | Індустріальне масло 45 | 1 раз на 2-3 місяці |

| Колінчаста передача й осьова опора | - // - | -//- |

2.7.5 Зміст підпункту «Типові види і причини спрацювання і відмов елементів обладнання»

В підпункті необхідно описати результати спостережень за відмовами деталей бурового та нафтогазопромислового обладнання під час експлуатації з урахуванням того, що види руйнування матеріалів деталей розділити на три основні групи:

1) деформація і злами;

2) знос;

3) хіміко-теплові пошкодження.

Встановити яким видам зношування піддаються деталі бурового та нафтогазопромислового обладнання.

2.7.6 Зміст підпункту «Зміст технічного обслуговування обладнання. Перелік та послідовність робіт при технічному обслуговувані і поточному ремонті»

В підпункті необхідно привести послідовність технічного обслуговування обладнання, його періодичність і необхідність. Навести інформацію по технічному обслуговуванню і перелік основних перевірок технічного стану. Крім того, необхідно розглянути умови правильної експлуатації машини, а також планове забезпечення обслуговуваннями і ремонтами, що виключає або зводить до мінімуму можливість раптових відмов.

У промисловості широко застосовується система планово-попереджувального обслуговування і ремонту машин (система ППР). Тому, в підпункті необхідно перелічити де і за яких умов виконується поточний ремонт, середній ремонт та капітальний ремонт для даного обладнання.

Тут важливо підкреслити, що система ППР припускає використання при ремонті машин частково зношених деталей. Отже, капітальний ремонт не завжди може забезпечити повне відновлення ресурсу машини, що необхідно враховувати при розробці технічних умов на ремонт. Системами ППР технологічного устаткування машинобудівних заводів і устаткування будівельної індустрії передбачене зниження приблизно на 10% часу міжремонтного циклу капітально відремонтованих машин у порівнянні з термінами роботи нового обладнання. Капітальний ремонт виконується на ремонтних заводах або добре оснащених великих ремонтних базах. Іноді капітальний ремонт поєднується з роботами по модернізації устаткування, наприклад, міняється цілком або частково апаратура централізованого змащення або запуску машини, при відновленні окремих відповідальних деталей або вузлів, частково змінюється конструкція, застосовуються більш сучасні матеріали і методи обробки, щоб підвищити довговічність деталей або вузлів і їх зносостійкість.

Необхідно вказати, що у роботі з модернізації устаткування ремонтним підприємствам допомагають машинобудівні заводи-виготовлювачі.

2.7.7 Зміст підпункту «Технологія відновлення спрацьованих деталей»

В підпункті «Технологія відновлення спрацьованих деталей», необхідно розглянути способи, технології, види та методи відновлення зношених деталей для того щоб забезпечити первісну посадку в з'єднанні.

2.7.8 Зміст підпункту «Поверхневе зміцнення деталей»

Вказати, що для збільшення довговічності деталей бурового й нафтогазопромислового обладнання необхідно проводити комплекс конструкторських, технологічних й експлуатаційних заходів (відповідно до вибраного обладнання та його складальних одиниць).

Навести інформацію, що деталі машин у процесі роботи сприймають найбільші навантаження в місцях дотику. Явища зношування, що впливають значною мірою на довговічність роботи обладнання і розвиваються на поверхнях тертя деталей. У верхніх шарах робочих поверхонь деталей навантаження викликають внутрішні напруження розтягання, стиску, згину або кручення в чистому вигляді або в певних поєднаннях, і поломки деталей у процесі експлуатації часто носять характер втоми.

2.7.9 Зміст підпункту «Розрахунок припусків на обробку»

Розрахунок припусків в дрібносерійному та серійному виробництві проводять статистичним (табличним) методом, що забезпечує швидку підготовку виробництва випуску деталі.

В масовому та крупносерійному виробництві проміжні припуски розраховують аналітичним (розрахунковим) методом, що дозволяє забезпечити економію матеріалів, електроенергії та інших матеріальних і трудових ресурсів.

За погодженням з керівником проекту, розрахунок припусків при обробленні осі, проводимо дослідно-статистичним методом.

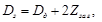

Дослідно-статистичний метод полягає в тому, що припуски на обробку вибирають за нормативами з урахуванням виду заготовки, способів обробки, точності розмірів та ін. Тоді для зовнішніх розмірів тіл обертання:

(2.7.1)

(2.7.1)

де: Dз – розмір заготовки, мм;

Dд – найменший граничний розмір деталі, мм :

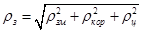

Розрахунковий мінімальний припуск на обробку:

(2.7.2)

(2.7.2)

де: Rz – значення параметра шорсткості поверхні, мкм;

Н – висота дефектного шару, мкм;

ρ – просторове відхилення від округлості, циліндричності, мкм;

εу – похибка встановлення заготовки, мкм;

і-1 – індекс попереднього переходу;

і – індекс поточного переходу.

Значення величин, що входять до формул та розрахунки наводимо в таблиці 2.7.2.

Сумарне значення просторових відхилень заготовки:

(2.7.3)

(2.7.3)

де: ρзм – похибка зміщення, мм. Для прокату ρзм =0;

ρц – похибка центрування в центрах, ρц =0;

ρкор – похибка викривлення, мм;

де: δк = 6 мкм/мм – питома кривизна заготовки.

Воно розраховується для наступних видів обробки:

- при чорновому точінні;

- при чистовому точінні;

- при шліфуванні.

Похибку встановлення εy визначають за формулою:

(2.7.4)

(2.7.4)

Таблиця 2.7.2 – Маршрут обробки (на прикладі швидкохідного вала ротора)

| Операція (перехід) | Визначальна величина, Zmin мкм | Розрахунковий розмір заготовки мм | Граничний розмір заготовки, мм | Граничне значення припуску, мм | До-пуск на роз-мір, мкм | |||||

| Rzi-1 | Ti-1 |

| Ei-1 | min | max | 2Zmin | 2Zmax | |||

| Заготовка | - | 152,03 | 152,03 | 152,53 | - | - | ||||

| Точіння чорнове | 150,89 | 150,89 | 151,28 | 1,146 | 1,257 | |||||

| Точіння чистове | 150,27 | 150,27 | 150,43 | 0,618 | 0,85 | |||||

| Шліфування | 149,99 | 149,99 | 0,283 | 0,43 | ||||||

| 2,047 | 2,537 |

де: εб – похибка базування, мм. При встановленні на цинковій оправці εб =0;

εп.з – похибка положення заготовки, мкм. Її враховують як складову, що входить у похибку закріплення.

Мінімальні операційні припуски вказуються:

– при чорновому точінні;

– при чистовому точінні;

– при шліфуванні.

Розрахункові мінімальні розміри для кожної операції вказуються:

– після шліфування;

– після чистового точіння;

– після чорнового точіння;

– розмір заготовки.

Знаючи ці припуски, необхідно розрахувати граничні розміри виробу для кожної операції, округляючи їхні значення до того знаку, з якого дано допуск на розмір. Отримані результати заносяться до таблиці 2.7.2.

Знаючи граничні розміри заготовки після кожного технологічного переходу, знайдемо граничні припуски для кожної операції за формулами:

; (2.7.5)

; (2.7.5)

. (2.7.6)

. (2.7.6)

Вони вказуються:

– при шліфуванні;

– при чистовому точінні;

– при чорновому точінні.

Розраховується загальний припуск на обробку поверхні.

Визначається розрахунковий найменший граничний діаметр оброблюваної поверхні.

Отримані дані заносяться у відповідні графи таблиці 2.7.2.

2.7.10 Зміст підпункту «Розрахунок режимів різання»

Вихідними даними для розрахунку режимів різання служать: матеріал заготовки та її розміри, геометричні параметри ріжучої частини інструменту, паспортні характеристики верстата.

Припуск на оброблення, рівний глибині різання:

(2.7.7)

(2.7.7)

де: D – розмір заготовки, мм;

d – найменший граничний розмір деталі, мм.

Швидкість різання визначається за формулою:

, (2.7.8)

, (2.7.8)

де: СV – коефіцієнт, що характеризує властивість оброблюваного матеріалу, приймаємо;

К – поправочний коефіцієнт.

Частота обертання шпинделя:

хв-1 (2.7.9)

хв-1 (2.7.9)

Приймаємо за паспортом, n, хв-1.

Тоді фактична швидкість різання:

м/хв. (2.7.10)

м/хв. (2.7.10)

Перехід 2 – обточування чистове:

мм.

мм.

Частота обертання і подача залишається, як і на першому переході: S, мм/об; n хв-1 .

Тоді фактична швидкість різання:

м/хв

м/хв

Визначаємо ефективну потужність Ne верстата при чорновому точінні (перехід 1):

кВт (2.7.11)

кВт (2.7.11)

де Рz – тангенціальна складова зусилля різання:

. (2.7.12)

. (2.7.12)

За табличними даними: С р; х; у; Км.

Потужність на шпинделі верстата:

кВт, (2.7.13)

кВт, (2.7.13)

де: η – ККД верстата;

Ne – Потужність електродвигуна верстата.

2.7.11 Зміст підпункту «Висновки до розділу «Експлуатація та ремонт обладнання»

У висновках до розділу вказується перелік основних заходів з експлуатації та ремонту розглядуваного в магістерській кваліфікаційній роботі обладнання, які висвітлювалися в наведеному розділі. Наводяться основні результати проведеної в розділі «Експлуатація та ремонт обладнання» роботи.

Перелік рекомендованої літератури

1. Абдулаев Ю.Г., Велиев Т.К., Джафаром Ш.Т, Монтаж, эксплуатации и ремонт оборудования фонтанных и нагнетательных скважин: Недра, 1989.

2 . Аваков В А. Расчеты бурового оборудования. М.; Недра, 1973,

3. Авербух Б. А. и др. Ремонт и монтаж бурового и нефтепромыслового оборудования – М; Недра, 1976.

4. Бабаев СР. Надежность нефтепромыслового оборудования. Производственное издание. -М.: Недра, 1987.

5. Баграмой P.A. Буровые машины и комплексы. М.: Недра, 1988.

6. Бухаленко П.И.. Абдулаев Ю.Г. Монтаж, обслуживание и ремонт нефтепромыслового оборудований. – М.: Недра, 1985. – 350 с

7. Бухаленко П.И., Абдулаев Ю.Г. Оборудование и приспособления для ремонта скважин. - М.: Недра, 1991. - 336 с.

8. Бойко В. С. Довiдник з нафтової справи – Львiв, 1996.

9. Ильский АЛ, Миронов 10.В., Чернобыльский А.Г. Расчет и конструирование бурового оборудования. – М.; Недра, 1985.

10. Ильский АН, Шмидт А.П. Буровые машины и механизмы. – М.: Недра. 1989.

11. Кузнецов B.C. «Обслуживание и ремонт бурового оборудования»- М:«Недра» – 1973г.– 344 с.

12. А.Н. Латкин «Обслуживание и ремонт буровых установок» – М: «Недра» – 1985г. –320 с.

13. Кузнецов В.С. «Обслуживание и ремонт бурового оборудования» – М: «Недра» – 1973г. – 344 с.

14. Раабен А.А., Шевалдин П.Е., Макаутов Н.Х. «Монтаж и ремонт бурового и эксплуатационного оборудования» – М «Недра» – 1975г. – 304с.

15. Ремонт и монтаж бурового и нефтепромышленного оборудования. Учебное пособие. М «Недра» – 1976г. – 368 с.

16. Токаренко В.М Технологія автодорожнього машинобудування і ремонт машин. Курсове проектування: – Навчальний посібник. – К: Вища шк., 1992 –127 с.

17. Методичні вказівки до практичних занять з дисципліни «Технологія виготовлення і ремонту машин та обладнання нафтогазової галузі» Бучинський М.Я., Шахов А.М. ч.1 і ч.2 ПДТУ, 2001р.