Винтовые и роторные холодильные компрессоры

Несмотря на широкое использование в холодильных машинах компрессоров поршневого типа, последние при достаточно высоком уровне объемных, энергетических и конструктивных показателей имеют существенные недостатки, препятствующие теплотехническому и эксплуатационному совершенствованию паровых холодильных машин, повышению их надежности.

Основные недостатки поршневых компрессоров: необходимость преобразования вращательного движения вала в возвратно-поступательное движение поршней и связанные с этим сложности: уравновешивание конструкции, использование жестких и массивных рамных элементов;

наличие изнашиваемых элементов: неравномерность подачи, обусловливающую наличие таких малонадежных элементов, как клапаны;

пульсации давления паров хладагента на выходе, приводящие к высокому уровню шума;

большие нагрузки при пуске, требующие большого запаса мощности и приводящие к износу компрессора.

Отмеченные недостатки поршневых конструкций в значительной степени преодолеваются в таких компрессорных машинах объемного сжатия, как винтовые и роторные.

Винтовые компрессоры — это машины, работа которых обеспечивается постоянным направленным вращательно-поступательньпм движением газа (пара) в пространстве, образуемом винтовыми выступами-зубьями и впадинами роторов (винтов). В винтовом компрессоре сжатие происходит в криволинейном цилиндре, из которого газ вытесняется криволинейным поршнем. Роль цилиндров в такой машине играют впадины между зубьями каждого ротора, роль поршней — сами зубья.

Конструктивная схема двухроторного винтового компрессора приведена на рис. 2. Ведущий и ведомый роторы (винты) такого компрессора устанавливают в опорных подшипниках скольжения или качения, один из которых играет роль опорно-упорного. В ряде конструкций для восприятия осевых нагрузок на ведущем роторе размещают разгрузочный поршень. Винты роторов представляют собой косозубые крупномодульные шестерни с постоянным осевым шагом с зубьями определенного профиля. Для изготовления винтов необходимы специальный инструмент и оборудование.

В винтовом компрессоре рабочий процесс (чередование всасывания, переноса рабочего тела, сжатия и нагнетания) имеет циклический характер, частота которого зависит от частоты вращения ротора и числа его зубьев (впадин).

При вращении роторов зуб ведущего ротора входит во впадину ведомого и уменьшает ее объем. Процесс сжатия начинается с момента отсечки впадины от полости всасывания и заканчивается при достижении впадиной окна нагнетания. Отношение полного объема парной полости (сумма объемов, образованных поверхностями между зубьями и впадинами обоих роторов) в начале сжатия (в конце всасывания) к объему этой полости в конце сжатия, называемое геометрической степенью сжатия, определяет так называемую внутреннюю степень повышения давления винтового компрессора.

В каждом винтовом компрессоре геометрическая степень сжатия и, следовательно, внутренняя степень повышения давления, определяются геометрией зацепления роторов и расположением всасывающего и нагнетательного окон, т.е. параметров, заложенных в конструкцию компрессора. Чтобы предотвратить перетекание газа из полости сжатия и нагнетания в полость всасывания, зубья роторов профилируют так, чтобы между ними обеспечивалась неразрывная линия контакта. Зубья на длине ротора не образуют полного витка; окна всасывания и нагнетания расположены по диагонали.

Основные преимущества винтовых компрессоров по сравнению с поршневыми обусловлены отсутствием деталей с возвратно-поступательным движением. Это предопределяет быстроходность машин, практически непрерывную подачу, рациональные удельные показатели по габаритным размерам и массе, высокую надежность и большой срок службы, который для маслозаполненных компрессоров обычно превышает 40 000 ч. Винтовые компрессоры не требуют значительных капитальных затрат и эксплуатационных расходов, отнесенных к единице холодопроизводительности. Существенные недостатки винтовых компрессоров: неизменная геометрическая степень сжатия, что лишает их саморегулирования по давлению внутреннего сжатия; значительное обратное перетекание хладагента в машинах малой производительности, что снижает энергетическую эффективность винтовых компрессоров по сравнению с поршневыми одинаковой производительности.

Специфика рабочего процесса и конструкции винтовых компрессоров, (помимо отмеченных выше преимуществ перед поршневыми одинаковой холодопроизводительности) позволяет реализовать ряд схем, существенно повышающих эффективность холодильных машин. Так, при использовании маслозаполненных компрессоров с золотниковой системой регулирования значительный интерес представляет возможность дополнительного ввода хладагента при некотором промежуточном давлении в полость сжатия, когда последняя во время вращения роторов отсоединяется от полости всасывания. В холодильной машине с одноступенчатым винтовым компрессором такое мероприятие позволяет осуществить цикл двухступенчатого сжатия с промежуточным охлаждением (рис. 3).

Рис..3. Схема холодильной машины двухступенчатого сжатия с одноступенчатым | винтовым компрессором (а) и ее термодинамический цикл (о)

Винтовой компрессор ВК засасывает пары хладагента из испарителя и сжимает их до промежуточного давления Рт В сечение по длине винтов, где достигается это давление, подают пары хладагента, прошедшего охладитель ПО (состояние, соответствующее точке 9). После смешения потоков (состояние точки 3) на оставшейся длине винтов реализуют вторую ступень повышения давления до требуемого уровня — до давления Рк, с которым пары поступают в конденсатор КС. После конденсатора основная часть потока жидкого хладагента поступает в охладитель, где охлаждается потоком, прошедшим вспомогательный дроссельный вентиль Дв (процесс 5—7), дросселируется в основном вентиле Д0 и поступает в испаритель.

При небольшой производительности (до 30—40 м3/ч) определенные преимущества перед поршневыми и винтовыми компрессорами имеют роторно-поршневые машины вытеснительного типа с внутренним сжатием хладагента. Рабочий процесс такого компрессора проходит в изолированных друг от друга полостях — камерах изменяемого объема, образуемых внутренней поверхностью корпуса (охватывающая деталь) и наружной поверхностью ротора — вытеснителя, совершающего сложное планетарное движение — вращение вместе с валом и поворот относительно него. Подобную кинематику, в результате которой происходит изменение объема камер, обеспечивает эксцентриковый вал и зубчатая синхронизирующая передача внутреннего зацепления. При этом подвижная шестерня передачи, связанная с ротором, имеет внутренние зубья, а неподвижная, закрепленная в корпусе, — наружные.

Непрерывный контакт рабочих поверхностей корпуса и ротора при вращении вала достигают сочетанием их теоретических профилей. Исходный профиль выполняют по кривой, называемой трохоида, а сопряженный — по огибающей этой трохоиды (компрессоры такого типа называют трохоидными). При вращающемся роторе внутренней огибающей будет эпитрохоида. Камеры уплотняют радиальными торцевыми уплотнениями, которые устанавливают в вершинах ротора и прижимают к рабочей поверхности пружинными или пластинчатыми эспандерами. При эффективной системе уплотнения камер, от которой зависят объемные и энергетические показатели такого компрессора, в одной ступени повышения давления можно получить до 1 МПа.

Преимущества роторно-поршневых компрессоров подобного типа перед поршневыми состоят в отсутствии элементов с возвратно-поступательным движением, что позволяет обеспечить высокую быстроходность, следовательно, хорошие удельные показатели по массе и габаритным размерам. Конструкция, изготовление и техническое обслуживание роторно-поршневых машин проще, а долговечность выше, чем поршневых.

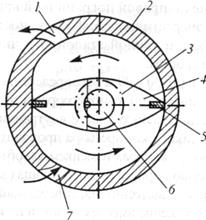

Рабочий процесс роторно-поршневого компрессора с двухвершинным ротором (рис. 4) состоит в периодическом соединении камер с впускным трактом машины, переносе хладагента к нагнетательному тракту, а затем вытеснении его в этот тракт. При этом соединение камеры с впускным трактом проходит во время увеличения ее объема, а с нагнетательным — при уменьшении. Газораспределение такого роторно-поршнвого компрессора обеспечивают окна с постоянной площадью сечения, выполненные в корпусе. Преимущества этого варианта состоят в существенном повышении надежности и экономичности машины по сравнению с поршневым компрессором, большая часть отказов которого связана с поломкой клапанов, а снижение экономичности — с гидравлическими потерями в них.

Недостатком такой системы газораспределения является неудовлетворительная работа компрессора на переменных режимах. Эффективную многорежимную работу роторно-поршневых компрессоров, что особенно важно для холодильных компрессоров подвижного состава, обеспечивает сочетание впускных окон с установкой автоматически действующего нагнетательного клапана.

Подготовлен к серийному выпуску типовой ряд роторно-поршневых компрессоров с двухвершинным ротором и комбинированной системой газораспределения холодопроизводительностью от 7 до 21 кВт. Давление нагнетания в одноступенчатом варианте таких машин до 0,5 МПа, двухступенчатом до 1.3 МПа. Технико-экономические показатели опытно-промышленных образцов подобных компрессоров превосходят уровень соответствующих показателей отечественных и зарубежных поршневых компрессоров. Так, при одинаковом «описываемом объеме» и частоте вращения вала 1440 мин-1 роторно-поршневой компрессор типа РПК 0,4 холодопроизводительностью 9,8 кВт в стандартных условиях работы на R12 (температуры всасывания, кипения и конденсации соответственно +20, -15 и +30 °С) обеспечивает повышение удельной холодопроиз-водительности (холодильного коэффициента) на 8 % при существенно меньших габаритных размерах и массе (290 х 245 х 245 мм против 368 х 165 х 392 мм и 29,4 кг против 50,5 кг).

Рис. 4. Схема роторно-поршневого компрессора с двухвершинным ротором: 1-выпускное окно: 2 — корпус; 3 — зубчатая синхронизирующая передача внутреннего зацепления; 4 — ротор;5—радиальное торцевое уплотнение: 6—эксцентриковый вал; 7—впускное окно