Агрегатном цехе автотранспортного объединения.

Обслуживанию и ремонту тормозной системы ГАЗ 3307 в

Агрегатном цехе автотранспортного объединения.

Работа содержит следующие основные разделы:

1. Технологический раздел.

2. Организация технологического процесса диагностирования,

технического обслуживания и ремонта.

3. Расчетно-технологический раздел.

4. Охрана труда и техника безопасности на предприятиях автомобильного транспорта.

Цель работы: Рассмотреть Организация работ по диагностированию, техническому обслуживанию и ремонту тормозной системы ГАЗ 3307 в

агрегатном цехе автотранспортного объединения.

Задачи:

Цель дипломной работы реализуется рассмотрением основных задач:

дать описание автозавода; методы и формы технического обслуживания подвижного состава автомобильного транспорта; устройство и принцип действия тормозной системы автомобиля ГАЗ 3307; рассмотреть организацию технологического процесса по техническому обслуживанию и ремонту автомобиля в целом, а так же обосновать в выбор цеха.

Описать виды работ выполняемых в цехе; подобрать контрольно-измерительный инструмент, приборы, оборудование для диагностических работ, техническому обслуживанию и ремонту системы; выявить неисправности, методы их обнаружения и ремонта.

Рассчитать годовую производственную программу технических воздействий на автомобиль; определить коэффициенты технической готовности и использования парка автомобилей; суммарный годовой пробег автомобилей; количество ремонтных рабочих на автотранспортном предприятии.

Введение. 5 предложения по заводу ГАЗ

Горьковский автомобильный завод (ОАО «ГАЗ») является одним из старейших предприятий отечественного машиностроения. История этой компании начинается в 1929 году, когда 4 марта был официально подписан указ о строительстве завода по производству легковых и грузовых транспортных средств. Уже через месяц была подобрана площадка для строительства завода – она была расположена недалеко от города Нижний Новгород.

С момента выпуска первого серийного автомобиля прошло уже несколько десятилетий, при этом эта машиностроительная компания не останавливается на достигнутых результатах, постоянно обновляет модельный ряд выпускаемых транспортных средств.

К середине 1950-х годов модели грузовиков, разработанные в 1940-е годы, уже устарели и требовали замены. Кроме того, короткий перечень моделей, предлагаемых автозаводами, ограничивал эффективность работы автотранспорта, отрицательно влиял на развитие экономики страны в целом. На Горьковском автозаводе выпускался лишь один 2,5-тонный грузовик ГАЗ-51 с незначительным числом версий. Затем выпускается ГАЗ-51А с улучшенным дизайном капотам и поршневой группы, затем была предложена новая, двухместная, цельнометаллическая кабина, особенностью которой стало наличие отопительного устройства с возможностью обдува ветрового стекла, вакуумных стеклоочистителей, работающих от специального насоса, поворотных и опускных стекол на боковых дверях. Новый грузовик ГАЗ-52, преемник модели ГАЗ-51А, с той же колесной формулой 4х2 и грузоподъемностью (2,5 т по хорошим дорогам). При создании автомобиля учитывалось, что основным местом эксплуатации машины должны стать город (развозные перевозки) и село. На базе модели ГАЗ-52 предполагался выпуск полноприводного автомобиля ГАЗ-66 с компоновкой «кабина над двигателем», длиннобазной модификации, варианта с грузоподъемным задним бортом ГАЗ-52Я и др.

Опыт эксплуатации автомобилей ГАЗ-51А в СССР и за рубежом (в частности, в Финляндии) показал, что при удлинении колесной базы с одновременным усилением рамы и рессор, а также увеличением размера шин грузовик на хороших дорогах мог перевозить до 4...5 т полезного груза без заметного уменьшения срока службы. Это послужило основой для создания на базе агрегатов ГАЗ-52 нового семейства грузовиков ГАЗ-53, включающего три модели: капотный грузовик ГАЗ-53, грузовик с кабиной над двигателем (кабина ГАЗ-66) – ГАЗ-53К (оба с грузоподъемностью 4,0 т) и седельный тягач с кабиной над двигателем ГАЗ-53П, рассчитанный на работу в составе автопоезда с полезной нагрузкой 6,0 т. Автомобили ГАЗ-66 и модели семейства ГАЗ-53 предусматривалось комплектовать новейшими V-образными 8-цилиндровыми двигателями, развивавшими при рабочем объеме 4,25 л мощность 115...120 л.с. Производство этих моторов впоследствии было организовано на Заволжском моторном заводе.

В начале 80-х при разработке конструкции грузового автомобиля ГАЗ-3307 и других моделей четвёртого поколения предусматривалась широкая унификация по узлам и агрегатам автомобилей действующего производства, что позволило удешевить автомобили и одновременно облегчило их техническое обслуживание, ремонт и эксплуатацию. Автомобиль получил более просторную современную двухместную кабину, оборудованную эффективной системой вентиляции и отопления, впервые применённую на экспериментальном грузовике ГАЗ-4301 в 1984 году. В конструкцию рулевого управления в отличие от предшественников, впервые, входит гидроусилитель руля. Серийное производство 4,5-тонного грузовика ГАЗ-3307 с карбюраторным двигателем ЗМЗ-511 мощностью 125 л.с. началось в конце 1989 года.

Раздел

1. Назначение, устройство и принцип действия тормозной системы автомобиля.

Служит для замедления автомобиля при движении, для его полной остановки и для удержания на месте на длительный период времени. Автомобиль имеет стояночную и рабочую тормозные системы. Они состоят из механизма и привода. Механизм создаёт искусственное сопротивление движению автомобиля. Привод служит для управления тормозными механизмами при торможении.

2. Устройство рабочих тормозных механизмов автомобиля.

Механизм состоит из стального штампованного опорного диска, закрепленного на фланце поворотных цапф, задние - крепятся на фланцах кожухов полуосей. На опорных дисках, на эксцентриковых пальцах установлены тормозные колодки с накладками.

Вверху колодки стянуты пружиной, на ступице колеса установлен чугунный тормозной барабан. Задние тормозные барабаны глубже, чем передние. Колодки задних механизмов шире, чем передние, это сделано с целью более эффективного действия задних тормозных механизмов.

Привод тормозов автомобиля ГАЗ-3307 гидравлический состоит из педали с возвратной пружиной, главного тормозного цилиндра, гидровакуумного усилителя, колесных тормозных цилиндров, трубопроводов и шлангов, соединяющих эти приборы.

Главный тормозной цилиндр служит для принудительной подачи тормозной жидкости в колесные цилиндры.

Питание тормозной системы осуществляется из пополнительного бачка 2, расположенного под капотом. Бачок изготовлен из прозрачного материала, что позволяет контролировать уровень жидкости в нем. Уровень тормозной жидкости должен находиться на уровне нижней кромки заливной горловины. Бачок имеет три изолированные секции, одна из которых питает систему привода сцепления, а две другие — систему раздельного привода тормозов.

На автомобиле установлен двухконтурный тормозной привод с раздельным торможением задних и передних колес, имеющий в каждом контуре гидровакуумный усилитель и вакуумный баллон с запорным клапаном, которые обеспечивают независимое питание каждого контура.

Колесные тормозные цилиндры передают усилие на тормозные колодки при торможении. Каждый цилиндр состоит из чугунного корпуса с внутренней зеркальной поверхностью, корпус имеет два отверстия, одно для привода и вывода тормозной жидкости из цилиндра (нижнее), во второе ввернут перепускной клапан (клапан прокачки). Внутри цилиндра находятся два алюминиевых поршня. В заднюю часть поршней запрессованы стальные сухари с прорезями, в прорезях сухарей находятся носки тормозных колодок. Между поршнями установлены резиновые тарельчатые манжеты, между ними установлена пружина с распорными дисками, с обеих сторон цилиндр закрыт резиновыми пыльниками. Внутренний диаметр передних тормозных цилиндров 35 мм, задних-38 мм.

Гидровакуумный усилитель. Служит для облегчения усилия, прилагаемого водителем на тормозную педаль при торможении. Оно состоит из трех основных частей: камеры, цилиндра и клапана управления. Силовая камера. Состоит из двух частей представляющих собой две штампованные чашки, соединенные между собой хомутами. В разъеме чашек зажата диафрагма из маслобензостойкой прорезиненной ткани. На диафрагме при помощи дисков закреплен шток, имеется возвратная коническая спиральная пружина.

Клапан управления. Состоит из корпуса, головки и крышки. Корпус клапана выполнен за одно с цилиндром. Внутри корпуса находится поршень со штоком. Между корпусом и головкой зажата диафрагма, на ней закреплено седло вакуумного клапана, имеется возвратная пружина диафрагмы. Над седлом головке вакуумный клапан. Он закреплен на штоке, на втором конце штока закреплен воздушный. Сами клапана резиновые. В крышку клапана управления ввернут воздушный фильтр. Силовая камера разделена диафрагмой на две полости А и Б . Полость Б через обратный клапан соединена трубопроводом со всасывающим коллектором ДВС. Головка клапана соединена трубопроводом с полостью А. Полость Б соединена с верхней частью корпуса клапана управления Г-образным отверстием.

3. Работа тормозной системы.

В расторможенном состоянии полости А и Б соединены между собой через Г- образное отверстие и открытый вакуумный клапан трубопроводом. В этом случае давление в обоих полостях будет одинаковым. Пружина диафрагмы камеры будет удерживать шток в крайнем левом положении (см. рис. 3). 1 — педаль тормоза; 2 — впускной трубопровод; 3 — запорный клапан; 4 — вакуумный баллон; 5,6 — воздушный и вакуумный клапаны; 7 — диафрагма клапана управления; 8 — воздушный фильтр; 9 — цилиндр усилителя; 10 — поршень усилителя; 11 — поршень клапана управления; 12 — толкатель; 13 — сигнальное устройство неисправности гидропривода; 14 — сигнализаторы; 15 — пополнительный бачок; А, Б — полости силовой камеры.

В этом случае поршень в цилиндре усилителя находится в исходном

положении, а пластинчатый толкатель удерживает шариковый клапан поршня в открытом состоянии. При нажатии на тормозную педаль будет вытесняться поршнем главного тормозного цилиндра по трубопроводу в полость цилиндра гидровакуумного усилителя. Через открытый шариковый клапан поршня поступает в переднюю часть цилиндра и одновременно оказывает усилие на поршень клапана управления. В результате чего поршень, перемещаясь вверх,

переместит седло вакуумного клапана в сторону. Вакуумный клапан закрывается и при дальнейшем перемещении ввер> штоком открывается воздушный клапан. В результате чего полости А и Б разъединяются и полость Б будет находиться под разряжением, а полость А через фильтр открывает воздушный клапан и трубопровод

будет соединен с атмосферой. Разность давлений переместят диафрагму со штоком в сторону цилиндра. Поршень в цилиндре вытеснит жидкость по трубопроводам в полость колесных цилиндров. Под давлением жидкости поршни колесных цилиндров перемещают тормозные колодки в сторону тормозных барабанов – автомобиль остановится. При этом шариковый клапан поршня в цилиндре усилителя в начале перемещения закрывается. При отпускании педали стяжная пружина колодок вернет колодки в исходное положение вместе с поршнями колесных цилиндров, поршни вытеснят жидкость по трубопроводам из колесных цилиндров в цилиндр усилителя, из него в главный тормозной цилиндр при этом возвратная пружина диафрагмы клапана управления отпустит диафрагму вместе с седлом вакуумного в исходное положение. Полости А и Б в камере вновь соединятся между собой. Шток усилителя займет исходное положение и автомобиль сможет продолжить движение.

Рис 4. Стояночный тормоз барабанного типа автомобиля ГАЗ:

а — устройство; б — схема работы (тормоз включен); 1 — кнопка фиксатора; 2 — рычаг; 3 — неподвижный диск; 4 — разжимной стержень; 5 — тормозные колодки; 6 —толкатель; 7 — барабан; 8 — стяжная пружина; 9 — палец; 10 — регулировочный винт; 11 — приводной рычаг; 12 — тяга; 13 — шарик.

В стояночных тормозах используют барабанные тормозные механизмы. Неподвижный диск 3 закреплен на корпусе коробки передач. На диске симметрично установлены две тормозные колодки 5, которые размещены

внутри барабана. Тормозной барабан /закреплен на ведомом (вторичном) валу

коробки передач. К тормозным колодкам снаружи прикреплены фрикционные накладки. Нижние концы колодок через пальцы 9 опираются на коническую головку

регулировочного винта 10. Верхняя часть колодок опирается на толкатели 6

разжимного устройства, которое состоит из стержня 4 и двух шариков.

Стержень 4 соединен через приводной рычаг и тягу с рычагом 2 центрального (стояночного) тормоза. Для затормаживания автомобиля (рис. 127,6) рычаг 2

тормоза рукой перемещают назад. В это время нижний конец рычага,

перемещаясь вперед, через тягу и приводной рычаг 11 действует на разжимной стержень 4 с шариками. Под воздействием шариков 13 и толкателей 6 верхние концы колодок раздвигаются, и их фрикционные накладки прижимаются к тормозному барабану, который затормаживается и препятствует вращению соединенного с ним карданного вала трансмиссии. В заторможенном положении рычаг тормоза фиксируется на секторе защелкой. Чтобы выключить стояночный тормоз, необходимо освободить защелку, нажав на кнопку 1, и переместить рычаг тормоза вперед. При этом разжимной стержень 4 тоже переместится вместе с шариками вперед и освободит толкатели 6. Под действием стяжных пружин 8 колодки отойдут в исходное положение. Необходимый зазор между фрикционными накладками колодок и барабаном устанавливают регулировочным винтом.

Раздел

1. Виды то, диагностирования и ремонта

Изменение условий хозяйствования обусловливает необходимость применения новых, более совершенных организационных методов управления процессами ТО и ремонта подвижного состава в АТО с учетом ситуации в региональных сервисных рынках. Однако технологические принципы организации и управления и производством ТО и ремонтом существенно не изменяется, что объясняет необходимостью поддерживать технически исправное состояние подвижного состава в условиях действия любых экономических механизмов.

Как показали исследования и опыт работы передовых АТО, наибольшая эффективность и решение вопросов организации производства может быть достигнута благодаря централизованной системе управления производством (системы ЦУП), основанной на централизации управления производством ТО и ремонта подвижного состава на АТО. Внедрение этой системы является первым этапам создания АСУ инженерно-технической службы АТО.

Система ЦУП ставится на следующих принципах.

Чёткое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ЦУП является сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемов работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации. Центр управления производством состоит, как правило , из двух подразделений: отдела ( группы) оперативного управления (ООУ) и отдела обработки анализа информации (ООАИ).

Выполнение каждого вида технического воздействия при организации производства ТО и ремонта подвижного состава специализированной бригады или участком ( бригады ЕО, ТО-1, ТО-2,ТР, и др.)- технологический принцип формирования производственных подразделений, в наибольшей степени отвечающей требованиям централизованной системы управлению.

Объединение производственных подразделений ( бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.

Централизованная подготовка производства (комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка деталей, узлов и агрегатов на рабочие посты мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) осуществляется специальным комплексом централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте.

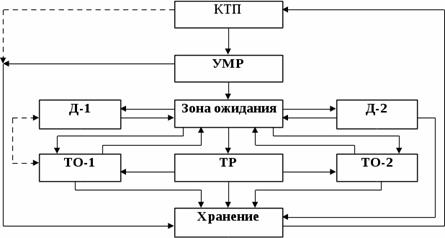

Согласно схеме организации процесса технического обслуживания (ТО) текущего ремонта (ТР) автомобиля в автотранспортном предприятии (АТП), автомобиля прибывшего с линии в первую очередь проходят контрольно пропускной пункт (КПП). Здесь на автомобиль, требующий техническое обслуживание (по плану, графику) или текущего ремонта (по заявке водителя или заключению контролера механика), выписываем листок учета с указанием неисправности или требуемого по плану, графику, вида обслуживания.

Автомобили, требующие по графику ТО-1 или То-2, направляются сначала на выполнение ЕО, то есть уборочно-моющих, обтирающих и заправочных работ. После выполнения ежедневного обслуживания машины направляются в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики или ТО), а после выполнения ТО, а зону стоянки.

Рис. 5 Схема организации процесса технического обслуживания и текущего

ремонта автомобиля в автотранспортного объединении (АТО).

Автомобили, проходящие через контрольно пропускной пункт и требующие в результате заявки водителя и осмотра контролера механика ТР с соответствующей отметкой в листе учета, направляют на посты ЕО и далее через зону ожидания в зону ремонта, для устранения неисправностей. После устранения неисправностей с соответствующей отметкой в листе учета автомобиль устанавливается на стоянку. В зону ремонта автомобили могут поступать из зоны ТО при обнаружении неисправностей требующих текущего ремонта.

При неисправности, возникающей на линии, водитель вызывает автомобиль технической помощи. Дежурный механик КПП выписывает листок учета автомобиля, на ремонт автомобиля на линии, который переходит механику автомобиля технической помощи листок учета переходит дежурному механику КПП.

Исправный автомобиль, не требующий ТО, отправляют в зону ЕО, после чего устанавливается в зону стоянки.

2. план участка

Агрегатный цех производит ремонт большинства агрегатов автомобиля

(двигателя и его узлов, сцепления коробки передач, карданной передачи, заднего и переднего мостов, рулевого управления и др.), причем в основном заменой неисправных деталей. Технологический процесс ремонта включает: мойку агрегата; под разборку в соответствии с объемом ремонта; мойку снятых деталей и их дефектовку; сортировку деталей и их комплектовку после ремонта; сборку и испытание агрегата. Разборочно – сборочные работы в агрегатном участке, как правило, проводят на специализированных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы.

3. инструменты и оборудование

Микрометр это прибор для измерения контактным способом линейных размеров мелких деталей с помощью механизма винт-гайка.

Действие микрометра основано на перемещении винта вдоль оси при вращении его в неподвижной гайке. Перемещение пропорционально углу поворота винта вокруг оси. Полные обороты отсчитывают по шкале, нанесённой на стебле микрометра, а доли оборота — по круговой шкале, нанесённой на барабане. Предельный диапазон измерений наибольшего из микрометров заканчивается на отметке в 3000 мм. Для микрометров с пределами измерений от 0 до 25 мм при сомкнутых измерительных плоскостях пятки и микрометрического винта нулевой штрих шкалы барабана должен точно совпадать с продольным штрихом на стебле, а скошенный край барабана — с нулевым штрихом шкалы стебля. Измеряемое изделие зажимают между измерительными плоскостями микрометра. Постоянное осевое усилие при контакте винта с деталью обеспечивается фрикционным устройством — трещоткой (храповиком). При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков.

Штангенциркуль позволяет измерить наружные и внутренние размеры, а также глубину.

При соприкасающихся губках штангенциркуля первое слева (нулевое) деление нониуса совпадает с нулевым делением штанги, а торец глубиномера совпадает с торцом штанги. Для получения размера, фиксируемого штангенциркулем, устанавливают, на каком месте шкалы штанги находится нулевой штрих нониуса, по шкале штанги определяют, сколько целых миллиметров содержится в определенном размере. По шкале нониуса определяют десятые и сотые доли миллиметра.

Динамометрический ключ - это прецизионный инструмент для затяжки резьбовых соединений с точно заданным моментом.

Динамометрические ключи бывают нескольких типов:

1) стрелочные (характеризуются невысокой ценой и наибольшей погрешностью в измерениях, порядка 6 %– 8 %, за исключением профессиональных моделей индикаторного типа). Подходят для работ, не требующих высокой точности при затяжке резьбовых соединений.

2) Предельного типа (щелчковые) — находятся в среднем ценовом диапазоне, имеют небольшую погрешность (около 4%), большинство из них проходит тарировку на заводе и имеют вложенный сертификат калибровки. Динамометрические ключи предельного типа являются самыми универсальными и часто используемыми как профессиональными работниками СТО, так и любителями.

3) Динамометрические ключи с цифровой индикацией момента затяжки, являются самыми дорогими, но при этом и самыми точными. Погрешность составляет около 1%. Имеют функцию выгрузки данных в Excel, функцию программирования последовательности задач и многие другие

Нутромер - измерительный инструмент для определения размеров отверстий, пазов и других внутренних поверхностей. Для измерения нутромер устанавливается на деталь или вводится в нее.

Микрометрический нутромер по устройству напоминает микрометр. Прибор состоит из стебля. В него запрессован сферический измерительный наконечник, микрометрический винт, барабан, стопор и предохранительный наконечник. Микрометрический винт имеет резьбу с шагом 0,5 мм. При его перемещении в стебле уменьшается или увеличивается расстояние между измерительными головками. При проведении замера один измерительный наконечник нутромера устанавливается на поверхность отверстия перпендикулярно его оси. Другой наконечник с помощью винта перемещают в диаметральной плоскости до соприкосновения с поверхностью. Считывают размеры при пользовании этим инструментом так же, как и при замерах микрометром.

Стенд для проверки тормозной системыСтенд предназначен для контроля эффективности торможения автотранспортных средств при торможении, в том числе легковых, грузовых автомобилей, автобусов, а также многоосных и полноприводных автомобилей с осевой нагрузкой до 13000 кг. Применяться на станциях государственного технического осмотра, станциях технического обслуживания, предприятиях автомобильной промышленности для контроля эффективности тормозных систем в эксплуатации, при выпуске на линии, а также при ежегодном техническом осмотре.

Стенд обеспечивает определение следующих параметров эффективности торможения:

- удельная тормозная сила;

- относительная разность тормозных сил одной оси.

Стенд относится к роликовым стендам силового типа, в основе работы которых лежит принцип измерения тормозной силы, передающейся от колес автомобиля через приводные ролики балансирному электродвигателю воспринимаемой тензометрическим датчиком. Состоит из двух модулей роликовой установки для левого и правого колеса, информационного табло, силовой панели и пульта управления. Роликовая установка приводит в движение колеса диагностируемой оси для измерения тормозной силы. Все узлы роликовой установки смонтированы на сварной прямоугольной раме с трапами для самостоятельного въезда и съезда автомобиля на роликовую установку. Расстояние между приводным и неприводным роликами регулируется от 430 до 343 мм.

Деселерометр - прибор инерционного типа для измерения замедления, т. е. снижения скорости транспортной машины за единицу времени. В приборе используется либо жидкость, либо маятник, либо подвешенный на пружинах груз. Основной элемент маятникового деселерометра — маятник, подвешенный на оси в прозрачном корпусе.

4. неисправности

5. ремонт