МАГНИТНЫЕ МАТЕРИАЛЫ

5.1.1. Общие сведения

Любое вещество, помещенное в магнитное поле, приобретает магнитный момент. Для характеристики намагничивания вещества вводятся величины: В - магнитная индукция (Тл), Н – напряженность магнитного поля (А/м), j – намагниченность (А/м), k т – магнитная восприимчивость, μ – магнитная проницаемость, Ф – магнитный поток (Вб).

Намагниченность связана с напряженностью магнитного поля соотношением:

(5.1)

(5.1)

Магнитная индукция в веществе определяется суммой индукции внешнего и собственного магнитных полей:

(5.2)

(5.2)

Объединяя (5.1) и (5.2), получим

(5.3)

(5.3)

где  или

или  – относительная магнитная проницаемость (в дальнейшем для краткости магнитная проницаемость).

– относительная магнитная проницаемость (в дальнейшем для краткости магнитная проницаемость).

В соответствии с магнитными свойствами все материалы делятся на следующие группы: диамагнитные (диамагнетики), парамагнитные (парамагнетики), ферромагнитные (ферромагнетики), антиферромагнитные (антиферромагнетики), ферримагнитные (ферримагнетики).

Диамагнетизм - наблюдается во всех веществах и связан с взаимодействием внешнего магнитного поля на орбитальное движение электронов, вследствие чего индуцируется магнитный момент, направленный навстречу внешнему полю. После снятия внешнего магнитного поля индуцированный магнитный момент днамагнетика исчезает. Магнитная восприимчивость диамагнетиков kd (отрицательная) по абсолютному значению очень мала; она не зависит ни от температуры, ни от напряженности магнитного поля. К ним относятся инертные газы, водород, медь, цинк, свинец (вещества, состоящие из атомов с полностью заполненными электронными оболочками).

Парамагнитные вещества – состоят из атомов с не полностью заполненными оболочками и обладают магнитными моментами. Но атомы в таких веществах находятся друг от друга достаточно далеко, так что взаимодействие между ними отсутствует. Потому у парамагнетиков магнитные моменты атомов ориентируются в направлении внешнего магнитного поля и усиливают его. Магнитная восприимчивость парамагнетиков положительна, имеет небольшое значение от 10-5 до 10-2 и не зависит от напряженности внешнего магнитного поля, но зависит от температуры.

Ферромагнитные вещества - содержат атомы, обладающие магнитным моментом (незаполненные электронные оболочки), однако расстояние между ними не так велико, как в парамагнетиках, в результате чего между атомами возникает взаимодействие, которое называется обменным (предполагается, что соседние атомы обмениваются электронами).

В зависимости от расстояния энергетически выгодным становится параллельная ориентация магнитных моментов соседних атомов (ферромагнетизм) либо антипараллельная (антиферромагнетизм).

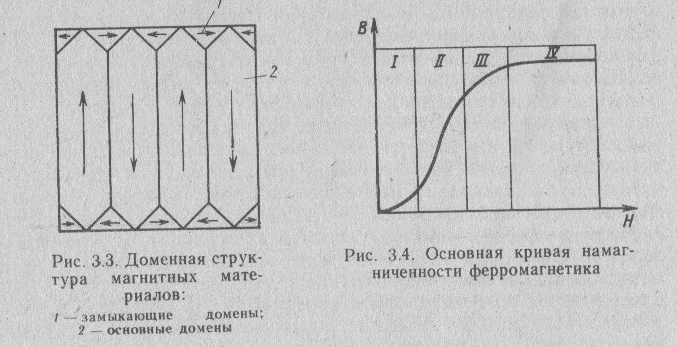

Под действием обменных сил параллельная ориентация магнитных моментов атомов ферромагнитного вещества происходит в определенных областях, называемых доменами (рис. 5.3). В пределах домена материал в отсутствие внешнего поля намагничен до насыщения благодаря обменному взаимодействию отдельных атомов, которое действует только до определенной критической температуры Кюри. Выше этой температуры домены разрушаются, и ферромагнетик переходит в парамагнитное состояние. Ферромагнитные вещества легко намагничиваются в слабых магнитных полях. Магнитная проницаемость и магнитная восприимчивость ферромагнетиков велики (до 106) и сильно зависят от температуры, а также от напряженности магнитного поля.

Антиферромагнетики – материалы, в которых во время обменного взаимодействия соседних атомов происходит антипараллельная ориентация их магнитных моментов. Так как магнитные моменты соседних атомов взаимно компенсируются, антиферромагнетики не обладают магнитным моментом, а характеризуются магнитной восприимчивостью, которая близка к восприимчивости парамагнетиков.

Ферримагнетики – материалы, в которых обменное взаимодействие осуществляется не непосредственно между магнитными атомами, как в случае ферромагнетизма, а через немагнитный ион кислорода. Такое взаимодействие называют косвенным обменным или сверхобменным. Это взаимодействие в большинстве случаев в ферримагнитных веществах приводит к антипараллельной ориентации магнитных моментов соседних ионов. Однако количество ионов с магнитными моментами, ориентированными условно вверх и вниз, а также величины их моментов неодинаковы. Поэтому магнитные моменты ионов не полностью компенсируются и ферримагнитные вещества обладают магнитным моментом и имеют доменную структуру, которая исчезает выше температуры Кюри.

В качестве магнитных материалов техническое применение в электротехнике находят ферромагнитные и ферримагнитные материалы.

5.1..2. Процессы технического намагничивания и перемагничивания магнитных материалов

В ферромагнитных материалах реализуется такая доменная структура, для которой полная свободная энергия системы является минимальной.

Полная свободная энергия состоит из следующих основных видов энергий: магнитостатической, магнитной анизотропии, магнитострикции, обменной.

Минимум магнитостатической энергии, связанной с полями рассеивания или с возникновением полюсов на концах магнита, наблюдается в том случае, когда магнитный поток замкнут внутри материала. Однодоменное состояние является невыгодным, так как это приводит к возникновению магнитных полюсов, которые создают внешнее поле (поле рассеивания). Магнитостатическая энергия уменьшается, если тело состоит из нескольких доменов, и становится равной нулю при образовании замыкающих доменов (рис. 5.3), магнитный поток замкнут внутри тела, за его пределами магнитное поле равно нулю.

Линейные размеры доменов 10-2-10-5 см, а толщина доменной границы достигает нескольких сот нанометров.

Линейные размеры доменов 10-2-10-5 см, а толщина доменной границы достигает нескольких сот нанометров.

| Рис. 5.3. Доменная структура магнитных материалов: 1 – замыкающие домены; 2 – основные домены |

Магнитная проницаемость магнитных материалов растет с увеличением температуры и имеет максимум при температуре Кюри.

Если намагничивать ненамагниченный материал во внешнем магнитном поле, то индукция возрастает при непрерывном увеличении напряженности магнитного поля H и достигает значения индукции насыщения ВS. Если после этого уменьшить напряженность внешнего поля Н, то намагниченность уменьшится, но этому значению напряженности будет соответствовать уже другое, большее, значение индукции, чем при начальном намагничивании.

Это означает, что кривые В=f(Н) при увеличении и уменьшении напряженности поля не тождественны вследствие явления гистерезиса.

Это означает, что кривые В=f(Н) при увеличении и уменьшении напряженности поля не тождественны вследствие явления гистерезиса.

| Рис. 5.4. Петля магнитного гистерезиса. |

Для магнитомягких материалов желательно, чтобы площадь петли гистерезиса была как можно меньше, а магнитотвердые материалы обладают широкой петлей гистерезиса.

Установлено, что намагничивание магнитных материалов зависит от направления магнитного поля в кристалле, т. е. вдоль одних осей кристалла намагничивания протекает быстрее всего (оси легкого намагничивания), а вдоль других труднее. Например, у железа, имеющего кристаллическую решетку ОЦК, ось легкого намагничивания совпадает с ребром куба, а ось трудного намагничивания – с диагональю куба. Для никеля с кристаллической решеткой ГЦК, ось легкого намагничивания совпадает с диагональю куба, а трудного – с ребром куба.

Поэтому нетекстурованные поликристаллические тела имеют пониженные магнитные характеристики, а текстурованные - повышенные магнитные характеристики и широко используются в технике.

При намагничивании магнитных материалов наблюдается изменение их размеров и формы, такое явление называется мигнитострикцией,что используется в технике для получения механических колебаний.

Для работы в переменных магнитных полях используют материалы с узкой петлёй гистерезиса, т.е. очень малой коэрцитивной силой. Для уменьшения потерь повышают удельное электрическое сопротивление, путем легирования электротехнических сталей кремнием. Применение в магнитопроводах тонких листов ферромагнитных материалов, изолированных друг от друга лаком или окалиной, уменьшает потери на вихревые токи.

Магнитомягкие материалы используют в производстве сердечников трансформаторов, электромагнитов, электрических машин, в измерительных приборах и других различных аппаратах.

5.1.3. Магнитно-твердые стали и сплавы

Эти стали и сплавы применяют для изготовления постоянных магнитов. Магнитная энергия постоянного магнита тем выше, чем больше остаточная магнитная индукция Вr и коэрцитивная сила Нс. Магнитная энергия пропорциональна произведению ВrНс или точнее произведению ВrНс max. Поскольку Вr ограничена магнитным насыщением ферромагнетика (железа), увеличение магнитной энергии достигается повышением коэрцитивной силы Нc.

Для получения высокой коэрцитивной силы стали должны иметь неравновесную структуру, обычно – мартенсит с высокой плотностью дефектов строения.

Для постоянных магнитов применяют высокоуглеродистые стали с 1%С, легированные хромом (3%) ЕХ3, а также одновременно хромом и кобальтом, ЕХ5К5, ЕХ9К15М2 (ГОСТ 6862-71). Легирующие элементы повышают, главным образом, коэрцитивную и магнитную энергию, а также улучшают температурную и механическую стабильность постоянного магнита. Хромистые и кобальтовые стали сравнительно легко обрабатываются давлением и резанием, но обладают относительно малой магнитной энергией. Коэрцитивная сила легированных сталей составляет 4,8-12кА/м и остаточная – индукция 0,8-1,0Тл. Наиболее высокие магнитные свойства имеют стали ЕХ5К5 и ЕХ9К15М2 после нормализации, высокого отпуска, закалки, и низкого отпуска (при 100°С).

В промышленности наиболее широко применяют сплавы типа алнико ЮНДК15, ЮНДК25А, ЮНДК31БА, ЮНДК4Т8АА. Буквы А и БА означают, что сплавы имеют столбчатую структуру, а буквы АА – монокристаллическую структуру. Сплавы тверды, хрупки и не поддаются деформации, поэтому магниты из них изготовляют литьем. После литья проводят только шлифование.

Высокие магнитные свойства сплавы получают после нагрева до 1250-1280°С и последующего охлаждения (закалки) с определенной (критической) для каждого сплава скоростью охлаждения; после закалки следует отпуск при 580-600°С. При охлаждении от температуры закалки высокотемпературная фаза α распадается на две фазы α1 и α2, которые имеют одинаковую кристаллическую ОЦК решетку с незначительным различием в периодах. Фаза α1 – твердый раствор на базе железа, ферромагнита; α2 – парамагнитная фаза на базе соединения NiА1. После указанной термической обработки α2 фаза распределена в виде пластинок (игл) однодоменных размеров в α1 фазе. Отпуск усиливает обособление фаз, что увеличивает коэрцитивную силу. Большие внутренние напряжения, возникающие в процессе α-распада высокотемпературной фазы, анизотропия формы частиц образующей фазы, а также однодоменность этих частиц определяют высококоэрцитивное состояние сплавов. Дальнейшее повышение магнитной энергии достигается созданием в сплавах магнитной и кристаллографической текстур.

Для создания магнитной текстуры сплавы типа алнико подвергают термомагнитной обработке: нагреву до 1300°С и охлаждению со скоростью 0,5-5°С/с (в зависимости от состава сплава) в магнитном поле, приложенном вдоль направления наиболее важного для магнита данной конфигурации. Затем магнит отпускают при 625°С. При обработке в магнитном поле α-фаза выделяется в виде частиц, ориентированных вдоль поля параллельно направлению.

После такой обработки магнитные свойства сплавов становятся анизотропными, их магнитные характеристики (Вr, Нс, ВrHс max) сильно возрастают в направлении приложенного магнитного поля (магнитная текстура). Термомагнитной обработке подвергают сплавы, содержащие свыше 18%Со. Кристаллическая текстура образуется в случае направленной кристаллизации отливки магнита, при этом возникают столбчатые кристаллы, растущие по направлению [100]. Это сильно повышает магнитные свойства, поскольку они зависят от кристаллографической ориентации ферромагнитных фаз.

Для изготовления магнитов применяют и порошковые сплавы Fе-Ni-Аl ММК1 (Hс=24кА/м, Вr=0,6Тл), ММК7 (Нс=44кА/м, Вr=0,95Тл) и ММК11 (Нс=118кА/м, Вr=0,7Тл). Эти сплавы проходят такую же термическую обработку, как и литые сплавы. Сплавы не обладают хрупкостью.

Некоторое применение нашли деформируемые сплавы 52КФА, 52КФБ и 52КФ13 (51-53% Со, 11-13%V, остальное – Fе), изготовляемые в виде проволоки диаметром 0,5-3,0мм, полос и лент толщиной 0,2-1,3мм. После закалки и холодной деформации сплавы подвергают отпуску при 600-620°С. Свойства сплавов после такой обработки: 58-62НRС, Hс~28кА/м и Br~0,85Тл, (в зависимости от полуфабриката). Сплавы Fе-Ni-Аl-Nb, содержащие 8,4-9,8%Аl, 3,7-4,2%Nb и 20-25%Ni (остальное Fе), в виде горячекатаных листов используют для изготовления малогабаритных магнитов. В промышленности используют сплавы на основе системы Fе-Со-Сr, достаточно хорошо деформируемые при прокатке. Свойства сплавов типа К23Х31С1 после термической обработки Нс~52,8кА/м и Вr=1,15Тл.

5.1.4. Магнитно-мягкие стали

Общие требования, предъявляемые к магнитно-мягким материалам, - высокая магнитная проницаемость, низкая коэрцитивная сила, а для деталей магнитопроводов, работающих в переменных магнитных полях, - малы потери при перемагничивании и потери на вихревые токи.

Для получения минимальной коэрцитивной силы и высокой магнитной проницаемости ферромагнитный материал должен быть чистым от примесей и включений, иметь гомогенную структуру (чистый металл или твердый раствор). Магнитная проницаемость возрастает, если зерно феррита крупнее. Даже слабый наклеп снижает магнитную проницаемость и повышает Нс. Поэтому материал должен быть полностью рекристаллизован для устранения внутренних напряжений, вызываемых наклепом.

Магнитомягкие материалы можно разделить на следующие группы: технически чистое железо (низкоуглеродистая сталь): кремнистая электротехническая сталь; сплавы с высокой начальной магнитной проницаемостью; сплавы с большой индукцией насыщения; феррит.

Технически чистое железо (низкоуглеродистая сталь)–магнитомягкий материал, содержащий не более 0.1 % углерода, серы, марганца и других примесей. Магнитные свойства железа зависят от его чистоты. Используют его в основном для магнитопроводов постоянных магнитных потоков. В зависимости от чистоты железа различают железо электролитическое и карбонильное.

Электролитическое железо получают путем электролиза сернокислого или хлористого железа, оно применяется в постоянных полях.

Карбонильное железо получают термическим разложением пентакарбонила железа Fe(CO)5. Его получают в виде порошка, который удобно использовать, для изготовления сердечников для повышенных частот. Свойства упомянутых разновидностей технически чистого железа приведены [2].

В качестве магнитно-мягкого материала широко применяют низкоуглеродистые железокремнистые сплавы (0,05-0,005%С , 0,8-4,8Si). Кремний, образуя с α-железом твердый раствор, увеличивает электрическое сопротивление и, следовательно, уменьшает потери на вихревые токи; кроме того, кремний повышает магнитную проницаемость, немного снижает коэрцитивную силу и потери на гистерезис вследствие вызываемого им роста зерна, графитизирующего действия и лучшего раскисления сталей. Однако кремний понижает индукцию в сильных магнитных полях и повышает хрупкость, особенно при его содержании 3-4%. Холоднокатаные кремнистые стали поставляют в отожженном состоянии с термостойким покрытием.

Электротехническую сталь изготовляют в виде рулонов, листов и резаной ленты.

Листовую электротехническую сталь чаще подвергают обезуглероживающему (черновому) отжигу при 720-800°С (выдержка 25ч), рекристаллизационному отжигу после прокатки и окончательному отжигу в вакууме или в атмосфере сухого водорода при 1100-1200°С в течение 25-30 ч. После проведения высокотемпературного отжига в рулонах проводят дополнительный отжиг в атмосфере, состоящей из 4%Н2 и 96%N2 для снятия напряжений и рулонной кривизны.

Электротехническую сталь маркируют цифрами (ГОСТ21427-75). Первая цифра определяет структуру и вид прокатки: горячекатаная изотропная (1), холоднокатаная изотропная (2) и холоднокатаная анизотропная с ребровой текстурой в направлении [100] (3). Вторая цифра указывает содержание в стали кремния: 0 – до 0,4%; 1-0,4-0,8%; 2-0,8-1,8%; 3-1,8-2,8%; 4-2,8-3,8%; 5-3,8-4,8%. Третья цифра определяет потери на гистерезис и тепловые потери. Четвертая цифра – код числового значения нормируемого параметра. Чем цифра больше, тем меньше удельные потери Р1,5/50.

Горячекатаная изотропная сталь марок 1212, 1311, 1411, 1511, 1514 имеет высокие удельные потери. С увеличением в стали кремния потери на вихревые токи и перемагничивание уменьшаются. Удельные потери при магнитной индукции 1,5Тл и частоте тока 50Гц ,5/50) Для листов толщиной 0,5 мм для стали 1212 составляют 7,2Вт/кг, для стали 1514 эти потери не превышают 2,7Вт/кг.

Холоднокатаную изотропную тонколистовую электротехническую сталь выпускают марок: 2011, 2012, 2013, 2111, 2112, 2211, 2212, 2311, 2312, 2411 и 2412. Удельные потери у этих сталей ниже, чем у горячекатаных. В зависимости от содержания кремния удельные потери (Р1,5/50 ) для толщины листа 0,5 мм лежат в пределах 3,8 (сталь 2011) – 1,3Вт/кг (сталь 2412).

Чем тоньше лист, тем меньше удельные потери. Магнитная индукция при напряжении магнитного поля 2500 А/м составляет для низкокремнистых сталей 1,6Тл и для сталей с 4% 31-1,5Тл.

Холоднокатаная анизотропная (текстурированная) листовая сталь содержит 2,8-3,8%Si (марки 3411, 3412, 3413, 3414, 3415, 3416, 3404, 3405 и 3406). Эта сталь относится к ферритному классу сталей, не испытывающих γ→α-превращения.

Магнитные свойства трансформаторной стали анизотропны. Магнитная проницаемость μmax вдоль направления [111] в 30 раз меньше, чем в направлении [100]. Текстурованную листовую сталь изготовляют с ребровой текстурой, когда ребро куба [100], т. е. направление легкого намагничивания параллельно направлению прокатки, а плоскость (100) параллельна плоскости проката.

В текстурованной холоднокатаной стали по сравнению с изотропной сталью, содержащей то же количество кремния, при больших значениях индукции (1,75-1,9Тл) потери на перемагничивание меньше и соответственно меньше удельные потери.

При толщине листа 0,5 мм потери Р1,5/50 составляют 2,45 Вт/кг (сталь 3411) и 1,5 Вт/кг (сталь 3414), снижаясь до 0,89-0,97Вт/кг (сталь 3415, 3416) при толщине листа 0,28-0,3мм. Листы, предназначенные для работы в силовых агрегатах, при высоких частотах переменного тока должны быть толщиной 0,1-0,35 мм, так как при этом меньше снижается проницаемость и не столь сильно возрастают удельные потери с увеличением частоты тока.

Удельное электрическое сопротивление сталей с низким содержанием кремния (2011, 2111) составляет 6,14-0,17 мкОм·м, повышаясь до 0,4-0,5мкОм·м для высококремнистых сталей (2311, 2411).

Для получения больших значений индукции в очень слабых магнитных полях применяют сплавы Fе-Ni, получившие название пермаллой. Сплавы подразделяют на две группы: низконикелевые (45-50%Ni) и высоконикелевые (79-83%Ni). Низконикелевые пермаллои (45Н, 50Н, 60НХС) имеют повышенную магнитную проницаемость μн=4мГн/м и [μmax - 38мГн/м и индукцию насыщения Вс=1,04-1,5Тл. Высоконикелевые пермаллои (79НМ, 81НМА) характеризуются очень высокой магнитной проницаемостью в слабых полях (μн = 25-88 мГн/м и [μmax - 150-300мГн/м) при сравнительно небольшой индукции насыщения (~0,75 Тл). Пермаллои часто легируют Мо и Сr, которые уменьшают чувствительность к пластической деформации, повышают удельное электрическое сопротивление и магнитную проницаемость. Медь повышает удельное электрическое сопротивление и стабилизирует свойства. Пермаллои получают из чистейших сортов никеля и железа вакуумным переплавом. Изготовляют пермаллои в виде листов и лент магнитопроводов. Термическая обработка сводится к отжигу при 1100—1300°С в вакууме (водороде) с последующим медленным охлаждением со скоростью 100°С/ч до 400°С и дальнейшим быстрым охлаждением со скоростью 400°С/ч, при котором не происходит упорядочения твердого раствора. Такая обработка, кроме того, позволяет получить крупное зерно и уменьшить содержание в сплавах примесей. Применяют пермаллои в радиотехнике и телефонии.

Парамагнитные стали. В электротехнике, приборостроении, судостроении и специальных областях техники требуются немагнитные (парамагнитные) стали. Для этой цели используют парамагнитные аустенитные стали 17Х18Н9, 12Х18Н10Т, 55Г9Н9ХЗ, 50Г18Х4, 40Г14Н9Ф2, 40Х14Н9ХЗЮФ2 и др.

Недостатком этих сталей является низкий предел текучести (150-350 МПа), что затрудняет их использование для высоконагруженных деталей машин. Прочность может быть повышена за счет деформационного и дисперсионного упрочнения. Повышение износостойкости деталей, работающих в узлах трения, достигается азотированием (стали 40Г14Н9Ф2, 40Х14Н9ХЗЮФ2 и др.).

Альсифер – тройной сплав, состоящий из алюминия, кремния и железа. Сплав оптимального состава (9,6%Si, 5,4%А1, остальное Fe) по своим свойствам не отличается от пермаллоев. Альсифер получают литьем, т.к. обладает высокой твердостью и хрупкостью.