Виды термической обработки

Из вышеизложенного следует, что, изменяя скорость охлаждения аустенита, можно получать стали с различными свойствами, от самих мягких и пластичных до наиболее твердых и хрупких. Поэтому в промышленности широко используют такие виды термообработки, как отжиг, нормализация, закалка и отпуск.

3.2.1. Отжиг. Отжиг I родапроводят в зависимости от исходного состояния стали и температуры. Он может включать процессы гомогенизации, рекристаллизации, снижение твердости и снятия остаточных напряжений. Характерная особенность этого вида отжига в том, что указанные процессы происходят независимо от того, протекают ли в сплавах при этой обработке фазовые превращения (γ↔α) или нет. Поэтому его можно проводить выше или ниже температур фазовых превращений (критических точек А1 и А3). В зависимости от температурных условий его выполнения можно устранять химическую или физическую неоднородность, созданную предшествующими обработками.

Гомогенизация (диффузионный отжиг) применяют для легированных сталей с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает хрупкость стали при обработке давлением.

Рекристаллизационный отжигприменяют для холодно деформированных сталей. Под этим отжигом понимают нагрев стали до температуры, при которой взамен деформированных зерен (наклеп) из новых центров кристаллизации вырастают новые равновесные зерна.

Кроме рекристаллизации феррита в углеродистых сталях (0,08-0,2%С) может протекать коагуляция и сферодизация цементита, что повышает пластичность при обработке давлением.

Высокий отпуск для уменьшения твердости.При ускоренном охлаждении стали после обработки металлов давлением они имеют неравновесную структуру: сорбит, тростит, мартенсит и, как следствие, высокую твердость. Для снижения твердости такие стали подвергают высокому отпуску при 650-700°С в течение 3-15ч и последующему охлаждению. При таком нагреве происходит процесс распада мартенсита или бейнита, коагуляции и сферодизации карбидов и в итоге снижается твердость, что обеспечивает оптимальную обработку резанием.

Отжиг для снятия остаточных напряженийприменяют для отливок, поковок, сварных изделий, деталей после обработки резанием, т.е. в которых в процессе предшествующей обработки из-за неравномерного охлаждения, неоднородной пластической деформации возникают остаточные напряжения.

3.2.2. Отжиг II рода (фазовая перекристаллизация). Отжиг II рода заключается в нагреве стали до температуры выше Aс1 или Aс3,выдержке и, как правило, последующем медленном охлаждении. В процессе нагрева и охлаждения в этом случае протекают фазовые превращения (γ↔α-превращения), определяющие структуру и свойства стали. После отжига доэвтектоидных сталей получается структура Fe+П; в эвтектоидных сталях – перлит; в заэвтектоидных сталях – перлит и вторичный цементит. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно, устраняется строчечность, вызванная ликвацией. Этот вид отжига является подготовительной термической обработкой отливок, поковок, сортового и фасонного проката. Понижая прочность и твердость отжиг облегчает обработку резанием средне- и высокоуглеродистой стали. Измельчая зерно, снимая внутренние напряжения отжиг способствует повышению пластичности и вязкости по сравнению со свойствами, полученными после литья, ковки, прокатки.

Различают следующие виды отжига: полный, изотермический, неполный.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше температуры линии Ac3, выдержки при этой температуре для равномерного прогрева по всему объему материала и завершения фазовых превращений и последующем медленном охлаждении.

При нагреве до температуры выше точек Ac3 на 30-50°С образуется аустенит с мелким зерном, поэтому при охлаждении сохраняется мелкозернистая структура, обеспечивающая высокую пластичность и вязкость.

Изотермический отжиг заключается в нагреве легированной стали выше точек Ac3 и в сравнительно быстром охлаждении до температуры, лежащей ниже точек Ac1 (обычно 660-680°С), выдержке при этой температуре в течение 3-6ч для полного распада аустенита, после чего следует охлаждение на воздухе.

Изотермическому отжигу чаще подвергаются поковки и сортовой прокат из легированной цементуемой стали небольших размеров.

Неполный отжиг отличается от полного тем, что сталь нагревают несколько выше температуры точек Ac1. Неполный отжиг доэвтектоидных сталей применяют для улучшения обрабатываемости их резанием.

Неполный отжиг чаще всего применяют для заэвтектоидных углеродистых и легированных сталей путем нагрева на 10-30°С выше Ac1 для полной перекристаллизации и позволяет получить зернистую форму перлита вместо пластинчатой. Такой отжиг называют сфероидизацией. Охлаждение при сфероидизации медленное, чтобы обеспечить распад аустенита на ферритно-карбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 620-680°С, а далее охлаждение на воздухе. Сталь с зернистым перлитом имеет более низкую твердость, прочность и более высокое значение относительного удлинения и сужения.

Отжиг нормализационный (нормализация) заключается в нагреве доэвтектоидной стали до температуры выше точки Ac3 на 40-50°С, заэвтектоидной до температуры выше точки Acm на 40-50°С, в непродолжительной выдержке для завершения фазовых превращений и дальнейшее охлаждение на воздухе.

При таком охлаждении низкоуглеродистых сталей получается более тонкая по строению, чем при отжиге, смесь зерен феррита и перлита, но вследствие небольшого содержания углерода твердость оказывается не намного выше, чем до нормализации.

Средне- и особенно высокоуглеродистые стали при этом приобретают структуру мелкозернистого перлита, называемого сорбитом. Поэтому прочность оказывается выше чем при отжиге. Но, чтобы уменьшить ее твердость, заэвтектоидную сталь подвергают неполному отжигу.

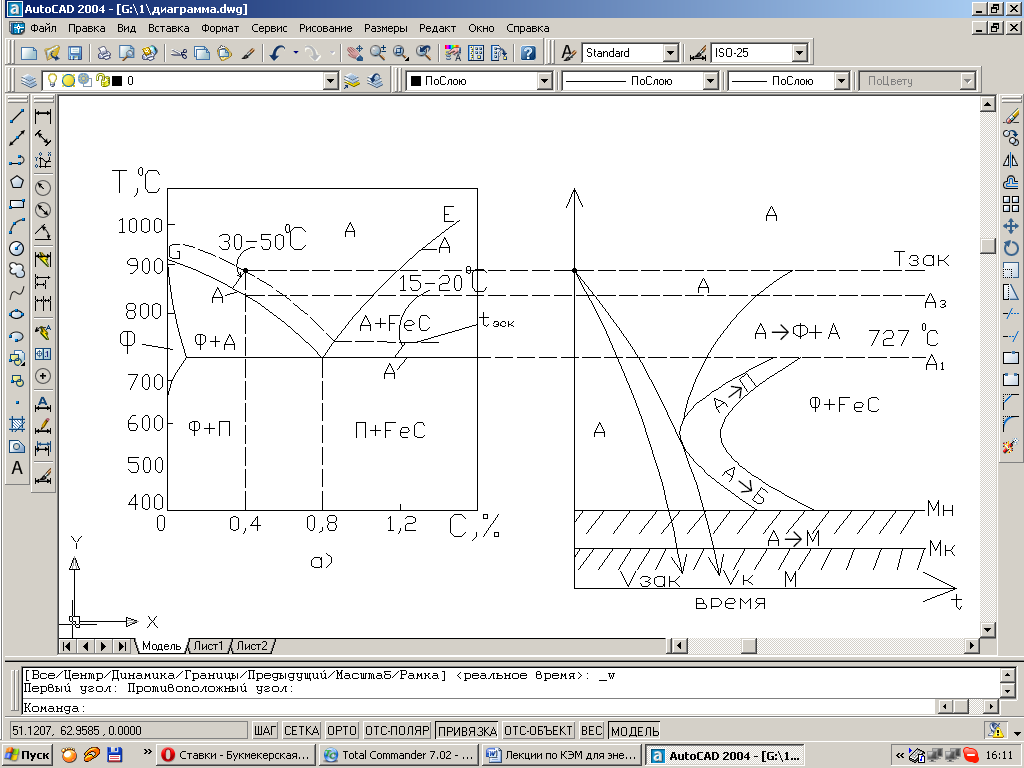

3.2.3.Закалка. Закалка – термическая обработка (ТО) – заключается в нагреве стали до температуры выше критической (Ac3 для эвтектоидной и Ac1 – для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью превышающей критическую (рис. 3.3).

Рис. 3.3. Диаграмма состояния Fe-Fe3C c нанесенными температурами нагрева для закалки (а) и схема закалки доэвтекоидной стали (б) с указанием скорости и закалки Vз и критической скорости закалки Vк.

Следовательно, температуру закалки выбирают от содержания углерода. Доэвтектоидные стали нагревают до температуры на 30-50°С выше точки Ac3 (рис. 3.3, а). В этом случае сталь с исходной структурой перлит+феррит приобретает аустенитную структуру, которая при последующем охлаждении при скорости выше критической превращается в мартенсит.

Заэвтектоидные стали нагревают на 15-20°С выше точки Ac1. При таком нагреве образуется аустенит при сохранении некоторого цементита. После охлаждения со скоростью выше критической структура стали состоит из мартенсита и нерастворимых частиц карбидов, обладающих высокой твердостью.

Для многих высоколегированных сталей температура нагрева под закалку превышает критические точки Ac1и Ac3 на (150-250°С), что необходимо для перевода в твердый раствор специальных карбидов и получения требуемой легированности аустенита.

Продолжительность нагрева под закалку должна обеспечить прогрев изделия по сечению и завершения фазовых превращений, но не должна быть слишком большой, чтобы не вызвать рост зерна и уменьшения углерода в поверхностных слоях стали.

Общая продолжительность нагрева:

- продолжительность сквозного нагрева до заданной температуры, обусловленной размером изделий их расположением, типом печи и химсоставом стали;

- продолжительность сквозного нагрева до заданной температуры, обусловленной размером изделий их расположением, типом печи и химсоставом стали;

- продолжительность изотермической выдержки определяется только составом и исходным состоянием стали.

- продолжительность изотермической выдержки определяется только составом и исходным состоянием стали.

При нагреве в пламенных и электрических печах поверхность нагреваемой стали окисляется и обезуглераживается, что приводит к снижению механических свойств и износостойкости. Для предохранения изделий от окисления и обезуглераживания в рабочее пространство печи вводят защитную газовую среду.

Охлаждающие среды для закалки. Охлаждение при закалке должно обеспечить получение структуры мартенсита в пределах заданного сечения (определенную прокаливаемость) и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких остаточных напряжений.

Наиболее желательна высокая скорость охлаждения выше Vк в интервале температур Ac1-Мн для подавления распада переохлажденного аустенита в области перлитного и промежуточного аустенитного превращений и замедленное охлаждение в мартенситном интервале Мн-Мк. Высокая скорость охлаждения в этом интервале ведет к увеличению уровня остаточных напряжений.

Чаще для закалки используют кипящие жидкости: воду, водные растворы щелочей, солей, масла.

Закаливаемость и прокаливаемость стали.

Под закаливаемостью стали понимают способность стали повышать твердость в результате закалки.

Закаливаемость стали определяется в первую очередь содержанием в ней углерода. Чем больше в мартенсите углерода, тем выше его твердость.

Прокаливаемость – способность стали получать закаленный слой с мартенситной или тростито-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. Легированные стали вследствие более высокой устойчивости переохлажденного аустенита обладают меньшей критической скоростью охлаждения и соответственно прокаливаются на большую глубину, чем углеродистые стали. Сильно повышает прокаливаемость марганец, хром, молибден.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, т.е. чем выше устойчивость переохлажденного аустенита. Устойчивость переохлажденного аустенита повышается, а критическая скорость закалки уменьшается только при условии, если легирующие элементы растворены в аустените.

Способы закалки. Наиболее широко применяют закалку в одном охладителе. Такую закалку называют непрерывной (см. рис. 3.3, б). Во многих случаях, особенно для изделий сложной формы и деформаций применяют следующие способы закалки: прерывистая, с самоотпуском, ступенчатая и изотермическая.

Прерывистая закалка (в двух средах ). По этому способу, изделие сначала быстро охлаждают в воде до температуры несколько выше точки Мн, а затем быстро переносят в менее интенсивный охладитель (в масло или на воздух). В результате переноса во вторую закалочную среду уменьшаются внутренние напряжения, которые возникли бы при непрерывном охлаждении в воде.

Закалка с самоотпуском. В этом случае охлаждение изделия в закалочной среде прерывают, чтобы сохранившиеся тепло сердцевины передалось поверхностным слоям и произошел самоотпуск поверхности изделия. Закалку с самоотпуском применяют для таких инструментов, как зубила, слесарные молотки, кувалды, керны, которые работают под ударными нагрузками.

Ступенчатая закалка. Сталь после нагрева до температуры закалки, охлаждают в среде, имеющей температуру несколько выше точки Мн на 180-250°С и выдерживают в ней в течение короткого времени. Затем изделие охлаждают до нормальной температуры на воздухе, что выравнивает температуру изделия по сечению. Мартенситное превращение протекает при охлаждении на воздухе, но менее полно, чем при непрерывной закалке и сохраняется больше остаточного аустенита. Присутствие остаточного аустенита и возможность самоотпуска мартенсита приводит к уменьшению объемных изменений, коробления, и появления трещин. Ступенчатую закалку применяют для инструмента из углеродистых сталей диаметром не более 8-10мм.

Изотермическая закалка выполняется также, как и ступенчатая, но при более длительной выдержки выше точки Мн, что приводит к распаду аустенита с образованием нижнего бейнита. Изотермическая закалка применяется для конструкционных легированных сталей (0,3-0,5%С) для получения оптимальных механических свойств.

Обработка стали холодом. В закаленной стали, содержащей более 0,3-0,5%С у которой точка Мн лежит ниже нуля всегда присутствует остаточный аустенит. Аустенит снижает твердость, износостойкость, а при низких температурах к изменению размеров деталей в результате самопроизвольного превращения его в мартенсит. Этот вид обработки в основном используют для измерительных инструментов, пружин, деталей из цементируемых высоколегированных сталей.

Закалка не является окончательной термической обработкой. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску.

3.2.4. Отпуск. Отпуск заключается в нагреве закаленной стали до температур ниже Ac1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью.

Отпуск является окончательной операцией термической обработки для получения требуемых механических свойств и частично устранить закаленные напряжения. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Производимый при отпуске нагрев вызывает в закаленной стали диффузионные процессы, приводящие к выходу атомов углерода из перенапряженной решетки альфа-железа, образованию сначала ( при Т<300°С) частичек эпсилон-карбида, а при Т>300°С цементита, что приводит к постепенному устранению искажений решетки, уменьшению плотности дислокаций, снижению до полного исчезновения внутренних напряжений и уменьшению запаса свободной энергии. Так как степень завершенности диффузионных процессов в основном зависит от температуры, то характер структуры и уровень получаемых свойств зависят от температуры отпуска. Скорость охлаждения после отпуска также оказывает большое влияние на остаточные напряжения. Ускоренное охлаждение после отпуска при 550-650°С повышает предел выносливости за счет остаточных поверхностных напряжений сжатия. Различают три вида отпуска.

Низкотемпературный отпуск производится при нагреве до 250°С. При этом снижаются закалочные напряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости.

Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали претерпевшие поверхностную закалку, цементацию, цианирование или нитроцементацию. Реже низкий отпуск применяют для среднеуглеродистых сталей (0,30-0,45%С). Продолжительность отпуска составляет обычно 1-2,5ч, а для изделий более крупного сечения назначают более длительный отпуск.

Среднетемпературный отпуск выполняют при температурах 350-500°С в среднем 400°С и применяют для пружин, рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости, выносливости и релаксационную стойкость. Структура стали после среднего отпуска – тростит отпуска или тростомартенсит. Твердость стали после среднего отпуска 40-50 HRC. Охлаждение после среднего отпуска следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин.

Высокоткмпературный отпуск проводят при 550-650°С в среднем при 600°С. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.

Улучшению подвергают среднеуглеродистые (0,3-0,5%С), конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструкционную прочность стали, уменьшает чувствительность к концентраторам напряжений, увеличивая работу образования и развития трещин и снижая температуру порога хладноломкости. Отпуск при 550-650°С в течение 1-2ч почти полностью снижает остаточные напряжения, возникшие при закалке. Длительность высокого отпуска составляет 1-6 ч в зависимости от габаритов изделия.

3.2.5. Поверхностная закалка. При поверхностной закалке происходит закалка только поверхностного слоя, тогда как сердцевина изделия остается незакаленной.

Основные назначения поверхностной закалки – повышение твердости, износостойкости и предела выносливости изделия. При этом сердцевина остается вязкой и может воспринимать ударные нагрузки. На производстве более часто принимают закалку с индукционным нагревом. Для поверхностного упрочнения отливок из перлитного серого, ковкого, высокопрочного чугуна применяют лазерный нагрев под закалку.

Закалка с индукционным нагревом. Для нагрева изделие устанавливают в индуктор, состоящий из нескольких витков водоохлаждаемой медной трубки. Переменный ток, протекая через индуктор, создает переменное магнитное поле, которое в поверхностном слое изделия наводит вихревые токи при протекании которых выделяется джоулевая теплота.

Глубина закалки примерно равна глубине нагрева до температуры выше критической точки Ac3. Для закалки при поверхностном нагреве применяют сравнительно большую удельную мощность (0,1-2,0 кВт/см2), и поэтому время нагрева незначительно (2-50с).

Охлаждающую жидкость (воду) для закалки обычно подают через душевое устройство.

После закалки с индукционным нагревом изделия подвергают низкому отпуску при 160-200°С.

Для поверхностной индукционной закалки применяют стали, содержащие 0,4-0,5%С (40, 45, 40Х, 45Х, 40ХН и др.), которые после закалки имеют высокие твердости (HRC50-60), сопротивляемость износу и не склонны к хрупкому разрушению.

Закалка с пламенным нагревом.

Поверхность детали нагревают газовым пламенем, имеющим высокую температуру (2400-3150ºС). Поверхность изделия быстро нагревается до температуры закалки, тогда как сердцевина детали не успевает нагреться до закалочных температур. Последующее быстрое охлаждение обеспечивает закалку поверхностного слоя. В качестве горючего газа используют ацетилен, природный газ, а так же керосин. Для нагрева используют щелевые горелки и многопламенные.

Толщина закаленного слоя составляет 2-4мм, а его твердость для стали 0,45-0,5%С 50-56HRC. В таком поверхностном слое образуется мартенсит, а в нижележащих слоях троостомартенсит. Газопламенная закалка вызывает меньше деформации, чем объемная закалка. Поэтому этот способ применяют для поверхностной закалки крупных изделий (прокатные валки, валы, оси и др.).

Поверхностная закалка при нагреве лазером.

Под воздействием лазерного излучения за короткий промежуток времени (10-5-10-7с) поверхность детали из чугуна или стали нагревается при трансформации световой энергии в тепловую до очень высоких температур. Для снижения отражательной способности поверхности металла ее накрывают пленками сульфидов, фосфатов или сажей. После нагрева происходит закалка нагретых участков.

Лазерная закалка – перспективный метод упрочнения изделий сложной конфигурации из перлитного серого, ковкого, высокопрочного чугунов и сталей.