Определить критическую частоту вращения карданного вала. Рассчитать на прочность крестовину карданного шарнира при наличии смазки в шлицах компенсатора длины и без нее.

Варианты:

| Вариант | Тип автомобиля | Длина большого вала L, мм | Внутренний диаметр вала d, мм | Толщина стенки вала δ, мм | Диаметр шипа крестовины dш, мм | Расстояние между торцами шипов H, мм |

| АЗЛК | 1,8 | 12,23 | 74,2 | |||

| ВАЗ | 2,0 | 14,73 | 51,17 | |||

| УАЗ | 2,5 | 16,3 | ||||

| ГАЗ | 2,1 | 22,0 | ||||

| ПАЗ | 2,1 | 22,0 | ||||

| ЗИЛ | 3,0 | 25,0 | ||||

| МАЗ | 3,5 | 33,65 | ||||

| Урал | 3,5 | 33,65 | ||||

| КрАЗ | 3,5 | 33,65 | ||||

| КамАЗ | 3,5 | 33,65 |

Примечание: для всех вариантов принять длину шипа крестовины lш = dш, средний радиус приложения к шипу боковой силы R = 0,5(H – dш), средний радиус шлицевого зацепления муфты r = 0,5R, угол между осями валов α = 00. Коэффициент трения в шлицевом соединении при смазке принять μ = 0,05, без смазки – μ = 0,3.

Пример решения:

1. КЧВ – такая фиксированная частота вращения вала, при которой наблюдается потеря поперечной устойчивости вала вследствие резонанса поперечных колебаний (поперечный прогиб резко возрастает вплоть до разрушения).

При вращении вала в докритической зоне возникает центробежная сила из-за смещенного центра масс вала относительно его центра вращения (это смещение вызвано погрешностью при изготовлении и сборке). Центробежная сила возмущает поперечные колебания на поперечной упругости вала. Каждому текущему значению частоты вращения будет соответствовать своя амплитуда прогиба. При достижении критической скорости вращения частота вынужденных колебаний от центробежных сил сов падает с собственной частотой поперечных колебаний – возникает резонанс поперечных колебаний. Амплитуда прогиба резко увеличивается и возможно разрушение деталей карданной передачи.

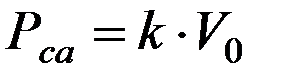

Для критической частоты вращения была выведена эмпирическая зависимость /2 с.169/:

,

,

где: nкр – критическая частота вращения карданного вала, min-1; D – наружный диаметр вала трубчатого сечения (находится прибавлением к внутреннему диаметру двух толщин стенок), м; d – внутренний диаметр вала, м; L – длина вала, м. Обратить внимание на размерность!

Необходимо, чтобы:  , иначе со временем в эксплуатации критическая частота может уменьшиться до рабочей.

, иначе со временем в эксплуатации критическая частота может уменьшиться до рабочей.

По методике предыдущей задачи определяется nmax и далее вычисляется запас вала по устойчивости:

nкр/ nmax.

2. Производится проверочный расчет крестовины /2 с.172-173/ при наличии смазки. В этом случае осевой силой со стороны шлицевой муфты можно пренебречь и заняться расчетом шипов крестовины на срез и изгиб в опасном сечении от действия только крутящего момента.

Вначале по методике задачи № 1 определяется максимальный крутящий момент на карданном валу из условий максимального крутящего момента двигателя при динамическом нагружении (коэффициент запаса рекомендуется принять для грузовых - β = 1,7, легковых – 1,25):

Мкр = Меmax∙ β ∙ uкн,

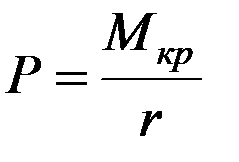

Затем момент, действующий на шипы крестовины раскладывается на пару сил из формулы:

Мкр = 2∙ Q ∙ R

и определяется величина силы Q.

| Q |

| Q |

| R |

| dш |

| lш |

| H |

Далее рассчитывается напряжение среза шипа и напряжение изгиба:

, (1)

, (1)

, (2)

, (2)

здесь S – площадь шипа сплошного сечения, м; WX – момент сопротивления изгибу (  для сплошного круглого сечения).

для сплошного круглого сечения).

Сравниваем расчетные напряжения с допускаемыми. Допускаемые напряжения будут завышены, поскольку используется динамический режим нагружения (максимальный момент двигателя умножается на коэффициент запаса сцепления β, являющийся по сути коэффициентом динамичности) в котором коэффициент запаса прочности берется меньшим (кз = 1,25…1,5 вместо кз = 2,0…3,0):

[σиз] = 500 МПа, [τср] = 100…120 МПа.

3. Производится расчет шипов крестовины, когда на них дополнительно действует осевая сила трения со стороны шлицевой муфты компенсатора длинны вала.

| Компенсатор длины |

| F |

Шлицы в компенсаторе прижаты друг к другу передаваемым крутящим моментом. При этом они вынуждены перемещаться вдоль оси, когда ведущий мост совершает вертикальные колебания на подвеске. Если шлицы не смазаны, то продольная сила Fстановится значительной.

,

,

Р – приведенная к одному шлицу сила, с которой шлицы давят друг на друга, Н; μ – коэффициент трения (сухое трение металла по металлу μ = 0,3).

| r |

| P |

,

,

величина r оговаривается под таблицей.

Получаем:

.

.

Такая осевая сила действует через вилку одновременно на два шипа крестовины, поэтому на один шип (вид на крестовину сверху):

| Q |

|

| Q' |

Далее определяется результирующая сила:

Q'=  .

.

Новое значение силы Q' подставляется в формулы (1) и (2) и определяются напряжения среза и изгиба. Затем, как и в первом случае, производится сравнение с допускаемыми напряжениями.

Последним этапом расчета необходимо оценить насколько увеличились напряжения при учете несмазанных шлицев:

σиз/ σ'из

и

τср/ τ'ср .

Контрольные вопросы

1. Что такое критическая частота вращения валов и как она определяется?

2. Как определяется напряжение среза шипов крестовины?

3. Как определяется напряжение изгиба шипов крестовины?

4. Как определяется осевая сила трения?

5. Как учитывается в расчетах дополнительная нагрузка от осевой силы трения?

6. На напряженность работы каких узлов и деталей (помимо крестовины) влияют осевые силы трения в шлицевой муфте?

ЗАДАЧА № 3

Рассчитать пружинную зависимую подвеску одноосного прицепа. Полную массу прицепа принять равной половине полной массы автомобиля, выданного на курсовое проектирование, частоту собственных колебаний обеспечить около Ω = 1,7Гц.

Пример решения:

1. Расчет пружины начинается с построения упругой характеристики пружины /2 с.260 – 271/.

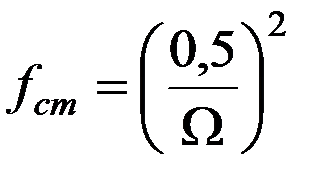

Определяется статический прогиб подвески (прогиб пружины под действием статической нагрузки):

, размерность - м.

, размерность - м.

Поскольку известны: статический прогиб fcmи статическая нагрузка на колесе Gк (она равна половине от полного веса на ось), можно определить вторую точку "А" на упругой характеристике (первая точка, это "0", так как у пружины нет деформации, если нет силы).

Проводя луч из точки "0" через точку "А" (у пружины характеристика линейная) получаем упругою характеристику зависимой пружинной подвески.

От статического прогиба по оси абсцисс откладывается динамический прогиб, который определяется конструктивными соображениями и обычно у грузовых автомобилей составляет fд = (0,5…0,8) fcm. Сумма статического и динамического прогибов определяет полный прогиб подвески и является пределом перемещения колеса относительно кузова:

fпол = fcm + fд .

По упругой характеристике при полном прогибе можно определить максимальную силу, которая сжимает пружину Gкmax. Эту силу можно также определить по пропорции:

Gкmax/ fпол = Gк/ fcm.

| fcm |

| fд |

| GК |

| Gкmax |

| Прогиб |

| Нагрузка |

| fпол |

| А |

| Gкд |

| В |

| С |

Поскольку на колеса могут действовать силы большие, чем Gкmax, например, динамическая нагрузка Gкд = Gк∙ Кд (Кд – коэффициент динамичности равен на дорогах удовлетворительного качества 2,0…2,5, а на плохих достигает 3,0…3,5), то в целях смягчения ударов и ограничения прогиба в работу вступает дополнительный упругий элемент (например, резиновый ограничитель хода или стальной подрессорник), увеличивая жесткость подвески. На характеристике участок параллельной работы пружины и дополнительного резинового упругого элемента показан от "В" до "С".

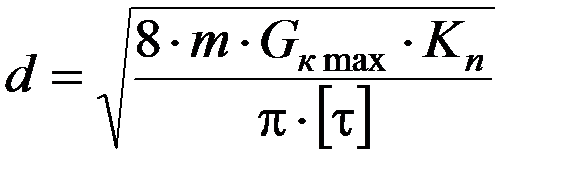

Найдя максимальную силу Gкmax, задаваясь модулем пружины m = 7…10 и допускаемым напряжением кручения [τ] = 1000 МПа можно подсчитать диаметр проволоки:

,

,

коэффициент Кп – учитывает рост напряжения в металле от кривизны витка пружины:

.

.

Далее можно определить диаметр пружины:

D = d ∙ m.

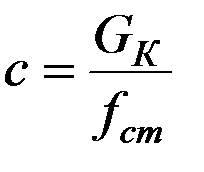

Количество рабочих витков:

,

,

здесь: с – жесткость пружины,  , G – модуль упругости при кручении,

, G – модуль упругости при кручении,  8∙104 МПа.

8∙104 МПа.

Полное количество витков на 1,5…2,0 больше, чем рабочее.

2. Выбор геометрических параметров тяг.

На основании опыта конструкторских разработок линейные размеры тяг (штанг) задаются:

- короткая продольная тяга (реактивная) l1 ≈ rк (радиус колеса);

- длинная продольная тяга l2 ≈ (1,2…1,3) ∙ l1;

- поперечная тяга l3 ≈ 0,8 ∙ В (В – колея).

Все тяги имеют трубчатое сечение одного размера по условиям унификации. Наиболее напряженная работа у поперечной тяги на сжатие. Эта тяга рассчитывается на потерю поперечной устойчивости по формуле Эйлера:

, (1)

, (1)

здесь: Р – максимальная сила сжатия тяги на повороте с отрывом колес одного борта от дороги (предельный по боковой силе случай); Е = 2∙105 МПа – модуль упругости первого рода; J – момент инерции сечения тяги.

По условиям сцепления максимальная боковая сила определится:

, (2)

, (2)

здесь φmax = 0,8;

. (3)

. (3)

| D |

| δ |

| r |

| d |

В этой формуле  .

.

Подставив (2) и (3) в (1) можно выразить и посчитать r , принимая δ ≥ 0,003 м.

Далее легко определить внутренний и наружный диаметры трубчатого сечения поперечной тяги.

Как уже говорилось, по условиям унификации другие тяги выполняются из того же профиля.

3. Подбор параметров амортизатора (здесь главное - не запутаться с размерностью!).

Сила сопротивления амортизатора определяется по формуле:

,

,

V0 – максимальная относительная скорость перемещения подрессоренных и неподрессоренных масс (скорость хода поршня амортизатора), равна 40…50 см/с; k – коэффициент сопротивления амортизатора, Н∙с/см.

,

,

здесь: ψ – коэффициент относительного затухания колебаний (по опытным данным, если затухание происходит за 2…2,5 периода, тогда коэффициент ψ = 0,15…0,35); Gк – полная статическая нагрузка на одно колесо (см. выше), Н; fcm – статический прогиб подвески (в этой формуле размерность в см).

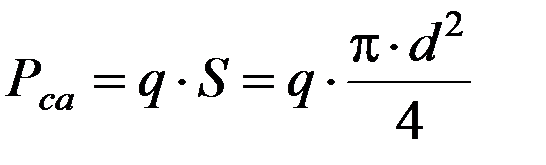

Из этих двух формул находится численное значение силы сопротивления амортизатора. Кроме того, эту величину можно определить через площадь поршня и давление жидкости в амортизаторе:

,

,

поскольку уже известна величина Рса, и максимальное давление во время перемещения поршня в амортизаторе q = (2,0…3,0) ∙106 Па, то можно выразить диаметр поршня и численно найти его:

, размерность – м.

, размерность – м.

Амортизатор подбирается по диаметру поршня (определяется в последней формуле) и полному ходу штока (должен превышать полный ход подвески, если в амортизаторе не предусмотрен ограничитель хода подвески).

Контрольные вопросы

1. Нарисовать схему зависимой пружинной подвески и рассказать, какие функции выполняют ее элементы?

2. Объяснить построение упругой характеристики подвески и определить с ее помощью жесткость подвески и максимальную силу на пружине.

3. Как рассчитывается диаметр проволоки пружины?

4. Как рассчитываются размеры сечения тяг направляющего устройства подвески?

5. Рассказать устройство и принцип работы амортизатора?

6. Как подбирается амортизатор?

ЗАДАЧА № 4