Теплообменная аппаратура, используемая на объектах сбора и подготовки нефти и газа

Теплообменный аппарат предназначен для передачи теплоты от более нагретых тел к менее нагретым. Теплообменивающиеся среды принято называть теплоносителями. Среда, отдающая тепло, называется теплоносителем, а среда, воспринимающая тепло, называется хладагентом.

На технологических объектах по обезвоживанию, обессоливанию и стабилизации нефти находят применение значительное количество теплообменных аппаратов. В зависимости от технологического назначения теплообменные аппараты имеют различные названия: теплообменники, холодильники, испарители, подогреватели, регенераторы, огневые нагреватели. Огневые нагреватели – это печи, в которых греющим теплоносителем являются продукты сгорания топлива. Разработаны и находят применение различные типы печей, отличающиеся между собой по ряду признаков.

По способу передачи тепла теплообменники относят к одной из следующих групп:

1) поверхностные, в которых участвующие среды отделены одна от другой стенкой, являющейся поверхностью теплообмена; 2) смесительные, в которых теплообмен осуществляется при непосредственном соприкосновении сред.

К первой группе теплообменников относятся аппараты, где поверхностью нагрева является поверхность труб:

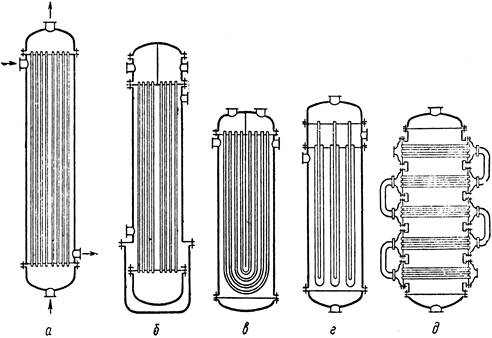

1. К о ж у х о т р у б н ы е т е п л о о б м е н н и к и состоят из пучка труб, закрепленных в трубных решетках, которые заключены в общий кожух. Один из теплоносителей циркулирует по трубкам, а другой в межтрубном пространстве. Конструктивно эти теплообменники (рис. 6.1) разделяются на: на одноходовые, в которых теплоноситель проходит параллельно по всем трубам пучка; многоходовые, в которых пучок труб разделен на несколько секций (ходов), а теплоноситель проходит последовательно через все ходы; теплообменники с U- образными трубами, с двойными трубами и перекрестным током теплоносителя.

2. Т е п л о о б е н н и к и “т р у б а в т р у б е”, состоят из двух концентрически расположенных труб, в которых один теплоноситель циркулирует по внутренней трубе, а другой по кольцевому пространству между трубами.

3. П о д о г р е в а т е л и с п а р о в ы м п р о с т р а н с т в о м -обычно горизонтальные сосуды, в нижней части которых расположены один или два съемных трубных пучка. В трубные пучки подается теплоноситель, за счет его тепла в корпусе происходит испарение более легких продуктов, которые из верхней части удаляются, тяжелый остаток непрерывно выводится через нижний штуцер, расположенный за сливной перегородкой.

|

| |

| |

| |

| |

| |

Рис. 6.1. Теплообменные аппараты: а – одноходовые; б – многоходовые; в - с U- образными трубами; г – с двойными трубами; д – с перекрестным током теплоносителя.

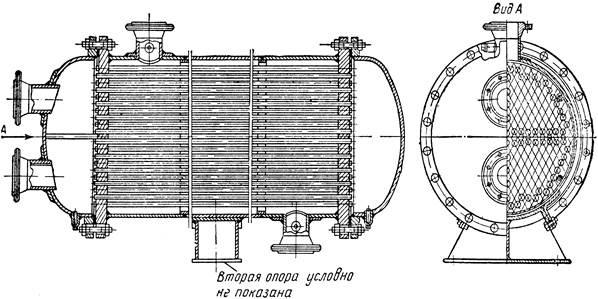

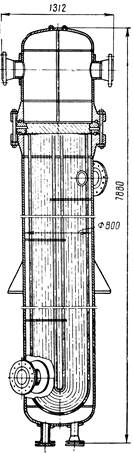

Теплообменники кожухотрубные жесткого типа (типа ТН и ТК)изготовляют с поверхностью теплообмена (наружной поверхностью всех труб пучка) от 1 до 2000 м2, на давление 0,6; 1,0; 1,6; 2,5 МПа (рис. 6.2) и применяются при сравнительно малой разности температур теплообменивающихся сред (не более 50 оС). При более высокой разности температур напряжения, возникающие в корпусе и трубках, могут нарушить плотность соединения в местах развальцовки труб, и теплоноситель из межтрубного пространства будет проникать в трубный пучок (или наоборот). Одним из способов компенсации температурных напряжений является установка линзового компенсатора на корпусе (рис. 6.3) Линза компенсатора сваривается из двух торовых полулинз, изготовленных штамповкой. Наружный диаметр линзы обычно больше наружного диаметра корпуса на 250 мм. Линзы можно сваривать в группы по 2 - 6 линз подряд. Одна линза допускает растяжение или сжатие до 8 мм.

|

.

.

Рис.6.2. Теплообменник жесткого типа

Теплообменники с линзовым компенсатором типа ТК применяются при давлениях не выше 1,6 МПа. При более высоком давлении приходится применять линзу с большей толщиной стенки, что в свою очередь увеличивает ее жесткость и резко снижает компенсирующую способность.

Теплообменники типов ТН и ТК изготавливаются диаметром корпуса от 159 мм (минимальный наружный) до 1200 мм (максимальный внутренний), с числом ходов от 1 до 6, диаметром трубок 20´2; 25´2,5; 38´3 мм, длиной трубок 1; 1,5; 2; 3; 4; 6; 9 м.

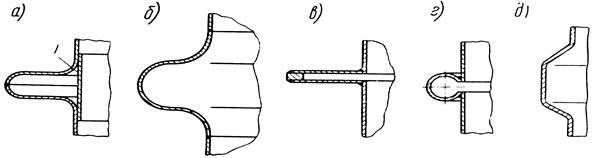

Рис.6.3. Гибкие компенсаторы:

а- линзовый, сваренный из двух тарелок; б- линзовый цельноштампованный; в- плоский; г- компенсатор из трубы; д- компенсатор в виде утолщения на корпусе; 1- направляющая втулка

Теплообменники жесткого типа в сравнении с другими конструкциями проще, легче в изготовлении и дешевле.

Основной их недостаток - невозможность механической чистки наружной поверхности трубок, поэтому их применяют в тех случаях, когда в межтрубное пространство вводится теплоноситель, не дающий отложений на стенках, не вызывающий коррозии.

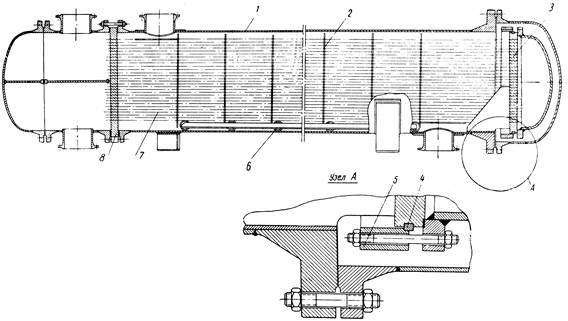

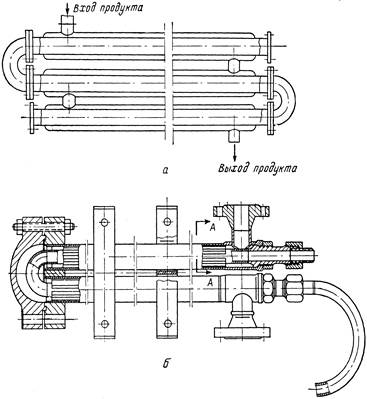

Теплообменники кожухотрубные с плавающей головкой (типа ТП).Эти теплообменники (рис. 6.4), получившие наибольшее распространение на нефтезаводах, применяются для нагрева или охлаждения чаще всего жидких нефтепродуктов. Плавающая головка вследствие независимого крепления ее в корпусе имеет возможность перемещаться в осевом направлении, не передавая тем самым на корпус возникающих в трубном пучке напряжений.

Количество ходов по трубкам при диаметре корпуса менее 500 мм равно двум, более 500 мм - четырем или более. В межтрубном пространстве обычно применяют один поток.

В качестве промежуточных опор для трубного пучка используются поперечные перегородки (рис. 6.5), в которых устраивают вырезы различной формы для изменения тока теплоносителя в межтрубном пространстве.

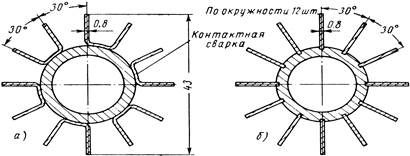

Методы крепления труб в трубных решетках теплообменников всех типов показаны на рис. 6.6. Наиболее надежным способом, обеспечивающим плотность соединения и легкость смены дефектных трубок, является развальцовка, проверенная на стальных, медных, латунных и алюминиевых трубках.

Теплообменники с плавающей головкой (типа ТП), выпускаются на давление 1,6; 2,5; 4 и 6,4 МН/м2 и диаметром корпуса от 300 до 1400 мм. Поверхность теплообмена у них колеблется от 12,5 до 1250 м2. Длина труб - 3; 6 и 9 м.

Преимущество рассматриваемых теплообменников заключается в возможности легкой замены пучка или извлечения его из корпуса с целью чистки, ремонта или установки дополнительных перегородок.

Недостатками считаются сложность конструкции (недоступность подвижной головки), трудность контроля во время эксплуатации, более значительный вес и стоимость единицы поверхности нагрева в сравнении с теплообменниками жесткой конструкции.

Теплообменники U - образными трубками (типа ТУ)применяют только тогда, когда теплоноситель не вызывает загрязнения трубок, чистка которых механическими средствами затруднена.

Конструкция теплообменника типа ТУ представлена на рис. 6.7, из которого видно, что этот теплообменник всегда делается двухходовым по трубному пространству - в этом его конструктивная особенность. При ремонтах трубный пучок вместе с трубной решеткой может быть извлечен из корпуса.

| |

| |

| |

| |

| |

| |

| |

| |

1- кожух теплообменника; 2- перегородки; 3- подвижная трубная решетка; 4- кольцо из двух половин; 5- свободный фланец; 6- опорные ролики; 7- трубки; 8- неподвижная трубная решетка

|

Применение U- образных трубок позволяет при тех же габаритах значительно увеличить поверхность теплообмена благодаря увеличению поверхности гнутых участков пучка и уменьшению зазоров между корпусом и трубным пучком.

Конструкция теплообменника отличается простотой, легкостью изготовления и ремонта в сравнении с теплообменниками с плавающей головкой и обладает такой же свободой перемещения трубного пучка в осевом направлении.

Рис.6.6. Способы крепления труб в трубных решетках:

а- развальцовка в отверстиях с канавками; б- то же с отбортовкой; г, д, е,- закрепление при помощи электросварки; ж, з- заливка оловом

Промышленность выпускает теплообменники типа ТУ для тех же условий эксплуатации и имеет те же конструктивные характеристики, что и теплообменники с плавающей головкой.

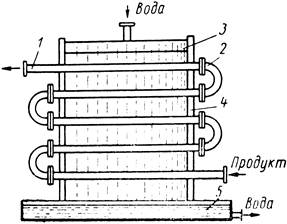

Теплообменник типа “труба в трубе”состоит из двух труб разного диаметра (рис. 6.8), вставленных одна в другую. Одна из сред течет по внутренней трубе, а другая - по кольцевому пространству между трубами. Противоток и высокие скорости турбулентного потока уменьшают возможность отложений на стенках труб. Если нет необходимости чистить теплообменник, то его делают цельносварным, для чего наружная труба по концам обжимается и приваривается к внутренней трубе. Цельносварную конструкцию теплообменника применяют при разности температур стенок труб не более 70 оС. При большей разности температур используют разборные теплообменники.

Для интенсификации процесса конвективного теплообмена в теплообменниках новейших конструкций используют оребренные трубы.

Конструкции продольных ребер и способы их крепления к трубам приведены на рис.6.9.

К недостаткам теплообменников типа “труба в трубе” относят: громоздкость конструкции и большой расход металла на 1 м2 поверхности нагрева по сравнению с другими видами теплообменников. Их выпускают на давления до 2,5 МН/м2 и температуры до 500 оС.

|

Рис.6.8.Однотрубный теплообменник типа “труба

в трубе”: а- из гладких труб; б- с оребренными трубами,

в- крепление ребер закаткой

| |

| |

Рис.6.9. Способы оребрения труб

| |

| |

| |

| |

| |

| |

| |

| |

| |

|

В химической промышленности оросительные теплообменники из-за своей конструктивной простоты используется для охлаждения кислот, так как для этого процесса теплообменник приходится изготовлять из кислотоупорного ферросилида, который непригоден для изготовления аппаратов сложной конструкции.

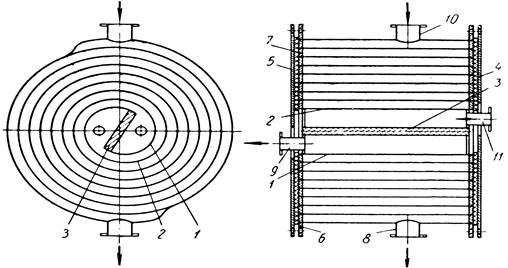

Спиральные теплообменники(рис.6.11) состоят из двух спиралей 1 и 2, входящих одна в другую и образующих таким образом два канала четырехугольного сечения. Оба канала начинаются в центре и заканчиваются на периферии. В центре каналы разделены перегородкой 3. Боковые стенки каналов образуют торцовые крышки 4 и 5, скрепленные болтами с наружным витком спирали через фланец 6. Жидкости, между которыми происходит теплообмен, поступают в каналы противотоком друг другу раздельно через штуцера 10 и 11, а выходят - через штуцера 8 и 9. Спиральные теплообменники рассчитаны на рабочее давление до 0,6 МН/м2, они весьма эффективны и компактны, но сложны в изготовлении и мало приспособлены для чистки.

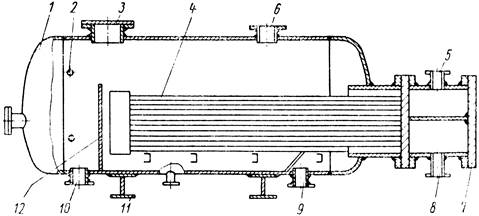

Подогреватели с паровым пространствомприменяют в качестве испарителей нефтепродуктов, например остатка низа ректификационных колонн или нагревателей жидких нефтепродуктов. Подогреватели (рис. 6.12) состоят из цилиндрического корпуса, в днище которого вмонтированы один или два трубных пучка. Теплоноситель, обычно пар, подается в трубный пучок, а нагреваемый нефтепродукт в нижнюю часть аппарата.

Рис.6.11. Спиральный теплообменник

Рис.6.12. Теплообменник с паровым обогревом:

1- кожух; 2- муфты для мерных стекол; 3- люк; 4- трубный пучок; 5- штуцер для входа обогревающего пара; 6- штуцер для выхода пара; 7- распределительная коробка; 8- штуцер для выхода конденсата; 9- штуцер для входа нагреваемой жидкости; 10- штуцер для выхода нагретой жидкости; 11- штуцер для спуска остатков жидкости (дренаж); 12- перегородка

При подогреве испаряются легкие нефтепродукты, пары которых возвращаются в ректификационную колонну, а тяжелый остаток непрерывно выводится из подогревателя. Корпус подогревателя заполнен жидкостью частично. Расстояние от уровня жидкости до верха корпуса аппарата - не менее 0,35 Dв. Это пространство необходимо для лучшего испарения жидкости. Уровень жидкости в подогревателе за перегородкой поддерживается автоматически посредством регулятора уровня.

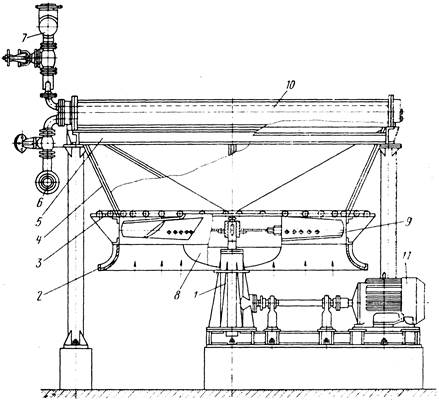

Аппараты воздушного охлаждениясостоят из ряда трубчатых секций, расположенных горизонтально, вертикально, наклонно в виде шатра или зигзагообразно (рис. 6.13). Охлаждающий агент - воздух засасывается и продувается через трубчатые секции вентилятором. По трубам секций пропускают охлаждаемую или конденсируемую среду. Для повышения эффективности аппарата при сравнительно высокой температуре окружающего воздуха (в жаркое летнее время) на выходе воздуха из вентилятора предусмотрен кольцевой коллектор для увлажнения воздуха с целью снижения его температуры.

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

Рис.6.13. Теплообменник воздушного охлаждения:

1- редуктор; 2- коллектор вентилятора; 3- трубчатая ферма; 4- диффузор; 5- сварная рама; 6- отводящий трубопровод; 7- подводящий трубопровод; 8- осевой вентилятор; 9- колесо вентилятора; 10- трубный пучок; 11- электродвигатель

Секция аппаратов воздушного охлаждения состоит обычно из четырех, шести или восьми рядов труб, которые расположены по вершинам равносторонних треугольников и закреплены развальцовкой в двух трубных решетках, имеющих крышки. Применяют трубы длиной от 1,5 до 12 м с внутренним диаметром 21 или 22 мм. Для предотвращения взаимного смещения труб в пучке между ними предусмотрены дистанционные прокладки из алюминиевой ленты шириной 15 мм. Трубы в аппаратах воздушного охлаждения имеют поперечные ребра, которые могут быть закреплены запрессовкой, сваркой или пайкой в специальных канавках в теле трубы; запрессованы непосредственно на теле трубы; навиты на нее с натягом или выдавлены за одно целое с трубой. Благодаря оребрению труб в теплообменнике создается большая теплообменная поверхность.

Осевой вентилятор состоит из составного корпуса и рабочего колеса с восемью лопастями диаметром 2,8 м. Производительность такого вентилятора - до 270 000 м3/ч.

В аппаратах воздушного охлаждения возможно охлаждение жидкости до температуры на 10 - 15 оС выше температуры окружающего воздуха, что ограничивает область их применения.

Аппараты воздушного охлаждения нормализованы, они выпускаются на давление 0,6 - 6,4 МН/ м2 с поверхностью теплообмена от 30 до 3350 м2.