ДИАГРАММА ПАРЕТО

Диаграмма Парето - это столбчатая диаграмма, на которой интервалы (столбики) упорядочены по нисходящей линии. На такой диаграмме интервалы могут представлять виды дефектов, их локализацию, ошибки и пр. А высота интервалов (высота столбиков) - частоту возникновения дефектов, их процентное соотношение, стоимость, время и пр.

Диаграмма Парето является графическим отображением правила Парето. В менеджменте качества применение этого правила показывает, что значительное число несоответствий и дефектов возникает из-за ограниченного числа причин. Коротко правило Парето формулируется как 80 на 20. Например, если применить это правило по отношению к дефектам, то окажется, что 80 процентов дефектов возникает из-за 20 процентов причин.

Используется диаграмма Парето при выявлении наиболее значимых и существенных факторов, влияющих на возникновение несоответствий или брака. Это дает возможность установить приоритет действиям, необходимым для решения проблемы. Кроме того, диаграмма Парето и правило Парето позволяют отделить важные факторы от малозначимых и несущественных.

Строится диаграмма Парето в следующем порядке:

1. Определяется проблема, которую необходимо решить (например, дефектные изделия, стоимость потерь от брака и т.п.) и выбирается временной интервал для изучения проблемы.

2. Выбирается тип данных (фактор) для анализа, который наиболее полно сможет охарактеризовать проблему (например, дефекты, их локализация, объем потерь, затраты и пр.). Выбранный тип данных должен быть разбит на подтипы. Например, если в качестве типа данных выбраны дефекты, то подтипом будут являться виды дефектов – деформация, царапины, трещины и пр.

3. Определяется единица измерений, соответствующая типу данных (например, количество дефектов, их частота, процент затрат и т.п.).

4. Собираются статистические данные, и выполняется их систематизация. Для сбора и регистрации данных можно применять другие инструменты качества, например контрольный листок. Систематизацию статистических данных лучше представить в виде таблицы.

5. Выполняется подсчет и упорядочивание данных по убыванию.

6. При необходимости назначаются веса для каждого из подтипов данных. Установление весов может оказать существенное влияние на результат, который покажет диаграмма Парето. Веса перемножаются на подсчитанные значения по каждому из подтипов данных, что приводит к изменению соотношения их значимости.

7. Строится столбчатая диаграмма, на которой отмечаются подтипы данных и их величина. В прямоугольной системе координат по горизонтали откладываются равные отрезки, соответствующие подтипам данных, а по вертикали отмечается величина этих данных в порядке по убыванию.

8. Вычисляется и отображается на диаграмме линия суммарных значений (например, накопленных процентов).

9. Выполняется анализ полученных результатов для разработки необходимых действий по решению проблемы.

ПРИМЕР

Исследуется проблема дефектных изделий – печатных плат. В качестве типа данных для анализа выбраны дефекты, которые детализированы по видам. Единица измерений дефектов – процент от общего числа дефектов.

| Вид дефектов на печатной плате | Процент от общего числа дефектов |

|

| Недостаток припоя | ||

| Трещины | ||

| Царапины | ||

| Пятна припоя | ||

| Тепловая деформация | ||

| Расслоение платы | ||

| Прочее | ||

| Итого: |

Основное преимущество, которое дает диаграмма Парето это возможность сфокусировать усилия и ресурсы на устранении наиболее значимых проблем. Также как и другие инструменты качества, она легка для применения и понимания персоналом организации.

Недостатком этого инструмента является возможность ввести в заблуждение относительно значимости проблем, особенно если не учитывается стоимость последствий возникающих несоответствий и дефектов.

· Построение диаграммы Парето состоит из следующих этапов.

Этап 1. Сначала следует решить:

1. какие проблемы необходимо исследовать (например, дефектные изделия, потери в деньгах, несчастные случаи);

2. какие данные нужно собрать и как их классифицировать (например, по видам дефектов, по месту их появления, по процессам, по станкам, по рабочим, по технологическим причинам, по оборудованию, по методам измерения и применяемым измерительным средствам; нечасто встречающиеся признаки объединяют под общим заголовком «прочие»);

3. определить метод и период сбора данных.

Этап 2. Разработка контрольного листка для регистрации данных с перечнем видов собираемой информации.

Этап 3. Заполнение листка регистрации данных и подсчет итогов.

Этап 4. Разработка таблицы для проверок данных с графами для итогов по каждому проверяемому признаку в отдельности, накопленной суммы числа дефектов, процентов к общему итогу и накопленных процентов (табл. 1).

Этап 5. Расположение данных, полученных по каждому проверяемому признаку, в порядке значимости и заполнение таблицы (см. табл. 1).

Таблица 1. Результаты регистрации данных по типам дефектов для построения диаграммы Парето.

| Типы дефектов | Число дефектов | Накопленная сумма числа дефектов | Процент числа дефектов по каждому признаку к общей сумме | Накопленный процент |

| Деформация | ||||

| Царапины | ||||

| Раковины | ||||

| Трещины | ||||

| Пятна | ||||

| Разрыв | ||||

| Прочие | ||||

| Итого | — |

|

|

Группу «прочие» следует размещать в последней строке независимо от ее числовых значений, поскольку ее составляет совокупность признаков, числовой результат по каждому из которых меньше, чем самое маленькое значение, полученное для признака, выделенного в отдельную строку.

Этап 6. Нанесение горизонтальной и вертикальной осей.

Вертикальная ось содержит проценты, а горизонтальная — интервалы в соответствии с числом контролируемых признаков.

Горизонтальную ось разбивают на интервалы в соответствии с количеством контролируемых признаков.

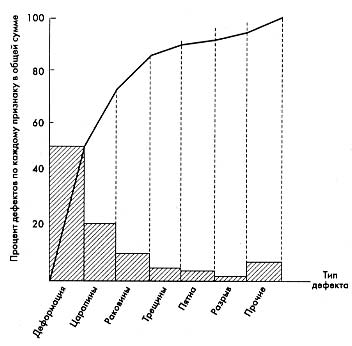

Этап 7. Построение столбиковой диаграммы (рис. 1).

Рисунок 1. Диаграмма Парето

Этап 8. Проведение на диаграмме кумулятивной кривой (кривой Парето) (рис. 2).

Рисунок 2. Кумулятивная кривая на диаграмме Парето

Этап 9. Нанесение на диаграмму всех обозначений и надписей, касающихся диаграммы (название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы), и данных (период сбора информации, объект исследования и место его проведения, общее число объектов контроля).

В отношении построения и использования диаграммы Парето можно порекомендовать следующее:

· желательно использовать разные классификации и составлять много диаграмм Парето. Суть проблемы можно уловить, наблюдая явление с разных точек зрения, поэтому важно опробовать различные пути классификации данных, пока не будут определены немногочисленные существенно важные факторы, что, собственно, и является целью анализа Парето;

· группа факторов «прочие» не должна составлять большой процент. Большой процент этой группы указывает на то, что объекты наблюдения классифицированы неправильно и слишком много объектов попало в одну группу, а значит, следует использовать другой принцип классификации;

· если данные можно представить в денежном выражении, лучше всего показать это на вертикальных осях диаграммы Парето. Если существующую проблему нельзя оценить в денежном выражении, само исследование может оказаться неэффективным, поскольку затраты — важный критерий измерений в управлении;

· если нежелательный фактор можно устранить с помощью простого решения, это надо сделать незамедлительно, каким бы незначительным он ни был. Поскольку диаграмма Парето расценивается как эффективное средство решения проблем, следует рассматривать только немногочисленные существенно важные причины. Однако устранение относительно неважной причины простым путем может послужить примером эффективного решения проблемы, а приобретенный опыт, информация и моральное удовлетворение — оказать благотворное воздействие на дальнейшую процедуру решения проблем;

· не следует упускать возможности составить диаграмму Парето по причинам.

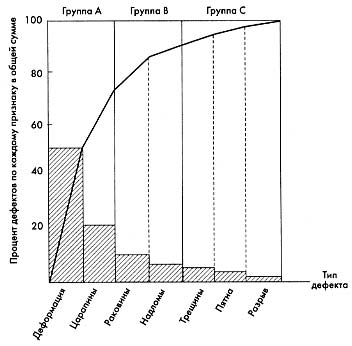

После выявления проблемы путем построения диаграммы Парето по результатам важно определить причины ее возникновения. Это необходимо для ее решения. При использовании диаграммы Парето для выявления результатов деятельности и причин наиболее распространенным методом является АВС-анализ.

Сущность АВС-анализа в данном контексте заключается в определении трех групп, имеющих три уровня важности для управления качеством:

1. группа А — наиболее важные, существенные проблемы, причины, дефекты. Относительный процент группы А в общем количестве дефектов (причин) обычно составляет от 60 до 80%. Соответственно устранение причин группы Л имеет большой приоритет, а связанные с этим мероприятия — самую высокую эффективность;

2. группа В — причины, которые в сумме имеют не более 20%;

3. группа С — самые многочисленные, но при этом наименее значимые причины и проблемы.

Пример использования АВС-анализа в рамках диаграммы Парето приведен на рисунке 3.

АВС-анализ позволяет обоснованно определять приоритеты работ по управлению качеством проекта.

Контрольная карта (карта Шухарта) это линейчатый график, построенный на основании данных измерений показателей процесса (или продукта) в различные периоды времени. Он позволяет отразить динамику изменений показателя и за счет этого контролировать процесс.

От обычных линейчатых графиков контрольные карты отличаются только дополнительно нанесенными горизонтальными линиями. Эти линии обозначают верхнюю и нижнюю контрольную границу статистически допустимых изменений измеряемой величины и среднее значение всех измерений.

Точки, которые наносятся на контрольные карты, могут быть как результатом прямых измерений отдельного показателя процесса, так и суммарным (комплексным) значением группы показателей, полученных в один момент времени. Комплексный показатель может включать, например, среднее значение по группе измерений, среднее значение отклонений, процент дефектов, среднее число дефектов на единицу и т.п.

Контрольные границы определяют предел ожидаемых изменений процесса, когда действуют только наиболее типичные для этого процесса факторы. Наносятся контрольные границы, как правило, на расстоянии трех стандартных отклонений случайной величины от линии средних значений.

Применение контрольных карт для отображения изменений показателей во времени дает возможность точно определить, когда и как изменился процесс и тем самым обеспечить базу для управления им. Например, если контрольная карта отображает единичный случай выхода показателя за контрольные границы, то нет необходимости предпринимать какие-либо действия по корректировке процесса. Если же, например, контрольная карта показывает асимметричное смещение контролируемого показателя (в течение длительного интервала времени) относительно линии средних значений, то процесс требует вмешательства и принятия корректирующих действий.

Для управления процессами разработаны и применяются различные контрольные карты. Например, существуют такие контрольные карты как - средних значений, медиан, средних квадратических отклонений, размахов, числа дефектных единиц продукции, доли дефектных единиц продукции, числа дефектов, числа дефектов на единицу продукции и пр. Их выбор зависит от целей управления и вида контролируемых данных (количественный признак или альтернативный признак). Если необходимо определять фактические значения контролируемого параметра, то такой вид контроля называется контролем по количественному признаку. Если нет необходимости знать фактическое значение контролируемого параметра, а просто достаточно установить соответствие или несоответствие этого параметра установленным требованиям, то такой вид контроля называется контролем по альтернативному признаку. Исходя из этих условий выбираются соответствующие контрольные карты.

Несмотря на то, что существуют различные контрольные карты, порядок их построения один и тот же:

1. Определяются показатели процесса или продукции, которые необходимо измерять. Показатели могут иметь количественные или качественные значения.

2. Определяются точки контроля показателя. По возможности, точки контроля необходимо устанавливать на наиболее ранней стадии процесса, где выбранный показатель может быть измерен.

3. На основании вида контролируемых показателей (контроль по количественному или альтернативному признаку) выбирается соответствующая контрольная карта.

4. Когда применяется контроль по количественному или альтернативному признаку часть последовательных во времени измерений (примерно от 3 до 5) может иметь близкие значения. Эти измерения формируются в подгруппу. Количество измерений, вошедших в подгруппу, называется размером подгруппы. Необходимо установить размер подгруппы.

5. Проводятся измерения выбранного показателя процесса или продукта.

6. На контрольной карте отображаются результаты измерений (для контроля по количественному признаку) или суммарные (комплексные) значения (для контроля по альтернативному признаку) показателей.

7. Точки графика соединяются между собой.

8. Рассчитывается линия средних значений, и вычисляются контрольные границы. В зависимости от того, какие контрольные карты применяются, формулы расчета контрольных границ и их количество может изменяться (например, для карты размаха достаточно рассчитать только верхнюю контрольную границу).

9. Линия средних значений и контрольные границы отображаются на контрольной карте.

10. Определяются все точки, выходящие за пределы контрольных границ.

11. Проводится анализ причин выхода значений контролируемых показателей за пределы контрольных границ и направления смещения подгрупп относительно линии средних значений. При необходимости предпринимаются корректирующие действия.

Для того чтобы контрольная карта являлась эффективным средством управления процессом сбор результатов измерений контролируемых показателей и их регистрация в контрольной карте должны осуществляться в режиме реального времени.

Контрольные карты обладают рядом достоинств. В частности, они дают возможность визуально определить момент изменения процесса, создают основу для улучшения процесса, выявляют различия между случайными и системными нарушениями в процессе, снижают потери от брака за счет предотвращения появления дефектов. К недостаткам контрольных карт можно отнести более высокие требования к подготовке персонала и необходимость работы в реальном времени.