Расчет БК при бурении ЗД искривленного участка наклонно-направленной скв.

II

II

Pи=FIIтр+QIIпроек QIIпроек=|g  oR(sinαк-sinαн)|

oR(sinαк-sinαн)|

Pи=μ|±2g  oR2(sinαк-sinαн)-g

oR2(sinαк-sinαн)-g  oR2sinαкΔα±PнΔα|+|g

oR2sinαкΔα±PнΔα|+|g  oR2(sinαк-sinαн)|

oR2(sinαк-sinαн)|

Δα=  -

-  - Если

- Если  >

>  , то cos

, то cos  <cos

<cos  => “+”

=> “+”

“-Pн“ – при наборе кривизны “+Pн” – при сбросе кривизны

считается, что на участке БК состоит из одной секции  =π

=π  α/180=0.1745

α/180=0.1745  α

α

17. Принципы расчета бурильной колонны при бурении роторным способом.

этапы:

- статический расчет, когда не учитываются знакопеременные циклические напряжения, а учитываются постоянные напряжения изгиба и кручения

- на достаточную прочность или выносливость

Статический расчет для вертикальных скв:

;

;

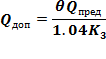

Kз=1,4 – при норм. усл. Kз=1,45 – при осложн. усл.

для наклонных участков

;

;

;

;

18. Режим бурения. Методика его оптимизации

Режим бурения - сочетание таких параметров, которые существенно влияют на показатели работы долота и которые буровик может изменить со своего пульта.

Pд [кН] – нагрузка на долото, n [об/мин] – частота вращения долота, Q [л/с] – расход(подача) пром. ж-ти, H [м] – проходка на долото, Vм [м/час] – мех. скорость проходки, Vср=H/tБ – средняя, Vм(t)=dh/dtБ – мгновенная, Vр [м/час] – рейсовая скорость бурения, Vр=H/(tБ + tСПО + tВ), C [руб/м] – эксплуатационные затраты на 1м проходки, C=(Cд+Сч(tБ + tСПО + tВ))/H, Cд – сибестоимость долота; Cч – стоимость 1часа работы бур. обор. Оптимизация режима бурения: maxVp – развед. скв., minC – экспл. скв..

(Pд, n, Q)опт=minC, maxVр

C=f1(Pд, n, Q) ; Vp=f2(Pд, n, Q)

Этапы поиска оптимального режима - на стадии проектирования - оперативная оптимизация режима бурения - корректировка проектного режима с учетом инф., полученной в процессе бурения

В процессе проектирования мы используем инф. полученную при бурении скв. в данном регионе, в аналог. усл., данные по гоелог. разрезу скв., рекомендаций завода-изготовителя бур. инстр., рабочих хар-к забойных двигателей.

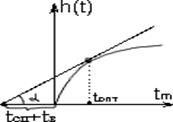

2 способа выбора tопт долота на забое:

|

- графический tgα=dh/dt=Vм(t)=h(t)/(tопт+tсп+tв) - аналитический

- графический tgα=dh/dt=Vм(t)=h(t)/(tопт+tсп+tв) - аналитический

19. Классификация методов возбуждения притока при освоении скважин.

Под освоением подразумевают комплекс работ по вызову притока жидкости из продуктивного пласта, очистке приствольной зоны от загрязнения и обеспечению условий для получения возможно более высокой продуктивности скважины.

Чтобы получить приток из продуктивного горизонта, необходимо давление в скважине снизить значительно ниже пластового. Существуют разные способы снижения давления, основанные либо на замене тяжелой промывочной жидкости на более легкую, либо на плавном или резком понижении уровня жидкости в эксплуатационной колонне. Для вызова притока из пласта, сложенного слабоустойчивыми породами, применяют способы плавного уменьшения давления или с небольшой амплитудой колебания давлений, чтобы не допустить разрушения коллектора. Если же продуктивный пласт сложен весьма прочной породой, то часто наибольший эффект получают при резком создании больших депрессий. При выборе способа вызова притока, величины и характера создания депрессии необходимо учитывать устойчивость и структуру породы коллектора, состав и свойства насыщающих его жидкостей, степень загрязнения при вскрытии, наличие близрасположенных сверху и снизу проницаемых горизонтов, прочность обсадной колонны и состояние крепи скважины. При очень резком создании большой депрессии возможно нарушение прочности и герметичности крепи, а при кратковременном, но сильном увеличении давления в скважине - поглощение жидкости в продуктивный пласт.

Замена тяжелой жидкости на более легкую. Колонну НКТ спускают почти до забоя, если продуктивный пласт сложен хорошо устойчивой породой, или примерно до верхних отверстий перфорации, если порода недостаточно устойчива. Замену жидкости обычно ведут способом обратной циркуляции: передвижным поршневым насосом в межтрубное пространство закачивают жидкость, плотность которой меньше плотности промывочной жидкости в эксплуатационной колонне. По мере того, как более легкая жидкость заполняет межтрубное пространство и вытесняет более тяжелую жидкость в НКТ, давление в насосе возрастает. Оно достигает максимума в тот момент, когда легкая жидкость подходит к башмаку НКТ.

pумт =(рпр -рож )qzнкт +pнкт +pмт ,

где pпр и pож -плотности тяжелой и облегченной жидкостей, кг/м ;

zнкт -глубина спуска колонны НКТ, м; pнкт и pмт -гидравлические потери

в колонне НКТ и в межтрубном пространстве, Па.

Это давление не должно превышать давления опрессовки эксплуатационной колонны

pумт < pоп .

Если же порода слабоустойчива, величину снижения плотности за один цикл циркуляции уменьшают еще более, порою до p -p = 150-200 кг/м3. При планировании работ по вызову притока следует учитывать это и заблаговременно готовить емкости с запасом жидкостей соответствующих плотностей, а также оборудование для регулирования плотности.

При закачивании более легкой жидкости следят за состоянием скважины по показаниям манометров и по соотношению расходов закачиваемой в межтрубное пространство и вытекающей из НКТ жидкостей. Если расход выходящей жидкости увеличивается, это признак начавшегося притока из пласта. В случае быстрого увеличения расхода на выходе из НКТ и падения давления в межтрубном пространстве выходящий поток направляют через линию со штуцером.

Если замены тяжелой промывочной жидкости на чистую воду или дегазированную нефть недостаточно для получения устойчивого притока из пласта, прибегают к другим способам увеличения депрессии или стимулирующего воздействия.

Когда коллектор сложен слабоустойчивой породой, дальнейшее снижение давления возможно заменой воды или нефти газожидкостной смесью. Для этого к межтрубному пространству скважины подсоединяют поршневой насос и передвижной компрессор. После промывки скважины до чистой воды регулируют подачу насоса так, чтобы давление в нем было значительно ниже допустимого для компрессора, а скорость нисходящего потока была на уровне примерно 0,8-1 м/с, и включают компрессор. Поток воздуха, нагнетаемого компрессором, смешивается в аэраторе с потоком воды, подаваемой насосом, и в межтрубное пространство поступает газожидкостная смесь; давления в компрессоре и насосе при этом начнут возрастать и достигнуть максимума в момент, когда смесь подойдет к башмаку НКТ. По мере продвижения газожидкостной смеси по колонне НКТ и вытеснения негазированной воды давления в компрессоре и насосе будут снижаться. Степень аэрации и уменьшения статического давления в скважине увеличивают небольшими ступенями после завершения одного-двух циклов циркуляции так, чтобы давление в межтрубном пространстве у устья не превышало допустимого для компрессора.

Существенный недостаток этого способа - необходимость поддержания достаточно больших расходов воздуха и воды. Значительно сократить расход воздуха и воды и обеспечить эффективное уменьшение давления в скважине можно при использовании вместо водо-воздушной смеси двухфазной пены. Такие пены готовят на основе минерализованной воды, воздуха и подходящего пенообразующего ПАВ.

Снижение давления в скважине с помощью компрессора. Для вызова притока из пластов, сложенных прочными, устойчивыми породами широко применяют компрессорный способ снижения уровня жидкости в скважине. Сущность одной из разновидностей этого способа такова. Передвижным компрессором нагнетают воздух в межтрубное пространство с таким расчетом, чтобы возможно глубже оттеснить уровень жидкости в нем, аэрировать жидкость в НКТ и создать депрессию, необходимую получения притока из продуктивного пласта. Если статический уровень жидкости в скважине перед началом операции находится у устья, глубину, до которой можно оттеснить уровень в межтрубном пространстве при нагнетании воздуха.

Если zсн > zнкт , то нагнетаемый компрессором воздух прорвется в НКТ и начнет аэрировать жидкость в них, как только уровень в межтрубном пространстве опустится до башмака НКТ.

Если же zсн > zнкт, то предварительно при спуске НКТ в скважин

в них устанавливают специальные пусковые клапаны. Верхний пусковой клапан устанавливают на глубине z'пуск = z'сн - 20м. При нагнетании воздуха компрессором пусковой клапан откроется в тот момент, когда давления в НКТ и в межтрубном пространстве на глубине его установки сравняются; при этом воздух начнет выходить через клапан в НКТ и аэрировать жидкость, а давления в межтрубном пространстве и в НКТ будут снижаться. Если после снижения давления в скважине приток из пласта не начнется и практически вся жидкость из НКТ выше клапана будет вытеснена воздухом, клапан закроется, давление в межтрубном пространстве вновь будет возрастать, а уровень жидкости опускаться до следующего клапана. Глубину z'' установки следующего клапана можно найти из уравнения если положить в нем z =z'' + 20 и zст = z'сн.

Если перед началом операции статический уровень жидкости в скважине расположен значительно ниже устья, то при нагнетании воздуха в межтрубное пространство и оттеснении уровня жидкости до глубины zсн давление на продуктивный пласт возрастает, что может вызвать поглощение части жидкости в него. Предотвратить поглощение жидкости в пласт можно, если на нижнем конце колонны НКТ установить пакер, а внутри НКТ - специальный клапан и с помощью этих устройств отделить зону продуктивного пласта от остальной части скважины. В этом случае при нагнетании воздуха в межтрубное пространство давление на пласт будет оставаться неизмененным до тех пор пока давление в колонне НКТ над клапаном не понизится ниже пластового. Как только депрессия окажется достаточной для притока пластовой жидкости, клапан приподнимется и пластовая жидкость начнет подниматься по НКТ.

После получения притока нефти или газа скважина должна в течение некоторого времени поработать с возможно большим дебитом, чтобы из приствольной зоны можно было удалить проникшую туда промывочную жидкость и ее фильтрат, а также другие илистые частицы; дебит при этом регулируют так, чтобы не началось разрушение коллектора. Периодически отбирают пробы вытекающей из

скважины жидкости с целью изучения состава и свойств ее и контроля за содержанием в ней твердых частиц. По уменьшению содержания твердых частиц судят о ходе очистки приствольной зоны от загрязнения.

Если, несмотря на создание большой депрессии, дебит скважины оказывается низким, то обычно прибегают к различным способам стимулирующего воздействия на пласт.

20. Классификация методов интенсификации притока в процессе освоения скважины.

Исходя из анализа управляемых факторов, можно построить классификацию методов искусственного воздействия как на пласт в целом, так и на призабойную зону каждой конкретной скважины. По принципу действия все методы искусственного воздействия делятся на следующие группы:

1. Гидрогазодинамические.

2. Физико-химические.

3. Термические.

4. Комбинированные.

Среди методов искусственного воздействия на пласт наибольшее распространение получили гидрогазодинамические методы, связанные с управлением величиной пластового давления путем закачки в залежь различных флюидов. Сегодня более 90% добываемой в России нефти связано с методами регулирования пластового давления путем закачки в залежь воды, называемыми методами поддержания пластового давления (ППД) заводнением. На ряде месторождений ППД осуществляется закачкой газа.

Анализ разработки месторождений показывает, что если пластовое давление невысоко, контур питания достаточно удален от скважин или режим дренирования не является активным, темпы извлечения нефти могут оказаться достаточно низкими; низким оказывается и коэффициент нефтеотдачи. Во всех этих случаях использование той или иной системы ППД является необходимым.

Таким образом, основные проблемы управления процессом выработки запасов путем искусственного воздействия на пласт связаны с изучением заводнения.

Существенно более широким спектром возможностей обладают методы искусственного воздействия на призабойные зоны скважины. Воздействие на ПЗС осуществляется уже на стадии первичного вскрытия продуктивного горизонта в процессе строительства скважины, которое, как правило, приводит к ухудшению свойств призабойной зоны. Наибольшее распространение получили методы воздействия на призабойную зону в процессе эксплуатации скважин, которые, в свою очередь, делятся на методы интенсификации притока или приемистости и на методы ограничения или изоляции притока воды (ремонтно-изоляционные работы — РИР).

Классификация методов воздействия на ПЗС с целью интенсификации притока или приемистости представлена в табл. 1, а для ограничения или изоляции водопритоков — в табл. 2. Совершенно очевидно, что приведенные таблицы, являясь достаточно полными, содержат только наиболее апробированные на практике методы искусственного воздействия на ПЗС. Они не исключают, а наоборот, предполагают необходимость дополнений как по методам воздействия, так и по используемым материалам.

Прежде чем перейти к рассмотрению методов управления процессом выработки запасов, отметим, что объектом изучения является сложная система, состоящая из залежи (нефтенасыщенная зона и область питания) со своими коллекторскими свойствами и насыщающими флюидами и определенного количество скважин, системно размещенных на залежи. Эта система является единой в гидродинамическом отношении, откуда следует, что любое изменение в каком-либо ее элементе автоматически приводит к соответствующему изменению в работе всей системы, т.е. данная система авторегулируема.

21. Опишите технические средства для получения оперативной информации в процессе бурения.

Информационное обеспечение процесса бурения нефтяных и газовых скважин является наиболее важным звеном в процессе строительства скважин, особенно при введении в разработку и освоении новых нефтегазовых месторождений.

Требования к информационному обеспечению строительства нефтегазовых скважин в данной ситуации заключаются в переводе информационных технологий в разряд информационно-обеспечивающих и информационно-воздействующих, при которых информационное сопровождение наряду с получением необходимого объема информации давало бы дополнительный экономический, технологический, или иной эффект [1]. К данным технологиям следует отнести следующие комплексные работы:

· контроль наземных технологических параметров и выбор наиболее оптимальных режимов бурения (например, выбор оптимальных нагрузок на долото, обеспечивающих высокую скорость проходки);

· забойные измерения и каротаж в процессе бурения (MWD и LWD-системы);

· измерения и сбор информации, сопровождаемые одновременным управлением технологическим процессом бурения (управление траекторией горизонтальной скважины с помощью управляемых забойных ориентаторов по данным забойных телеизмерительных систем).

В информационном обеспечении процесса строительства скважин особенно важную роль играют геолого-технологические исследования (ГТИ). Основной задачей службы ГТИ являются изучение геологического строения разреза скважин, выявление и оценка продуктивных пластов и повышение качества строительства скважин на основе получаемой в процессе бурения геолого-геохимической, геофизической и технологической информации. Оперативная информация, получаемая службой ГТИ, имеет большое значение при бурении разведочных скважин в малоизученных регионах со сложными горно-геологическими условиями, а также при проводке наклонно направленных и горизонтальных скважин.

Однако в связи с новыми требованиями к информационному обеспечению процесса бурения задачи, решаемые службой ГТИ, могут быть значительно расширены. Высококвалифицированный операторский состав партии ГТИ, работающий на буровой, на протяжении всего цикла строительства скважины при наличии соответствующих аппаратурно-методических средств и программного обеспечения в состоянии решить практически полный комплекс задач информационного сопровождения процесса бурения:

· геолого-геохимические и технологические исследования;

· обслуживание и работа с телеизмерительными системами (MWD и LWD-системы);

· обслуживание автономных систем измерения и каротажа, спускаемых на трубах;

· контроль параметров бурового раствора;

· контроль качества крепления скважины;

· исследования пластового флюида при опробовании и испытании скважин;

· каротаж на кабеле;

· супервайзинговые услуги и т. д.

В ряде случаев совмещение этих работ в партиях ГТИ является экономически более выгодным и позволяет экономить на непроизводительных затратах по содержанию специализированных, узконаправленных геофизических партий, минимизировать транспортные расходы.

Однако технических и программно–методических средств, позволяющих объединить перечисленные работы в единую технологическую цепочку в станции ГТИ, в настоящее время нет.

Поэтому возникла необходимость разработки более совершенной станции ГТИ нового поколения, которая позволит расширить функциональные возможности станции ГТИ. Рассмотрим основные направления работ при этом.

Основные требования к современной станции ГТИ - это надежность, многофункциональность, модульность и информативность.

Структура станции приведена на рис. 1. Она построена на принципе распределенных удаленных систем сбора, которые объединены между собой с использованием стандартного последовательного интерфейса. Основными низовыми системами сбора являются концентраторы, предназначенные для развязки последовательного интерфейса и подключения через них отдельных составных частей станции: модуля газового каротажа, модуля геологических приборов, цифровых или аналоговых датчиков, информационных табло. Через такие же концентраторы к системе сбора (на регистрирующий компьютер оператора) подключаются и другие автономные модули и системы - модуль контроля качества крепления скважин (блок манифольда), наземные модули забойных телеизмерительных систем, систем регистрации геофизических данных типа «Гектор» или «Вулкан» и т.д.

Рис. 1. Упрощенная структурная схема станции ГТИ

Концентраторы одновременно должны обеспечивать гальваническую развязку цепей связи и питания. В зависимости от возложенных на станцию ГТИ задач количество концентраторов может быть разным - от нескольких единиц до нескольких десятков штук. Программное обеспечение станции ГТИ обеспечивает полную совместимость и слаженную работу в единой программной среде всех технических средств.

Датчики технологических параметров

Датчики технологических параметров, используемые в станциях ГТИ, являются одной из самых важных составных частей станции. От точности показаний и надежности работы датчиков во многом зависит эффективность службы ГТИ при решении задач по контролю и оперативному управлению процессом бурения. Однако из-за тяжелых условий эксплуатации (широкий диапазон температур от –50 до +50 ºС, агрессивная среда, сильные вибрации и т.д.) датчики остаются самым слабым и ненадежным звеном в составе технических средств ГТИ.

Применяемые в производственных партиях ГТИ датчики в большинстве своем были разработаны в начале 90-х годов с использованием отечественной элементной базы и первичных измерительных элементов отечественного производства. Причем из-за отсутствия выбора использовались общедоступные первичные преобразователи, которые не всегда отвечали жестким требованиям работы в условиях буровой. Этим и объясняется недостаточно высокая надежность применяемых датчиков.

Принципы измерения датчиков и их конструктивные решения выбраны применительно к отечественным буровым установкам старого образца, и поэтому на современные буровые установки и тем более на буровые установки иностранного производства их монтаж затруднителен.

Из вышесказанного следует, что разработка нового поколения датчиков чрезвычайно актуальна и своевременна.

При разработке датчиков ГТИ одним из требований является их адаптация ко всем существующим на российском рынке буровым установкам.

Наличие широкого выбора первичных преобразователей высокой точности и высокоинтегрированных малогабаритных микропроцессоров позволяет разработать высокоточные, программируемые датчики с большими функциональными возможностями. Датчики имеют однополярное напряжение питания и одновременно цифровой и аналоговый выходы. Калибровка и настройка датчиков производятся программно из компьютера со станции, предусмотрены возможность программной компенсации температурной погрешности и линеаризация характеристик датчиков. Цифровая часть электронной платы для всех типов датчиков однотипная и отличается только настройкой внутренней программы, что делает ее унифицированной и взаимозаменяемой при ремонтных работах. Внешний вид датчиков приведен на рис. 2.

Рис. 2. Датчики технологических параметров

Датчик нагрузки на крюке имеет ряд особенностей (рис. 3). Принцип действия датчика основан на измерении силы натяжения талевого каната на "мертвом" конце с применением тензометрического датчика усилий. Датчик имеет встроенный процессор и энергонезависимую память. Вся информация регистрируется и хранится в этой памяти. Объем памяти позволяет сохранить месячный объем информации. Датчик может комплектоваться автономным источником питания, который обеспечивает работу датчика при отключении внешнего источника питания.

Рис. 3. Датчик веса на крюке

Информационное табло бурильщика предназначено для отображения и визуализации информации, получаемой от датчиков. Внешний вид табло представлен на рис. 4.

На лицевой панели пульта бурильщика расположены шесть линейных шкал с дополнительной цифровой индикацией для отображения параметров: крутящий момент на роторе, давление ПЖ на входе, плотность ПЖ на входе, уровень ПЖ в емкости, расход ПЖ на входе, расход ПЖ на выходе. Параметры веса на крюке, нагрузки на долото по аналогии с ГИВ отображены на двух круговых шкалах с дополнительным дублированием в цифровом виде. В нижней части табло расположены одна линейная шкала для отображения скорости бурения, три цифровых индикатора для отображения параметров - глубина забоя, положение над забоем, газосодержание. Алфавитно-цифровой индикатор предназначен для вывода текстовых сообщений и предупреждений.

Рис. 4. Внешний вид информационного табло

Геохимический модуль

Геохимический модуль станции включает газовый хроматограф, анализатор суммарного газосодержания, газовоздушную линию и дегазатор бурового раствора.

Наиболее важной составной частью геохимического модуля является газовый хроматограф. Для безошибочного, четкого выделения продуктивных интервалов в процессе их вскрытия нужен очень надежный, точный, высокочувствительный прибор, позволяющий определять концентрацию и состав предельных углеводородных газов в диапазоне от 1×10-5 до 100 %. Для этой цели для комплектации станции ГТИ разработан газовый хроматограф «Рубин» [2] (рис. 5) (см. статью настоящего выпуска НТВ).

Рис. 5. Полевой хроматограф «Рубин»

Чувствительность геохимического модуля станции ГТИ может быть увеличена также путем увеличения коэффициента дегазации бурового раствора.

Для выделения забойного газа, растворенного в буровом растворе, используются дегазаторы двух типов (рис. 6):

o поплавковые дегазаторы пассивного действия;

o дегазаторы активные с принудительным дроблением потока.

Поплавковые дегазаторы просты и надежны в эксплуатации, однако обеспечивают коэффициент дегазации не более 1-2 %. Дегазаторы с принудительным дроблением потокамогут обеспечить коэффициент дегазации до 80-90 %, но менее надежны и требуют постоянного контроля.

а б

Рис. 6. Дегазаторы бурового раствора

а) поплавковый дегазатор пассивного действия; б) дегазатор активного действия

Непрерывный анализ суммарного газосодержания производится с помощью выносного датчика суммарного газа. Преимущество данного датчика перед традиционными анализаторами суммарного газа, размещаемыми в станции, заключается в оперативности получаемой информации, так как датчик размещается непосредственно на буровой и время задержки на транспортировку газа с буровой на станцию исключается. Кроме этого, для комплектации станций разработаны газовые датчики для измерения концентраций неуглеводородных компонентов анализируемой газовой смеси: водорода H2, окиси углерода CO, сероводорода Н2S (рис. 7).

Рис. 7. Датчики для измерения содержания газа

Геологический модуль

Геологический модуль станции обеспечивает исследование бурового шлама, керна и пластового флюида в процессе бурения скважины, регистрацию и обработку получаемых данных.

Исследования, выполняемые операторами станции ГТИ, позволяют решать следующие основные геологические задачи:

· литологическое расчленение разреза;

· выделение коллекторов;

· оценка характера насыщения коллекторов.

Для оперативного и качественного решения этих задач определен наиболее оптимальный перечень приборов и оборудования и исходя из этого разработан комплекс геологических приборов (рис. 8).

Рис. 8. Оборудование и приборы геологического модуля станции

Карбонатомер микропроцессорный КМ-1А предназначен для определения минерального состава горных пород в карбонатных разрезах по шламу и керну. Данный прибор позволяет определить процентное содержание кальцита, доломита и нерастворимого остатка в исследуемом образце пород. Прибор имеет встроенный микропроцессор, который рассчитывает процентное содержание кальцита и доломита, значения которых отображаются на цифровом табло или на экране монитора. Разработана модификация карбонатомера, позволяющая определить содержание в породе минерала сидерита (плотность 3,94 г/см3), который оказывает влияние на плотность карбонатных пород и цемента терригенных пород, что может существенно снижать значения пористости.

Плотномер шлама ПШ-1 предназначен для экспресс-измерения плотности и оценки общей пористости горных пород по шламу и керну. Принцип измерения прибора ареометрический, основан на взвешивании исследуемого образца шлама в воздухе и в воде. С помощью плотномера ПШ–1 можно проводить измерения плотности горных пород с плотностью 1,1-3 г/см³ [3].

Установка ПП-3 предназначена для выделения пород-коллекторов и исследования коллекторских свойств горных пород. Данный прибор позволяет определять объемную, минералогическую плотность и общую пористость. Принцип измерения прибора - термогравиметрический, основан на высокоточном измерении веса исследуемого образца породы, предварительно насыщенного водой, и непрерывном контроле за изменением веса данного образца по мере испарения влаги при нагревании. По времени испарения влаги можно судить о величине проницаемости исследуемой породы.

Установка дистилляции жидкости УДЖ-2 предназначена дляоценки характера насыщения коллекторов горных пород по шламу и керну, фильтрационно-плотностных свойств, а также позволяет определять остаточную нефтеводонасыщенность по керну и буровому шламу непосредственно на буровой благодаря использованию нового подхода в системе охлаждения дистиллята. В установке применена система охлаждения конденсата на базе термоэлектрического элемента Пельтье вместо используемых водяных теплообменников в подобных аппаратах. Это позволяет уменьшить потери конденсата, обеспечив регулируемое охлаждение. Принцип работы установки основан на вытеснении пластовых флюидов из пор образцов горных пород за счет избыточного давления, возникающего при термостатированном регулируемом нагреве от 90 до 200 ºС (± 3 ºС), конденсации паров в теплообменнике и разделении конденсата, образовавшегося в процессе дистилляции, по плотности на нефть и воду.

Установка термодесорбции и пиролиза позволяет по малым навескам горных пород (шлам, кусочки керна) определить наличие свободных и сорбированных углеводородов, а также оценить наличие и степень преобразованности органического вещества, и на основе интерпретации получаемых данных выделить в разрезах скважин интервалы коллекторов, покрышек продуцирующих отложений, а также оценить характер насыщения коллекторов.

ИК–спектрометр предназначен дляопределения наличия и количественной оценки присутствующего углеводорода в исследуемой породе (газовый конденсат, легкая нефть, тяжелая нефть, битум и т.д.) с целью оценки характера насыщения коллекторов.

Люминоскоп ЛУ-1М с выносным УФ-осветителем и устройством для фотографирования предназначен для исследования бурового шлама и образцов керна под ультрафиолетовым освещением с целью определения наличия в породе битуминозных веществ, а также для их количественной оценки. Принцип измерения прибора основан на свойстве битумоидов при их облучении ультрафиолетовыми лучами излучать «холодное» свечение, интенсивность и цвет которого позволяют визуально определить наличие, качественный и количественный состав битумоида в исследуемой породе с целью оценки характера насыщения коллекторов. Устройство для фотографирования вытяжек предназначено для документирования результатов люминесцентного анализа и способствует исключению субъективного фактора при оценке результатов анализа. Выносной осветитель позволяет осуществлять предварительный осмотр крупногабаритного керна на буровой с целью выявления наличия битумоидов.

Осушитель шлама ОШ-1предназначен для экспресс-осушки проб шлама под воздействием теплового потока. Осушитель имеет встроенный регулируемый таймер и несколько режимов регулировки интенсивности и температуры воздушного потока.

Технические и информационные возможности описанной станции ГТИ отвечают современным требованиям и позволяют реализовать новые технологии информационного обеспечения строительства нефтегазовых скважин.

22. Горно-геологические характеристики разреза, влияющие на возникновение, предупреждение и ликвидацию осложнений.

Осложнения в процессе бурения возникают по следующим причинам: сложные горно-геологические условия; плохая информированность о них; низкая скорость бурения, например, из-за длительных простоев, плохих технологических решений, заложенных в техническом проекте на строительство скважины.

При осложненном бурении чаще возникают аварии.

Горно-геологические характеристики необходимо знать, чтобы правильно составлять проект на строительство скважины, предупреждать и бороться с осложнениями в ходе реализации проекта.

Пластовое давление (Рпл)- давления флюида в породах с открытой пористостью. Так называются породы, в которых пустоты сообщаются между собой. При этом пластовый флюид может течь по законам гидромеханики. К таким породам относятся тампонажные породы, песчаники, коллекторы продуктивных горизонтов.

Поровое давление (Рпор)–давление в закрытых пустотах, тоесть давление флюида в поровом пространстве, в котором поры не сообщаются друг с другом. Такими свойствами обладают глины, соляные породы, покрышки коллекторов.

Горное давление (Рг) – гидростатическое (геостатическое) давление на рассматриваемой глубине от вышерасположенной толщи ГП.

Статический уровень пластовой жидкости в скважине, определяемый равенством давления этого столба с пластовым давлением. Уровень может быть ниже поверхности земли (скважина будет поглощать), совпадать с поверхностью (имеется равновесие) или быть выше поверхности (скважина фонтанирует) Рпл=rgz.

Динамический уровень жидкости в скважине – установлен выше статического уровня при доливе в скважину и ниже него – при отборе жидкости, например при откачке погружным насосом.

ДепрессияDP=Pскв-Рпл<0 – давление в скважине меньше пластового. Наличие депрессии – необходимое условие для притока пластового флюида.

РепрессияDР=Рскв-Рпл>0 – давление в скважине не больше пластового. Имеет место поглощение.

Коэффициент аномальности пластового давления Ка=Рпл/rвgzпл (1), где zпл –глубина кровли рассматриваемого пласта, rв – плотность воды, g – ускорение свободного падения. Ка<1=>АНПД; Ка>1=>АВПД.

Давление поглощения или гидроразрыва Рп – давление, при котором возникают поглощения всех фаз промывочной или тампонажной жидкости. Величину Рп определяют опытным путем по данным наблюдений в процессе бурения, либо с помощью специальных исследований в скважине. Полученные данные используются при проводке других подобных скважин.

23. Совмещенный график давлений при осложнении. Выбор первого варианта конструкции скважин.

Совмещенный график давлений. Выбор первого варианта конструкции скважин.

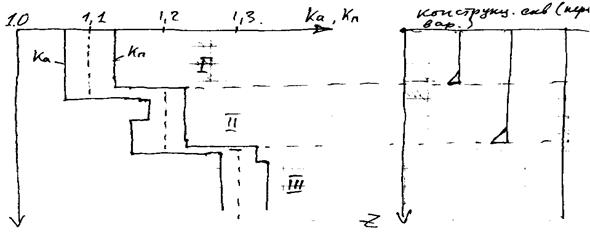

Чтобы правильно составить технический проект на строительство скважин необходимо точно знать распределение пластовых (поровых) давлений и давлений поглощения (гидроразрыва) по глубине или, что то же самое, распределение Ка и Кп (в безразмерном виде). Распределение Ка и Кп представляют на совмещенном графике давлений.

Распределение Ка и Кп по глубине z.

· Конструкция скважины (1-ый вариант), которая потом уточняется.

Из этого графика видно, что мы имеем три интервала глубин с совместимыми условиями бурения, то есть такими, в которых можно применять жидкость с одинаковой плотностью.

Особенно тяжело бурить, когда Ка=Кп. Сверхсложным бурение становится при величине Ка=Кп<1. В этих случаях обычно бурят на поглощение или применяют промывку аэрированной жидкостью.

После вскрытия поглощающего интервала производят изоляционные работы, благодаря которым повышается Кп (искусственно), получая возможность провести, например, цементирование колонны.

24. Схема циркуляционной системы скважин

Схема циркуляционной системы скважин и эпюра распределения давлений в ней.

Схема: 1. Долото, 2. Забойный двигатель, 3. УБТ, 4. БТ, 5. Замковое соединение, 6. Квадрат, 7. Вертлюг, 8. Буровой рукав, 9. Стояк, 10. Напорный трубопровод (манифольд), 11. Насос, 12. Всасывающий патрубок, 13. Желобная система, 14. Вибросито.

Схема: 1. Долото, 2. Забойный двигатель, 3. УБТ, 4. БТ, 5. Замковое соединение, 6. Квадрат, 7. Вертлюг, 8. Буровой рукав, 9. Стояк, 10. Напорный трубопровод (манифольд), 11. Насос, 12. Всасывающий патрубок, 13. Желобная система, 14. Вибросито.

1.Линия гидростатического распределения давления.

2.Линия гидравлического распределения давления в КП.

3.Линия гидравлического распределения давления в БТ.

Давление промывочной жидкости на пласт должно быть всегда внутри заштрихованной области между Рпл и Рп.

Через каждое резьбовое соединение БК жидкость пытается протечь из трубного в затрубное пространство (при циркуляции). Эта тенденция вызвана перепадом давления в трубах и КП. При просачивании происходит разрушение резьбового соединения. При прочих равных условиях органическим недостатком бурения с гидравлическим забойным двигателем, является повышенный перепад давления на каждом резьбовом соединении, так как в забойном двигателе

Циркуляционная система служит для подачи бурового раствора от устья скважины к приёмным емкостям, очистки от выбуренной породы и дегазации.

На рисунке представлена упрощённая схема циркуляционной системы ЦС100Э: 1 – трубопровод долива; 2 – растворопровод; 3 – блок очистки; 4 – приемный блок; 5 – шкаф управления электрооборудованием.

Упрощённая конструкция циркуляционной системы – это желобная система, которая состоит из желоба для движения раствора, настила около желоба для хождения и очистки желобов, перил и основания.

Желоба могут быть деревянными из досок 40 мм и металлическими из листового железа 3-4 мм. Ширина – 700-800 мм, высота – 400-500 мм. Применяют желоба прямоугольного профиля и полукруглые. С целью уменьшения скорости течения раствора и выпадения из него шлаба в желобах устанавливают перегородки и перепады высотой 15-18 см. На дне желоба в этих местах устанавливают люки с клапанами, через которые удаляют осевшую породу. Общая длина желобной системы зависит от параметров применяемых растворов, условий и технологии бурения, а также от механизмов, используемых для очистки и дегазации растворов. Длина, как правило, может быть в пределах 20-50 м.

При использовании комплектов механизмов очистки и дегазации раствора (вибросита, пескоотделители, илоотделители, дегазаторы, центрифуги) желобная система применяется только для подачи раствора от скважины к механизму и приёмным емкостям. В этом случае длина желобной системы зависит только от расположения механизмов и емкостей по отношению к скважине.

В большинстве случаев желобная система монтируется на металлических основаниях по секциям, имеющим длину 8-10 м и высоту до 1 м. Такие секции устанавливают на стальные телескопические стойки, регулирующие высоту установки желобов, это облегчает демонтаж желобной системы зимой. Так, при скоплении и замерзании под желобами выбуренной породы, желоба вместе с основаниями могут быть сняты со стоек. Монтируют желобную систему с уклоном в сторону движения раствора; с устьем скважины желобная система соединяется трубой или желобом меньшего сечения и с большим уклоном для увеличения скорости движения раствора и уменьшения в этом месте выпадения шлаба.

В современной технологии бурения скважин предъявляют особые требования к буровым растворам, согласно которым оборудование по очистке раствора должно обеспечивать качественную чистку раствора от твёрдой фазы, смешивать и охлождать его, а также удалять из раствора гз, поступивший в него из газонасыщенных пластов во время бурения. В связи с этими требованиями современные буровые установки комплектуются циркуляционными системами с определённым набором унифицированных механизмов – емкостей, устройств по очистке и приготовления буровых растворов.

Механизмы циркуляционных системы обеспечивают трёхступенчатую очистку бурового раствора. Из скважины раствор поступает на вибросито в первую ступень грубой очистки и собирается в отстойнике ёмкости, где осаждается грубодисперсный песок. Из отстойника раствор проходит в отсек циркуляционной системы и подаётся центробежным шламовым насосом в дегазатор при необходимости дегазации раствора, а затем – в пескоотделитель, где проходит вторую ступень очистки от породы размером до 0,074-0,08 мм. После этого раствор подаётся в илоотделитель – третью ступень очистки, где удаляются частицы породы до 0,03 мм. Песок и ил сбрасываются в ёмкость, откуда подаётся в центрифугу для дополнительного отделения раствора от породы. Очищенный раствор из третьей ступени поступает в приёмные ёмкости – в приёмный блок буровых насосов для подачи его в скважину.

Оборудование циркуляционных систем скомплектовано заводом в следующие блоки:

блок очистки раствора;

промежуточный блок (один или два);

приёмный блок.

Базой для комплектовки блоков служат прямоугольные ёмкости, установленные на санных основаниях.

25. Гидравлическое давление глинистых и цементных растворов после

остановки циркуляции

.

26. Поглощения. Причины их возникновения.

Поглощения буровых или тампонажных растворов - вид осложнений, которыйпроявляется уходом жидкости из скважины в пласт горных пород. В отличии от фильтрации, поглощения характерны тем что в ГП поступают все фазы жидкости. А при фильтрации лишь некоторые. На практике поглощения также определяют как суточный уход бурового раствора в пласт в объеме, превышающим естественную убыль за счет фильтрации и со шламом. Для каждого района принята своя норма. Обычно допускается несколько м3 в сутки. Поглощения – наиболее распространенный вид осложнений, особенно в районах Урало-Поволжья восточной и юго-восточной Сибири. Поглощения встречаются в разрезах, в которых имеются обычно трещиноватые ГП, расположены наибольшие деформации пород и их размыв обусловлены тектоническими процессами. Например в Татарии на борьбу с поглощениями ежегодно тратят 14% календарного времени, что превышает затраты времени на мех. бурения. В результате поглощений ухудшаются условия проводки скважины:

1.Увеличивается прихватоопасность инструмента, т.к. резко снижается скорость восходящего потока промывочной жидкости выше зоны поглощения, если при этом крупные частицы шлама не уходят в пласт, то он скапливаются в стволе, вызывая затяжки и прихват инструмента. Особенно увеличивается вероятность прихвата инструмента оседающим шламом после остановки насосов (циркуляции).

2. Усиливаются осыпи обвалы в неустойчивых породах. Могут возникать ГНВП из имеющихся в разрезе флюидосодержащих горизонтов. Причина – снижение давления столба жидкости. При наличии двух или более одновременно вскрытых пластов с различными коэф. Ка и Кп между ними могут возникать перетоки, затрудняющие изоляционные работы и последующие цементирование скважины.

Теряется много времени и материальных средств (инертных наполнителей, тампонажных материалов) на изоляцию, простои и аварии, вызывающие поглощениями.

Причины возникновения поглощений

Качественную роль фактора, определяющих величину ухода раствора в зону поглощений можно проследить, рассматривая течения вязкой жидкости в круговом пористом пласте или круговой щели. Формулу для расчета расхода поглощаемой жидкости в пористом круговом пласте получим, решив систему уравнений:

1.Уравнение движения (В форме Дарси)

V=K/M*(dP/dr): (1) где V, P, r, M- соответственно скорость течения, текущее давление, радиус пласта, вязкость.

2. Уравнение сохранения массы (неразрывность)

V=Q/F (2) где Q, F=2πrh , h – соответственно расход поглощения жидкости, переменная по радиусу площадь, толщина зоны поглощения.

3. Уравнение состояния

ρ=const (3) решая эту систему уравнений: 2 и 3 в 1 получим:

Q=(K/M)*2πrH (dP/dr)

Q= (2πHK(Pс-Pпл))/Mln (rk/rc) (4) формула Дюпии

Аналогичную формулу(4) Буссенеско можно получить и для m круговых трещин (щелей) одинаково раскрытых и равно отстоящих друг от друга.

Q= [(πδ3(Pс-Pпл))/6Mln (rk/rc) ] *m (5)

δ- раскрытие (высота) щели;

m- число трещин (щелей);

M- эффективная вязкость.

Ясно, что для уменьшения расхода поглощаемой жидкости по формуле (4) и (5) надо увеличивать параметры в знаменатели и уменьшать их в числителе.

Согласно (4) и (5)

Q=£(H(или m), Pпл, rk, Pc, rc, M, K, (илиδ)) (6)

Параметры, входящие в функцию (6) по происхождению на момент вскрытия зоны поглощения можно условно разделить на 3 группы.

1.группа – геологические параметры;

2.группа – технологические параметры;

3.группа – смешенные.

Это деление условное, поскольку в ходе эксплуатации, т.е. технологического воздействия (отбор жидкости, заводнения и т.д.) на залежь изменяется также Pпл, rk

27. Поглощения в породах с закрытыми трещинами. Особенность

индикаторных кривых. Гидроразрыв и его предупреждение.

Особенность

индикаторных кривых.

Дальше будем рассматривать прямую 2.

Дальше будем рассматривать прямую 2.

Приближенно индикаторную кривую для пород с искусственно открываемыми закрытыми трещинами может быть описана следующей формулой : Рс = Рб +Рпл+ 1/А*Q+BQ2 (1)

Для пород с естественно открытыми трещинами индикаторная кривая является частным случаем формулы (1)

Рс-Рпл= ΔР=1/А*Q=А*ΔР

Таким образом, в породах с открытыми трещинами поглощение начнется при любых значениях репрессии, а в породах с закрытыми трещинами – только после создания в скважине давления равное давлению гидроразрыва Рс*. Главная мера борьбы с поглощениями в породах с закрытыми трещинами (глины, соли) – не допускать гидроразрыва.

28. Оценка эффективности работ по ликвидации поглощений.

Эффективность работ по изоляции характеризуется приемистостью (А) зоны поглощения, которую удается достичь в ходе изоляционных работ. Если при этом полученная приемистость А оказывается ниже некоторого технологически допустимого значения приемистости Аq, характеризующаяся для каждого района, то изоляционные работы можно считать успешными. Таким образом условии изоляции можно записать в виде А≤Аq (1) А=Q/Рс- Р* (2) Для пород с искусственно открываемыми трещинами Р* = Рб+Рпл+Рр (3) где Рб-боковое давление горной породы, Рр - предел прочности на разрыв г.п. В частном случаи Рб и Рр = 0 для пород с естественными открытыми трещинами А= Q/Pc - Рпл (4) , если не допустить малейшего поглощения, то Q=0 и А→0,

тогда Рс<Р* (5) Для зоны с открытыми трещинами формула (5) заменяется Рс=Рпл= Рпогл (6). Если давление в скважине определяется гидростатикой Рс = ρqL то (5 и 6) в привычных обозначениях примет вид: ρо≤Кп (7) и ρо= Ка=Кп (8). На практике трудно определить давление поглощения Р* , поэтому в ряде районов, например в Татарии оценка эффективности изоляционных работ проводят не по индексу давления поглощения Кп а по дополнительной приемистости Аq. В Татарии допустимые приемистости по тех. воде принято Аq≤ 4 м3/ч*МПа. Значение Аq свое для каждого района и различных поглощаемых жидкостей. Для воды оно принимается обычно более, а при растворе с наполнителем Аq берется меньше. Согласно 2 и 4 А=f (Q; Рс) (9). Т.е все способы борьбы с поглощениями основаны на воздействии на две управляемые величины (2 и 4) , т.е. на Q и Рс.

29. Способы борьбы с поглощениями в процессе вскрытия зоны поглощения.

Традиционные способы предупреждения поглощений основаны на уменьшении перепадов давления на поглощающий пласт или изменении а/т) фильтрующейся жидкости. Если вместо снижения перепада давления на пласт увеличить вязкость путем добавления закупоривающих материалов, бентонита или других веществ, интенсивность поглощения будет изменяться обратно пропорционально увеличению вязкости, как это следует из формулы (2.86). Практически, если регулировать параметры раствора, вязкость можно изменять лишь в сравнительно узких пределах. Предотвращение поглощений путем перехода на промывку раствором с повышенной вязкостью возможно только при условии разработки научно обоснованных требований к этим жидкостям, учитывающих особенности течения их в пласте. Совершенствование приемов предупреждения поглощений, основанных на снижении перепадов давления на поглощающие пласты, неразрывно связано с глубоким изучением и разработкой методов проводки скважин при равновесии в системе скважина - пласт. Буровой раствор, проникая в поглощающий пласт на определенную глубину и загустевая в каналах поглощения, создает дополнительное препятствие на пути движения буровому раствору из ствола скважины в пласт. Свойство раствора создавать сопротивление движению жидкости внутри пласта используют при проведении профилактических мероприятий с целью предотвращения поглощений. Сила такого сопротивления зависит от структурно-механических свойств раствора, размеров и формы каналов, а также от глубины проникновения раствора в пласт.

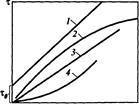

Чтобы сформулировать требования к реологическим свойствам буровых растворов при прохождении поглощающих пластов, рассмотрим кривые (рис. 2.16), отражающие зависимость напряжения сдвига и скорость деформации de/df для некоторых моделей неньютоновской жидкости. Прямая 1 соответствует модели вязкопластичной среды, для которой характерно предельное напряжение сдвига т0. Кривая 2 характеризует поведение псевдопластических жидкостей, у которых с ростом скорости сдвига замедляется темп роста напряжения, и кривые выполаживаются. Прямая 3 отражает реологические свойства вязкой жидкости (ньютоновской). Кривая 4 характеризует поведение вязкоупрутих и дилатант-ных жидкостей, у которых напряжение сдвига резко увеличивается с ростом скорости деформации. К вязкоупругим жидкостям, в частности, относятся слабые растворы некоторых полимеров (окись полиэтилена, гуаровая смола, поли-акриламид и др.) в воде, которые обнаруживают свойство резко снижать (в 2-3 раза) гидродинамические сопротивления при течении жидкостей с большими числами Рейнольдса (эффект Томса). В то же время вязкость этих жидкостей при движении их по поглощающим каналам будет высокой вследствие высоких скоростей сдвига в каналах. Бурение с промывкой аэрированными буровыми растворами является одним из радикальных мероприятий в комплексе мер и способов, предназначенных для предупреждения и ликвидации поглощений при бурении глубоких скважин. Аэрация бурового раствора снижает гидростатическое давление, способствует тем самым возвращению его в достаточном количестве на поверхность и соответственно нормальной очистке ствола скважины, а также отбору представительных проб проходимых пород и пластовых флюидов. Технико-экономические показатели при бурении скважин с промывкой забоя аэрированным раствором выше по сравнению с показателями, когда в качестве бурового раствора используется вода или другие промывочные жидкости. Значительно улучшается также качество вскрытия продуктивных пластов, особенно на месторождениях, где эти пласты имеют аномально низкие давления.

Чтобы сформулировать требования к реологическим свойствам буровых растворов при прохождении поглощающих пластов, рассмотрим кривые (рис. 2.16), отражающие зависимость напряжения сдвига и скорость деформации de/df для некоторых моделей неньютоновской жидкости. Прямая 1 соответствует модели вязкопластичной среды, для которой характерно предельное напряжение сдвига т0. Кривая 2 характеризует поведение псевдопластических жидкостей, у которых с ростом скорости сдвига замедляется темп роста напряжения, и кривые выполаживаются. Прямая 3 отражает реологические свойства вязкой жидкости (ньютоновской). Кривая 4 характеризует поведение вязкоупрутих и дилатант-ных жидкостей, у которых напряжение сдвига резко увеличивается с ростом скорости деформации. К вязкоупругим жидкостям, в частности, относятся слабые растворы некоторых полимеров (окись полиэтилена, гуаровая смола, поли-акриламид и др.) в воде, которые обнаруживают свойство резко снижать (в 2-3 раза) гидродинамические сопротивления при течении жидкостей с большими числами Рейнольдса (эффект Томса). В то же время вязкость этих жидкостей при движении их по поглощающим каналам будет высокой вследствие высоких скоростей сдвига в каналах. Бурение с промывкой аэрированными буровыми растворами является одним из радикальных мероприятий в комплексе мер и способов, предназначенных для предупреждения и ликвидации поглощений при бурении глубоких скважин. Аэрация бурового раствора снижает гидростатическое давление, способствует тем самым возвращению его в достаточном количестве на поверхность и соответственно нормальной очистке ствола скважины, а также отбору представительных проб проходимых пород и пластовых флюидов. Технико-экономические показатели при бурении скважин с промывкой забоя аэрированным раствором выше по сравнению с показателями, когда в качестве бурового раствора используется вода или другие промывочные жидкости. Значительно улучшается также качество вскрытия продуктивных пластов, особенно на месторождениях, где эти пласты имеют аномально низкие давления.

Эффективным мероприятием по предотвращению поглощения бурового раствора является введение в циркулирующий буровой раствор наполнителей. Цель их применения состоит в создании тампонов в каналах поглощения. Эти тампоны служат основой для отложения фильтрационной (глинистой) корки и изоляции поглощающих пластов. В.Ф. Роджерс считает, что закупоривающим агентом может быть практически любой материал, который состоит из частиц достаточно малых размеров и при вводе которых в буровой раствор он может прокачиваться буровыми насосами. В США для закупоривания поглощающих каналов применяют более ста типов наполнителей и их комбинаций. В качестве закупоривающих агентов используют древесную стружку или мочало, рыбью чешую, сено, резиновые отходы, листочки гуттаперчи, хлопок, коробочки хлопчатника, волокна сахарного тростника, ореховую скорлупу, гранулированные пластмассы, перлит, керамзит, текстильные волокна, битум, слюду, асбест, изрезанную бумагу, мох, изрезанную коноплю, хлопья целлюлозы, кожу, пшеничные отруби, бобы, горох, рис, куриные перья, комки глины, губку, кокс, камень и др. Эти материалы можно применять отдельно и в комбинациях, изготовленных промышленностью или составляемых перед использованием. Определить в лаборатории пригодность каждого закупоривающего материала весьма трудно из-за незнания размера отверстий, которые должны быть закупорены.

В зарубежной практике особое внимание уделяется обеспечению "плотной" упаковки наполнителей. Придерживаются мнения Фернаса, согласно которому наиболее плотная упаковка частиц отвечает условию распределения их по размерам по закону геометрической прогрессии; при ликвидации поглощения наибольший эффект может быть получен при максимально уплотненной пробке, особенно в случае мгновенного ухода бурового раствора.

Наполнители по качественной характеристике подразделяются на волокнистые, пластинчатые и зернистые. Волокнистые материалы имеют растительное, животное, минеральное происхождение. Сюда относятся и синтетические материалы. Тип и размер волокна значительно влияют на качество работ. Важна устойчивость волокон при циркуляции их в буровом растворе. Материалы дают хорошие результаты при закупоривании песчаных и гравийных пластов с зернами диаметром до 25 мм, а также при закупоривании трещин в крупнозернистых (до 3 мм) и мелкозернистых (до 0,5 мм) породах.

Пластинчатые материалы пригодны для закупорки пластов крупнозернистого гравия и трещин размером до 2,5 мм. К ним относят: целлофан, слюду, шелуху, хлопковые семена и т.д.

Зернистые материалы: перлит, измельченная резина, кусочки пластмассы, ореховая скорлупа и др. Большинство из них эффективно закупоривают пласты гравия с зернами диаметром до 25 мм. Перлит дает хорошие результаты в гравийных пластах с диаметром зерен до 9-12 мм. Ореховая скорлупа размером 2,5 мм и менее закупоривает трещины размером до 3 мм, а более крупная (до 5 мм) и измельченная резина закупоривают трещины размером до 6 мм, т.е. ими можно закупорить трещин в 2 раза больше, чем при использовании волокнистых или пластинчатых материалов.

При отсутствии данных о размерах зерен и трещин поглощающего горизонта применяют смеси волокнистых с пластинчатыми или зернистыми материалами, целлофана со слюдой, волокнистых с чешуйчатыми и зернистыми материалами, а также при смешивании зернистых материалов: перлита с резиной или ореховой скорлупой. Лучшей смесью для ликвидации поглощения при низких давлениях является высококоллоидный глинистый раствор с добавками волокнистых материалов и листочков слюды. Волокнистые материалы, откладываясь на стенке скважины, образуют сетку. Листочки слюды укрепляют эту сетку и закупоривают более крупные каналы в породе, а поверх всего этого образуется тонкая и плотная глинистая корка.

30. Газоводонефтепроявления. Их причины. Признаки поступления пластовых

флюидов. Классификация и распознавание видов проявлений.

При поглощении жидкость (промывочная или тампонажная) течет из скважины в пласт, а при проявлении наоборот – из пласта в скважину. Причины поступления: 1) поступление в скважину в месте с выбуренной породы флюид содержащих пластов. В этом случае не обязательно выше и ниже давление в скважине по сравеннию с пластовым; 2) если давление в скважине ниже пластового, т.е имеет место дипрессия на пласт основные причины возникновения дипрессии т.е снижения давления на пласт в скважине следующие: 1) не долив скважины промывочной жидкостью при подъёме инструмента. Необходимы обязательно устройство для автодолива в скважину; 2) снижения плотности промывочной жидкости из за её вспенивания (газирования) при соприкосновение жидкости с воздухом на поверхности в желобной системе, а также из за обработки п.ж ПАВ. Необходима дэгазация (механическая, химическая); 3) бурение скважины в несовместимых условиях. На схеме два пласта. Для первого пласта характерно Ка1 и Кп1; для второго Ка2 и Кп2. первый пласт должны бурить на растворе ρ0,1  (между Ка1 и Кп1), второй пласт ρ0,2 (Рис.)

(между Ка1 и Кп1), второй пласт ρ0,2 (Рис.)

Невозможно вскрывать второй пласт на растворе с плотностью для первого пласта, так как будет его поглощения в во втором пласте; 4) резких колебаний гидродинамического давления при остановки насоса, СПО и др. работах, усугубляемых повышением статического напряжения сдвига и наличие сальников на колонне;

5) заниженная плотность п.ж принятой в техническом проекте из за плохого знания фактического распределения пластового давления (Ка), т.е геология района. Эти причины больше относятся к разведочным скважинам; 6) низкий уровень оперативного уточнения пластовых давлений путем прогнозирования их в ходе углубления скважины. Не использования методов прогнозирования d-экспоненты, σ (сигма)-экспонента и.т.д; 7) выпадения утяжелителя из бурового раствора и снижения гидравлического давления. Признаки поступления пластового флюида являются: 1) повышения уровня циркулирующей жидкости в приемной емкости насоса. Нужен уровнемер; 2) из раствора, выходящего из скважины на устье выделяется газ, наблюдается кипение раствора; 3) после остановки циркуляции раствор продолжает вытекать из скважины (скважина переливает); 4) резко поднимается давление при неожиданном вскрытие пласта с АВПД. При поступление нефти из пластов её пленка остается на стенках желобов или течет поверх раствора в желобах. При поступления пластовой воды, изменяются свойства п.ж. Плотность её обычно падает, вязкость может снизится, а может и увеличиться (после поступления соленой воды). Водоотдача обычно увеличивается, изменяется рН, электрическое сопротивление обычно снижается.

Классификация поступления флюидов. Она производится по сложности мероприятий необходимых для их ликвидаций. Подразделяются на три группы: 1) проявление- неопасное поступление пластовых флюидов, не нарушающие процесс бурения и принятую технологию работ; 2) выброс – поступление флюидов которые можно ликвидировать только путем специального целенаправленного изменения технологии бурения имеющимися на буровой средствами и оборудованием; 3) фонтан – вступления флюида, ликвидация которого требует применения дополнительных средств и оборудования (кроме имеющихся на БУ) и которая связана с возникновением в системе скважина-пласт давлений, угрожающих целостности о.к. , устьевого оборудования и пластов в незакрепленной части скважины.

31. Установка цементных мостов. Особенности выбора рецептуры и приготовления тампонажного раствора для установки мостов.

Одна из серьезных разновидностей технологии процесса цементирования — установка цементных мостов различного назначения. Повышение качества цементных мостов и эффективности их работы — неотъемлемая часть совершенствования процессов бурения, заканчивания и эксплуатации скважин. Качеством мостов, их долговечностью определяется также надежность охраны недр окружающей среды. Вместе с тем промысловые данные свидетельствуют, что часто отмечаются случаи установки низкопрочных и негерметичных мостов, преждевременного схватывания цементного раствора, прихвата колонных труб и т.д. Эти осложнения обусловлены не только и не столько свойствами применяемых тампонажных материалов, сколько спецификой самих работ при установке мостов.

В глубоких высокотемпературных скважинах при проведении указанных работ довольно часто происходят аварии, связанные с интенсивным загустеванием и схватыванием смеси глинистого и цементного растворов. В некоторых случаях мосты оказываются негерметичными или недостаточно прочными. Успешная установка мостов зависит от многих природных и технических факторов, обусловливающих особенности формирования цементного камня, а также контакт и "сцепление" его с горными породами и металлом труб. Поэтому оценка несущей способности моста как инженерного сооружения и изучение условий, существующих в скважине, обязательны при проведении этих работ.

Цель установки мостов - получение устойчивого водогазонефтенепроницаемого стакана цементного камня определенной прочности для перехода на вышележащий горизонт, забуривания нового ствола, укрепления неустойчивой и кавернозной части ствола скважины, опробования горизонта с помощью испытателя пластов, капитального ремонта и консервации или ликвидации скважин.

По характеру действующих нагрузок можно выделить две категории мостов:

1) испытывающих давление жидкости или газа и 2) испытывающих нагрузку от веса инструмента во время забуривания второго ствола, применения испытателя пластов или в других случаях (мосты, этой категории, должны помимо газоводонепроницаемости обладать весьма высокой механической прочностью).

Анализ промысловых данных показывает, что на мосты могут создаваться давления до 85 МПа, осевые нагрузки до 2100 кН и возникают напряжения сдвига на 1 м длины моста до 30 МПа. Такие значительные нагрузки возникают при опробовании скважин с помощью испытателей пластов