Автомобилей под погрузкой и выгрузкой.

Необходимое количество погрузочно-разгрузочных машин или устройств определяют двумя способами:

¾методом непосредственного расчета;

¾через сменную норму выработки.

Первым способом определяют количество машин для переработки грузов на подъездном пути, а вторым - на грузовом дворе.

При первом способе расчета определяют техническую производительность машины и сменную норму выработки, при втором - определяют количество машин по сменной норме выработки, принятой в ЕНВ, сменную производительность в т.

Техническая и эксплуатационная производительность машин в т. определяется по формуле:

где Квр - коэффициент использования машин во времени и по грузоподъемности в течение рабочей смены (принимаем = 0,76¸0,8);

Тсм - продолжительность смены, ч (принимаем = 11ч);

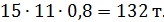

Пт - техническая производительность машин, т/ч, кон./ч (принимаем = 15 т/ч).

Псм =

По составленной схеме грузопотоков, отражающих число и характер погрузочно – разгрузочных и внутрискладских операций, определяют общий объем выполняемых с грузом операций, исчисляемых в тонно – операциях или контейнеро – операциях.

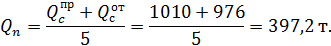

Суточный расчетный грузопоток для склада по прибытию и отправлению определяют по формуле:

где Кп - коэфф

ициент перегрузки по прямому варианту (принимаем = 0,2);

Кс - коэффициент, учитывающий сортировку, взвешивание и другие операции внутрискладской переработки грузов (принимаем = 0);

Qсп - среднесуточное прибытие груза, т;

Qсо - среднесуточное отправление груза, т.

Следовательно, годовой объем механизированной грузопереработки равен:

,

,

где  - годовой объем грузопереработки данного вида груза,

- годовой объем грузопереработки данного вида груза,  .

.

По подъездному пути:

Потребное количество погрузочно-разгрузочных машин определяется:

где tр - регламентированное время простоя машин в течение года в

сутках (принимаем = 50 сут.);

m - число смен работы ПРМ в сутках (принимаем = 1).

Потребность в штате механизаторов для машин, оборудования и устройств может быть определена методом непосредственных расчетов по числу объектов обслуживания, нормам обслуживания каждого из них и сменности работы. При этом необходимо учитывать число рабочих по надмену сменщиков и выходные дни при круглосуточной работе.

Расчет трудовых затрат удобнее проводить по каждой профессии рабочих в человеко-сменах. Для определения трудовых затрат рабочих данной профессии, работающих сдельно, нужно общий объем выполняемой в течение года работы Qм поделить на сменную норму выработки Псм, установленную для рабочих этой профессии; получим чел.-смен:

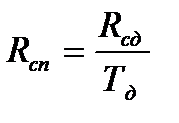

Списочное число рабочих данной профессии:

И списочное число рабочих данной профессии

где a0 - коэффициент подмены, (принимаем 1,2);

Тд = 305 - количество дней работы одного рабочего в год.

Следовательно:

Сменная норма выработки вспомогательного рабочего равна:

где Псм – сменная норма выработки на одну машину;

r – число вспомогательных рабочих в бригаде, обслуживающей машину.

Определение простоя вагонов и автомобилей под погрузкой и выгрузкой.

Общее время на погрузку и выгрузку одной подачи группы вагонов может быть определено по формуле:

,

,

где QП - вес груза в одной подаче, т;

Псм - сменная производительность одной машины или установки,

т/ч;

М - количество машин;

tД - дополнительное время на подготовительные, заключительные операции и перестановку вагонов (принимаем = 0,3 ч).

ВЫБОР НАИБОЛЕЕ ЭФФЕКТИВНОГО ВАРИАНТА КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

Определение капиталовложений.

Для каждого из сравниваемых вариантов устанавливают весь комплекс сооружений и оборудования, который имеется в принятых конкретных условиях и обеспечивает наиболее полную комплексно-механизированную и автоматизированную переработку груза. Комплекс погрузочно-разгрузочных машин и вспомогательного оборудования следует устанавливать, руководствуясь действующими типовыми проектами механизированных цехов по переработке грузов, в которых могут быть внесены изменения в зависимости от конкретных условий переработки.

Полные капиталовложения:

где Км - затраты на средства механизации с учетом их доставки и монтажа;

Кв - затраты на вспомогательные устройства;

Кс - строительная стоимость сооружения склада;

Кж - строительная стоимость ж.-д. пути;

Ка - строительная стоимость автоподъезда;

Кэ - строительная стоимость электросети;

Квк - строительная стоимость водопроводно-канализационных коммуникаций;

Кавт - затраты на средства автоматизации.

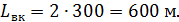

Длина ж.-д. путей у склада равна:

Длина линий электросети и водопроводно – канализационной сети:

и

и  ,

,

Где  - количество линий электросети или водопроводно – канализационной сети, прокладываемых по длине склада.

- количество линий электросети или водопроводно – канализационной сети, прокладываемых по длине склада.

Определим затраты на средства механизации с учетом их доставки и монтажа:

где М - количество погрузочно-разгрузочных машин, шт.;

b - коэффициент начисления на транспортировку, хранение, монтаж, окраску (принимаем = 0,15 ¸ 0,2);

См - стоимость одной машины, руб.

ЭП – 103:

ДП Toyota:

Определяем строительную стоимость сооружения склада:

где  - расчетная площадь склада,

- расчетная площадь склада,  ;

;

Сскл - стоимость 1 м2 склада.

Определяем затраты на строительство железнодорожного пути по формуле:

где Сжд – стоимость 1пог.м железнодорожного пути.

Определяем стоимость автопроездов по формуле:

где:  – ширина автопроездов на складе, принять

– ширина автопроездов на складе, принять  ;

;

– стоимость 1м2 автопроезда.

– стоимость 1м2 автопроезда.

Определяем строительную стоимость электросети по формуле:

Определяем строительную стоимость водопроводно-канализационных коммуникаций:

Полные капиталовложения для ЭП-103:

Полные капиталовложения для ДП Toyota:

Полные капиталовложения при выполнении работ ЭП -103

| № п/п | Наименование капитальных затрат | Измеритель | Количество | Стоимость единицы, руб. | Сумма |

| Затраты на средства механизации | шт. |

| |||

| Затраты на сооружение склада | м2 | ||||

| Затраты на железнодорожный путь | пог.м | ||||

| Затраты на автопроезд | м2 |

| |||

| Затраты на электросеть | м |

| |||

| Затраты на водопровод | м |

| |||

| Полные капиталовложения |

|

Полные капиталовложения при выполнении работ ДП Toyota

| № п/п | Наименование капитальных затрат | Измеритель | Количество | Стоимость единицы, руб. | Сумма |

| Затраты на средства механизации | шт. |

| |||

| Затраты на сооружение склада | м2 | ||||

| Затраты на железнодорожный путь | пог.м | ||||

| Затраты на автопроезд | м2 |

| |||

| Затраты на электросеть | м | ||||

| Затраты на водопровод | м |

| |||

| Полные капиталовложения |

|

Определение эксплуатационных расходов.

В эксплуатационные расходы входят: заработная плата, расходы на электроэнергию и топливо, на смазочные и обтирочные материалы, на текущий ремонт, амортизационные отчисления от погрузочно-разгрузочных машин, устройств и сооружений и прочие расходы.

где SЗ - расходы на заработную плату с учетом всех начислений;

SЭ - расходы на электроэнергию;

SТ - расходы на топливо;

SМ - расходы на обтирочные и смазочные материалы;

SА - амортизационные отчисления;

Р - расходы на текущие ремонты и техобслуживание;

SД - прочие расходы.

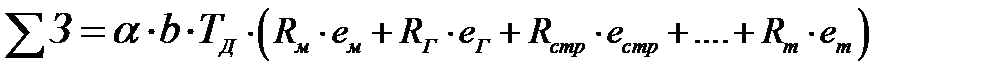

Расходы на заработную плату определяем по формуле:

где a - коэффициент, учитывающий начисление на заработную плату и прочие расходы на рабочую силу, принять равным 1,5-1,6;

b – средняя продолжительность рабочего дня;

Тд – число рабочих дней в году;

ем, ег, – часовая тарифная ставка соответственно механизаторов, грузчиков,

стропальщиков.

Rм, Rг,  – количество механизаторов, грузчиков, стропальщиков, чел.

– количество механизаторов, грузчиков, стропальщиков, чел.

Расходы на электроэнергию или топливо определяют по количеству израсходованной энергии или топлива с умножением этого количества на стоимость одного киловатт-часа силовой электроэнергии или одной тонны топлива. Для машин с электропроводами определяем по формуле:

где SNк - номинальная суммарная мощность двигателей машины или установки, кВт (принимаем = 3,5);

h0 - коэффициент, учитывающий потери электрораспределительной сети машин и в аккумуляторах,  ;

;

h1 - коэффициент, учитывающий использование двигателя по мощности и времени при средней его загрузки  ;

;

Тр - продолжительность работы машин в течение года на переработке всего грузопотока, ч.;

Сэ - стоимость 1 кВт×ч силовой энергии, руб. (принимаем =0,02 руб.).

Для машин с тепловым двигателем (карбюраторным или дизельным):

где SN - суммарная мощность силовой установки, кВт (принимаем = 15 кВт);

l - норма расхода топлива в кг на 1 кВт×ч в течение часа непрерывной работы с полной нагрузкой (принимаем = 0,42 кг/кВт∙ч);

СТ - стоимость 1 кг топлива (принимаем = 0,09 руб./кг).

Расходы на вспомогательные материалы - тормозную жидкость, смазочные масла, обтирочные материалы - точно могут быть определены калькуляцией по нормам расхода этих материалов и их стоимости:

или

или

Для ЭП – 103:

Для ДП Toyota:

Амортизационные отчисления устанавливаются согласно «Нормам амортизационных отчислений по основным фондам народного хозяйства» и положению о порядке планирования, начисления и использования амортизационных отчислений в народном хозяйстве, введенном с 1 января 1975г.

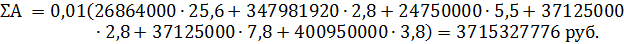

Отчисления на амортизацию и ремонты определяют по основным средствам механизации и всем вспомогательным устройствам: зарядным пунктам, подкрановым и погрузочно-выгрузочным путям, стрелочным переводам, эстакадам, бункерам, а также по зданиям и другим сооружениям. Все эти устройства и сооружения имеют различные сроки службы, различную стоимость ремонтов и, соответственно, различные отчисления на амортизацию, поэтому ремонты для каждого оборудования и типа машин необходимо определять раздельно:

где n - количество слагаемых в формуле при определении SК;

Кi - величина i-го слагаемого в этой формуле;

Аi - процент отчислений на амортизацию.

Для ЭП – 103:

Для ДП Toyota:

Текущий ремонт и текущее обслуживание погрузочно-разгрузочных машин и устройств планируют на основе Положения о планово-предупредительном ремонте оборудования на предприятиях ж.-д. транспорта.

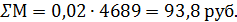

Для ЭП – 103:

Р=0,02  =16681358,4 руб.

=16681358,4 руб.

Для ДП Toyota:

Р=0,02  16835918,4 руб.

16835918,4 руб.

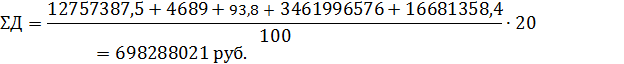

Прочие расходы содержат затраты на содержание зданий, сооружений, малоценный инвентарь, охрану труда и технику безопасности. Они составляют примерно 20 % от всех эксплуатационных расходов:

Для ЭП-103:

Для ДП Toyota:

Определение эксплуатационных расходов для ЭП-103:

Определение эксплуатационных расходов для ДП Toyota:

Срок окупаемости может быть рассчитан по формуле:

Где t – срок окупаемости капиталовложений более дорогого варианта;

- нормативный срок окупаемости,

- нормативный срок окупаемости,  =6 лет.

=6 лет.

0,03

Сравнительная экономическая эффективность определяется по формуле:

Где  - капиталовложения по вариантам;

- капиталовложения по вариантам;

нормативный коэффициент эффективности(принимается равным 0,15);

нормативный коэффициент эффективности(принимается равным 0,15);

годовые эксплуатационные расходы.

годовые эксплуатационные расходы.

Для ЭП – 103:

Для ДП Toyota:

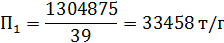

Производительность труда на погрузочно - разгрузочных работах определяется:

ТЕХНИКО – ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ, ПОЛУЧАЕМАЯ ОТ ПЕРЕГРУЗКИ ГРУЗОВ ПО ПРЯМОМУ ВАРИАНТУ.

Перегрузка грузов по прямому варианту: вагон-автомобиль, вагон-вагон, вагон-судно и наоборот является наиболее рациональной формой организации перегрузочного процесса. Прямой вариант перегрузочный операций обеспечивает:

- ускорение доставки грузов высвобождение оборотных средств предприятий вследствие сокращения продолжительности нахождения грузов на складах станции;

- сокращение потребной складской емкости;

- уменьшение штата работников и количества механизмов, занятых на перегрузке из-за сокращения числа операций с каждой отправкой.

При осуществлении непосредственной перегрузки грузов из вагонов в автомобили и наоборот (минуя склад) возможны следующие варианты организации работ:

- вагоны и автомобили подают к месту перегрузки одновременно в соответствии с контактным графиком работы станции и автотранспорта;

- автомобили находятся на станции и ожидают прибытия вагонов;

- вагоны простаивают в ожидании автомобилей;

- часть прибывших грузов перегружают непосредственно из вагонов в автомобили, а другая часть (необеспеченная своевременной подачей автомобилей) перегружается в склад.

Наиболее эффективным является I вариант, исключающий простой подвижного состава, однако его практическое осуществление весьма затруднительно, поэтому при использовании других вариантов важно определить экономические обоснованное (допустимое) время простоя вагонов или автомобилей в ожидании выполнения грузовых операций.

Сокращение эксплуатационных расходов.

ΔС=365×∑QН× СС ,

где QН – объем переработки груза по прямому варианту.

QН = Qсут приб × кпер + Qсут отпр × кпер

QН =1010× 0,15+976× 0,15=298 т

Сс – себестоимость переработки 1т груза.

ΔС=365× 298× 0,65=70700,5 руб.

Экономия капиталовложений.

Δк=365× ∑Qн× к

Δк=365×298 × 0,476=51774,5 руб.

Уменьшение потребности в механизаторах.

ΔRм=∑Qн / Псм. м.

ΔRм=298/132 ≈2 чел.