Определение суточных расчетных грузопотоков и выбор рационального типа комплексно-механизированного и автоматизированного цеха погрузки, выгрузки и хранения грузов.

Суточный расчетный грузопоток,с которым выполняются погрузочно-разгрузочные работы и складские операции на рассматриваемой станции или подъездном пути, определим на основании заданного грузопотока, по каждому виду груза отдельно по прибытию и отправлению.

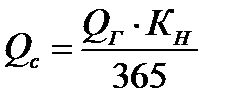

Расчет выполним по формуле:

где  – коэффициент неравномерности прибытия и отправления

– коэффициент неравномерности прибытия и отправления

грузов, принимаем  =1,25;

=1,25;

– годовой грузооборот по прибытии или отправлении.

– годовой грузооборот по прибытии или отправлении.

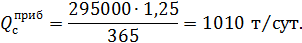

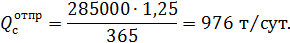

Для тарно – упаковочных грузов:

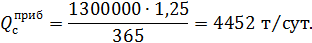

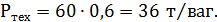

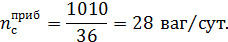

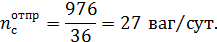

Для угля каменного:

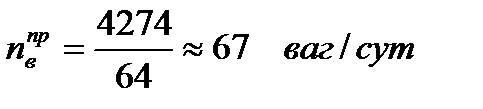

Суточный вагонопоток определим с учетом технических норм загрузки вагонов и процентного соотношения вагонов в парке на основании суточного грузопотока отдельно по прибытию и отправлению по формуле:

где  - суточный грузопоток по прибытию и отправлению;

- суточный грузопоток по прибытию и отправлению;

- техническая норма загрузки вагона.

- техническая норма загрузки вагона.

Для тарно – упаковочных грузов техническую норму загрузки принимаем:

Для тарно- упаковочных грузов:

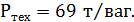

Для перевозки угля каменного принимаем вагоны с технической нормой загрузки

Для грузового двора.

Способ хранения тарно-штучных грузов – как правило, одноэтажный крытый склад ангарного типа с наружным или внутренним расположением погрузочно-разгрузочных путей и внешним распожением автопоездов. Способ хранения – штабельный. Вид погрузочно-разгрузочных машин – электропогрузчик ЭП-103, дизельный погрузчик «Тайота».

Согласно заданию тарно – упаковочные грузы перевозятся в транспортных пакетах на поддонах. Средний вес пакета принимаем 0,6 т.Согласно техническим характеристикам крытых вагонов в один ярус можно разместить 30 пакетов, притом размер поддонов 1200×800.Примем,что наши тарно – упаковочные грузы при перевозке допускают укладку пакетов в 2 яруса.

Для подъездного пути.

Для навалочных грузов на ж.-д. станциях строят открытые и закрытые склады. На большинстве открытых складов их хранят в штабелях прямоугольных, круговых, секторных и конусных.

Навалочные и насыпные грузы, в том числе поливидные (руда, уголь каменный, торф, горючие сланцы, песок т.д.) хранят на открытых складах эстакадно-штабельно-тоннельных, штабельно-тоннельных и с радиальным штабелирующим конвейером. На эстакадно-штабельно-тоннельном складе ленточные конвейеры, расположенные на эстакаде, отсыпают в отдельные штабеля разные фракции материала. Чтобы фракции не смешивались, между штабелями расположен тоннельный конвейер, ведущий в бункер. Материал из штабеля на тоннельный конвейер поступает по лотновым питателям. Производительность конвейеров 400-500 т/ч. Вагоны загружаются из бункеров самотеком. У штабельно-тоннельных складов нет эстакады. Штабелируют груз консольно-поворотные конвейеры с переменной высотой сброса.

2. Расчет вместимости, площади, линейных размеров, погрузочно-разгрузочного фронта и потребности в других средствах выбранных типов механизированных цехов переработки грузов.

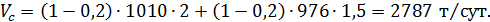

Вместимость складаопределяется в зависимости от суточного грузопотока и срока хранения по формуле:

где

где  суточный грузооборот по прибытии;

суточный грузооборот по прибытии;

суточный грузооборот по отправлению;

суточный грузооборот по отправлению;

срок хранения по прибытии;

срок хранения по прибытии;

срок хранения по отправлению

срок хранения по отправлению

и

и  – коэффициенты перегрузки по прямому варианту соответственно по прибытию и отправлению.

– коэффициенты перегрузки по прямому варианту соответственно по прибытию и отправлению.

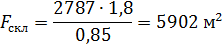

Определяю площадь склада для тарно-штучных грузов:

где Кдоп - коэффициент, учитывающий дополнительную площадь на проходы проезды погрузочно-разгрузочных машин;

Р - средняя нагрузка груза на 1 м2 складской площади, т/м2 (принимаем = 0,85).

Ангарные склады имеют две величины типовых пролетов: 24 и 30 м. Выбираем пролет равные 24 м. Тогда полезная ширина пролета будет:

где ∆1 = 2450 мм – расстояние от стены ангара до оси ж.-д. пути внутри склада;

∆2 = 1920 мм – расстояние от оси ж.-д. пути внутри склада до края платформы.

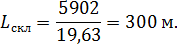

Определяем длину склада:

,

,

Где  - полезная ширина склада выбранного типового проекта,м.

- полезная ширина склада выбранного типового проекта,м.

Для заданного объема переработки тарно – упаковочных грузов необходимо спроектировать однопролетный ангарный склад длиной 300 м., который может оснащаться ЭП – 103 и ДП Toyota.

Складские площади для каменного угля рассчитывается по формуле:

,

,

Где  - срок хранения грузов, сут.;

- срок хранения грузов, сут.;

К – коэффициент,учитывающий проходы и проезды;

- нагрузка на 1

- нагрузка на 1  площади склада,

площади склада,  .

.

Длина складов  тарно – упаковочных грузов, контейнеров, тяжеловесных грузов и некоторых массовых грузов при штабельном хранении должна быть принята такой, чтобы она была равна или больше погрузочно – разгрузочного фронта

тарно – упаковочных грузов, контейнеров, тяжеловесных грузов и некоторых массовых грузов при штабельном хранении должна быть принята такой, чтобы она была равна или больше погрузочно – разгрузочного фронта  , т.е. соблюдалось условие

, т.е. соблюдалось условие

300 м. ≥84 м.

Под фронтом погрузки и выгрузки понимают часть грузового пункта ж.д. пути, где непосредственно производят погрузку грузов в вагоны (автомобилей и судов).

Погрузочно – разгрузочный фронт может быть точечный при поочередной погрузке – выгрузке вагонов вагоноопрокидывателем, инерционной установкой ВНИИЖТ МПС и др., групповой при делении подачи на группы (поставка вагонов), например, на разгрузочных эстакадах, приемных бункерах, у приемных ларей зерновых элеваторов, цементных складах и др.

Исходными данными для расчета фронта погрузки и выгрузки со стороны железной дороги служат заданное число подач и рассчитанный выше суточный вагонооборот.

Размеры фронта погрузки и выгрузки:

,

,

где  - количество вагонов разгружаемых или загружаемых в сутки;

- количество вагонов разгружаемых или загружаемых в сутки;

- длина вагона, м.;

- длина вагона, м.;

- число подач вагонов в сутки.

- число подач вагонов в сутки.

Разработка технологии комплексной механизации и автоматизации погрузочно-разгрузочных работ и складских операций для заданных грузов на основании установленных прогрессивных технологических процессов их погрузки, выгрузки, сортировки и внутрискладской переработки.

Для тарно-штучных грузов:

Типовой технологический процесс работы механизированной дистанции погрузочно-разгрузочных работ рекомендует различные схемы переработки тарно-штучных грузов. Для данного курсового проекта эффективным будет применение следующих схем:

−вагон-склад-вагон готовыми пакетами;

−вагон-склад-вагон с формированием пакетов;

−вагон-склад-автомобиль;

а также перегрузка по прямому варианту:

−вагон-автомобиль.

Данные схемы предусматривают применение малогабаритных погрузчиков ЭП-103 и «Тайота» с различными грузозахватывающими приспособлениями, стандартных поддонов, оснащение складов стеллажами для складирования и хранения мелких отправок.

Рекомендуется следующий порядок выполнения операций с грузами, принятыми к отправке. Бригадир комплексной механизированной бригады получат от приемосдатчика указания о выгрузке грузов из вагонов и месте их складирования. Вагоны под погрузку по участкам расстанавливают по указанию приемосдатчика с учетом специализации склада по направлениям, возможности подсчета принятых мест и наиболее полного использования вместимости склада. Приемосдатчик определяет также очередность и порядок погрузки груза в вагонах и сообщает комплексной механизированной бригаде о времени подачи порожних вагонов под погрузку.

При выгрузке тарно-штучных грузов из вагонов и выдаче их на автотранспорт порядок выполнения операций должен быть следующим. К моменту подачи вагонов приемосдатчик определяет место для выгрузки грузов, устанавливает очередность разгрузки вагонов и знакомит бригаду с планом предстоящей работы.

После коммерческого осмотра расставленных по фронту выгрузки вагонов приемосдатчик снимает пломбы и дает указание бригадиру приступить к работе. Между рамкой склада и открытым дверным проемом вагона устанавливается переходной мостик.

Грузы, поступающие в пакетированном виде на поддонах и без поддонов, выгружают с помощью электропогрузчика, оборудованного вилочным или боковым захватом. При поступлении непакетированных грузов в процессе выгрузки из вагонов грузы укладывают на поддоны, подаваемые электропогрузчиком внутрь вагона.

На складе пакеты устанавливают в стеллажи или штабеля в 2-3 яруса. Для лучшего использования складского помещения рекомендуется штабелировать в несколько ярусов, для чего могут использоваться электропогрузчики с высотой подъема вил до 4,5 м.

Для погрузки пакетов в кузова автомобилей склады должны быть оборудованы рампами с П-образными вырезами или ступенчатыми рампами и специальными удлиненными переходными мостиками, вводимыми в кузов до его половины. При наличии ступенчатой или обычной рампы первые пакеты на поддонах устанавливаются у края кузова и продвигаются в глубину электропогрзчиком. Наиболее эффективным и экономичным является прямой вариант работ вагон-автомобиль, для обеспечения которого должна быть осуществлена подача автомобилей по графику.

На комплексную механизированную бригаду по переработке тарно-штучных грузов возлагается ответственность за сохранность этих грузов при производстве погрузочно-разгрузочных работ, закрепление грузов, установку и снятие реквизитов, закрывание бортов, дверей и люков подвижного состава.

Для угля каменного:

Типовые схемы комплексной механизации переработки массовых навалочных грузов на станциях можно разделить на четыре группы:

первая – выгрузка сыпучих грузов открытого хранения (песка, щебня, угля и т.д.) из полувагонов и платформ;

вторая – выгрузка сыпучих грузов из открытых вагонов по вариантам вагон-автомобиль и вагон-склад-автомобиль. В комплексе с погрузочно-разгрузочными машинами в конкретных условиях предусматривают для загрузки автомобилей конвейеры, бункера, ковшевые погрузчики;

третья – выгрузка сыпучих грузов из специализированных вагонов-хопперов и цистерн-цементовозов по прямому варианту вагон-автомобиль или в бункера для временного хранения;

четвертая – рыхление смерзшихся грузов в полувагонах (восстановление сыпучести механическим рыхлением) штабелирование, загрузка автомобилей тракторными погрузчиками, экскаваторами.

В схеме комплексно-механизированного склада насыпных грузов на опорной станции повышенный путь высотой 2,4 м перекрыт двухконсольным козловым краном пролетом 32м. Кран оснащен моторным грейфером и считает фермой с площадками для обслуживания рабочих, а также электрическим люкоподъемником. Вместо грейфера на крюк крана можно подвешивать виброразгрузчик или виброрыхлитель. Сыпучие грузы выгружают из полувагонов в отвалы, расположенные вдоль повышенного пути.

При выгрузке выполняют следующие операции:

−рабочие, находящиеся на мостиках съемной фермы, открывают люки вагонов;

−полувагоны разгружают самотеком через люки и очищают от остатков груза накладным вибратором (рыхление смерзшегося груза виброрыхлителем; окончательная зачистка подвижного состава механическими щетками или сжатым воздухом);

−люки полувагонов закрывают люкозакрывателем;

−штабелирование, т.е. Перегрузка выгруженного груза из отвалов в штабеля, грейфером козлового крана;

−автомобили самосвалы загружают также грейфером крана из отвалов или из штабеля для доставки потребителям.

В другом варианте схемы комплексной механизации погрузочно-разгрузочных и складских работ на открытом складе повышенный путь высотой 2,4 м перекрыт двухконсольным козловым краном пролетом 16 м, оснащенным моторным грейфером для работы с сыпучим материалом насыпной плотностью 1,8 т/н3 (песок, уголь, щебень и т.д.), вибратором конструкции ВНИИЖТа, двумя электрическими или пневматическими люкоподъемниками. На мосту крана расположены люкоподъемники и площадки для рабочих, которые вручную открывают люки полувагонов. Технический процесс работы состоит из следующих операций:

−люки полувагонов открывают рабочие;

−полувагоны разгружают самотеком в отвале через люки и зачищают от остатков груза накладным вибратором;

−люки полувагонов закрывают одновременно с двух сторон при помощи механических люкоподъемников. После зачистки и закрывания люков полувагонов вибратор на козловом кране заменяют гидрогрейфером, которым загружают автомобили из отвалов, и штабелируют грузы.

Большой эффект дает такая схема на станции со средним грузооборотом, куда прибывают грузы широкой номенклатуры в большом объеме; используя набор сменных захватных приспособлений (лесной захват, грейферы, крюк, автостроп для контейнеров), можно выгружать и грузить в автомобили лесоматериалы, тяжеловесные грузы, контейнеры и др. Для быстрой смены одного приспособления другим, а также разворота груза в горизонтальной плоскости в набор оборудования входит специальная обойма с поворотной головкой.

Машины, разгружающие вагоны поворотом в положение, обеспечивающее высыпание груза, называют вагоноопрокидывателями. По характеру движения, которое сообщается опрокидываемому вагону, вагоноопрокидыватели различают: роторные, или круговые, боковые, башенные, торцовые и комбинированные. Роторный стационарный вогоноопрокидыватель применяется для выгрузки угля, руды и других сыпучих грузов.